摘 要:介绍汽车发动机缸体加工生产线基本构成及HR3040加工中心结构与加工工艺,分析生产过程中出现的刀具检测故障的原因,并通过加长直线轴承、更换刀检杆、改进检测装置等方法,有效控制了加工中心刀具检测装置故障率,提高了发动机缸体的生产效率。

0 引言

汽车发动机缸体生产线呈U 型布置,展开全长250m,加工设备31台,辅助设备8台,其中利用HR3040加工中心完成瓦盖螺栓孔及油底壳螺栓孔的加工。2014年6—12月,刀具检测故障共出现3 240min,停机时间长,对生产线的正常运行造成了严重影响。

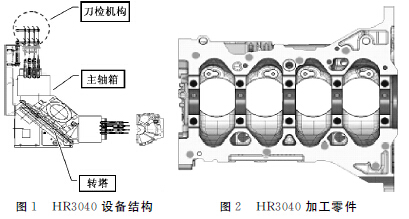

1、 加工中心HR3040设备结构与加工工艺

加工中心HR3040(图1)加工的部位为发动机缸体瓦盖螺栓孔及油底壳螺栓孔(图2),加工工艺为:(1)工件定位;(2)滑台前进加工底孔;(3)转塔旋转切换主轴箱;(4)攻丝,同时对钻头进行刀具折断检测。其中,刀检机构用于断刀检测以防止加工出不良品。

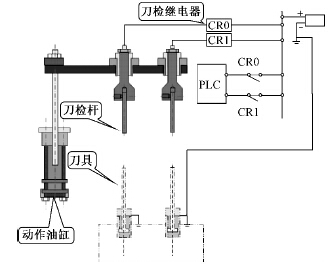

2 、刀具检测装置的工作原理

如图3所示,当加工中心对发动机缸体进行攻丝时,利用刀检杆与刀具接触时形成通路驱动继电器向PLC发信号,完成对刀具折断的检测。动作顺序:(1)刀检油缸下降;(2)刀具检测;(3)接通刀检继电器;(4)信号传给PLC;(5)程序判定;(6)判定OK,油缸上升。

3 、刀具检测装置故障原因分析

3.1 刀具与刀检杆连接有油污

刀具未折断而出现的误报警是HR3040/3041设备刀检故障的主要现象,占到总故障的98.0%。检测发现刀检继电器CR0及CR1不得电,其电压为16V,低于正常工作电压24V。对刀具与刀检杆接触情况进行检查,发现接触部分有油污,引起电阻增加,致使继电器工作电压降低,直至无法工作。

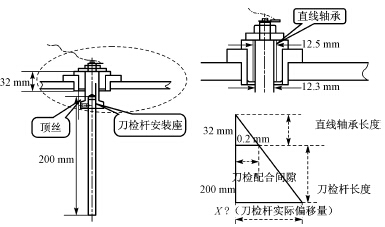

3.2 刀具与刀检杆位置偏移

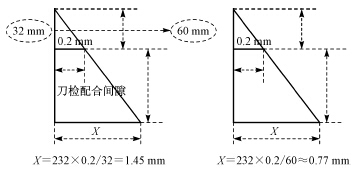

如图4所示,经过测量与理论计算验证,当顶丝拧紧后,刀检配合间隙为12.5-12.3=0.2mm,反映到刀检杆末端最大偏差为232×0.2/32=1.45mm,大于标准要求(1mm),会导致刀检杆位置偏离刀具。

图3 刀具检测装置的工作原理

图4 刀具与刀检杆位置偏移计算

4 、刀具检测装置改进

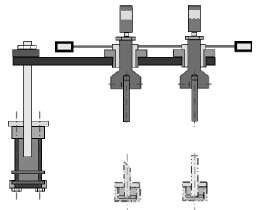

4.1 检测装置的改进

如图5所示,利用光电开关进行检测,将刀具状态转换为光信号的变化。借助光电元件将光信号转变为电信号,具有精度高、反应快、非接触等优点,彻底消除了油污对感应信号的影响。

图5 检测装置

4.2 降低末端检测部分的晃动量

为了降低刀检杆末端检测部分的晃动量,确保其与刀具紧密贴合,减少磨损量,将原有刀检直线轴承长度由32mm改为60mm,经测算刀检杆末端最大偏差为232×0.2/60≈0.77mm,小于标准要求(1mm),从而大大减少了刀检杆位置与刀具的偏离(图6)

图6 修改后偏移计算

5、 结语

根据刀具检测装置的工作原理,分析刀具检测装置故障现象,故障原因是刀具与刀检杆连接有油污及刀具与刀检杆位置偏移,通过采用光电开关进行检测及增加刀检直线轴承长度,有效控制了刀具未折断而出现的误报警。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com