摘要: 介绍了异型石材车铣加工中心床头箱箱体双面镗孔组合机床,绘制了“三图一卡”,设计了夹具及刚性主轴的结构尺寸。在流水线上同时完成两孔的加工,改善了加工精度及保证了相应的位置精度,同时大大提高了生产率,降低劳动强度,从而降低了零件的生产成本。

关键词: 组合机床; 三图一卡; 夹具; 加工精度; 生产率

0 引言

组合机床[1]是由许多预制的通用部件及少量的专用部件组成的一种专用高效自动化技术装备,它能从多面、多工位、多轴对一个或几个工件同时进行加工。在组合机床上可以完成钻孔、扩孔、铰孔、镗孔、攻丝、车削、铣削、磨削及滚压等工序。与一般的万能机床相比,具有设计制造周期短、成本低、自动化程度高、加工效率高、加工质量稳定、减轻工人劳动强度等优点。世界上第一台组合机床于1908 年在美国问世,30 年代后组合机床在世界各国得到迅速发展[2],至今,它已成为现代制造工程,尤其是箱体零件加工的关键设备之一。李纪明等[3]介绍了一种适用于S195 柴油机机体三面精镗孔加工的组合机床,保证了机体的加工精度,提高了生产效率; 姜苏宾[4]介绍一种经使用适用于

R180 型柴油机机体孔系加工的三面镗孔组合机床,提高了生产率、降低了工人劳动强度; 王传顺等[5]介绍了孔距小、孔径大、多孔的箱体零件在采用固定双导向镗孔加工中,利用液压滑台拖动工件( 夹具) 让刀的工艺设计方案,在满足加工精度的前提下,简化了机床结构。

1 、拟定工艺方案

1. 1 加工零件分析

按照粗精加工分开原则和工序集中原则确定组合机床工艺方案,并且注意孔间中心距的限制及工件结构工艺性不好的限制等问题。

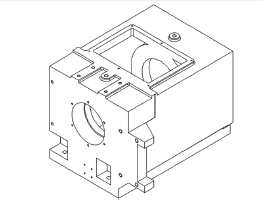

加工的零件是异型石材车铣加工中心[6]床头箱箱体,零件示意图如图1。被加工主轴箱壳体零件为不规则形体,主要表示为各轴承孔及各端面,该工艺复杂,加工表面不集中,加工工位多,致使加工工序分散。箱体的轴承孔均为7 级精度孔,表面粗糙度为Ra = 1. 6μm和Ra =3. 2μm,另外有精度要求的加工表面为箱体顶部端面及各口部端面以及底部的配合面。综合以上分析,该工件的基本工艺为先加工上、下面的配合表面,其次加工左右两个侧面,最后在组合机床上加工各孔。

其镗孔工艺过程[7]如下:

① 粗加工箱体各轴承孔;

② 自然时效;

③ 镗各轴承孔;

④ 检验;

⑤ 清洗;

⑥ 打毛刺,修边。

在该加工阶段,把各轴承孔及相对位置精度和尺寸精度要求高的孔组合在一起,由一台组合机床一次加工完成。

图1 零件示意图

1. 2 定位基准的选择

箱体在组合机床上的定位关系着箱体的加工质量。根据被加工箱体的特点,采用“一面两孔”的定位方法[8-10]。

该工件选择M 面和两工艺孔作为定位基准,销孔为H7 精度,根据工件底面M 面的特点,以及粗加工的具体加工条件及加工要求,以四条长支撑板作为定位组件,不仅增加定位稳定性,还增加了工件的刚性,提高了承受切削力的能力。

1. 3 刀具类型、材料及几何参数的选择

该组合机床在镗孔加工阶段,加工孔是对称的而且需要从两侧同时加工,所以选为刚性主轴式,仅需考虑主轴的刚度和减震性。为了提高工序集中程度或满足精度要求,在这里采用复合刀具。根据现阶段我国机械工业中刀具使用的材料、种类和粗加工切削的特点,选择刀具类型为YG8C,刀具几何参数[10-11]选择如下:

主偏角: Kr = 35°

负偏角: Kk = 25°

前角: α = 8°

后角: γ = 11°

刃倾角: λ = 5°

1. 4 镗杆直径、刀杆尺寸的选择

镗刀不宜在镗杆外悬伸过长,以免刚性不足。镗孔直径D、镗孔直径d、镗刀截面B × B 之间有确定的关系,镗杆应有一定的强度和刚度。根据文献[8],选取镗杆具体尺寸,镗杆均为圆柱形,左侧镗削主轴镗杆直径为100mm,右侧镗削主轴镗杆直径为120mm 。

1. 5 工序间余量的确定

零件的生产类型为成批生产,毛坯的生产为连续铸造,铸造精度高,因此加工余量较一般方法铸造的小。镗孔时考虑到工件的冷硬层铸孔的铸造黑皮和铸造偏心,粗镗余量( 直径) 一般大于或等于6 ~ 7mm,半精镗加工余量为1. 5 ~ 3mm,精镗加工余量为0. 6 ~1. 2mm。本设计取粗镗余量为8mm,半精镗余量为2mm,精镗余量为1mm。

1. 6 镗孔的切削用量的确定

切削用量的选择是否合理,对组合机床的加工精度、生产率、刀具耐用度、机床的结构形式及工作可靠性均有较大的影响。

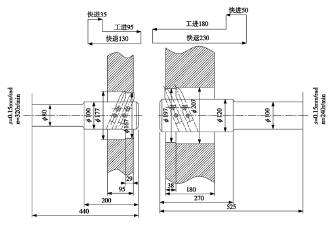

由文献[8]知对于硬质合金在粗镗时,切削速度V = 40m/min,切削深度= 8mm,又由文献[7]查得硬质合金镗刀加工铸铁可以得到进给量S = 0. 15mm/rad,切削功率P = 0. 55kW ,并由公式( 1) 得到主轴转速N = 320r /min( 左侧加工) 和240 r /min( 右侧加工) 。

1. 7 计算刀具的耐用度

刀具材料为硬质合金,工件材料为铸铁,由文献[10]中组合机床切削用量计算图推荐的切削力、转矩及功率公式可得切削力FZ = 1914. 5N,FX = 675N; 切削转矩T = 338. 2kN·mm; 切削功率P = 1. 25kW; 刀具耐用度t = 254min,满足耐用度规定的最低值条件。

1. 8 确定组合机床的配置形式

被加工箱体因尺寸较大,重量较重,故宜采用大型单工位组合机床。为使机床结构不太复杂,提高其通用化程度,改善机床结构,改善机床结构工艺性能,又考虑加工精度要求,机床的生产率,工件为双面镗孔,故采用卧式单工位双面组合机床[7-8,10],且采用组合机床一次安装,一次装夹便于同时粗镗出各孔。

2 、组合机床的总体设计

2. 1 组合机床的设计步骤

组合机床一般都是根据和用户签订的设计、制造合同进行设计的,步骤大致如下:

( 1) 调查研究,为组合机床总体设计提供必要的大量数据、资料、做好充分的、全面的技术准备;

( 2) 总体方案设计,具体工作是编制“三图一卡”,即绘制被加工零件工序图、加工示意图、机床联系尺寸图,编制生产率计算卡;

( 3) 技术设计,根据总体设计已经确定的“三图一卡”,设计机床各专用部件正式总图;组合机床总体设计就是针对具体加工零件,拟订工艺和结构方案,并进行总体方案图样和有关技术文件的设计[7-11]。

2. 2 组合机床“三图一卡”

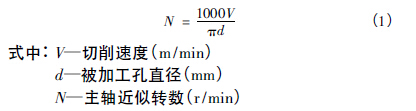

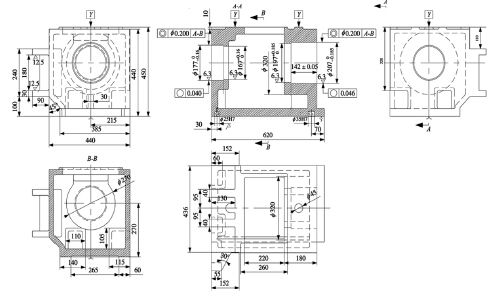

图2 加工工序图

图3 加工示意图

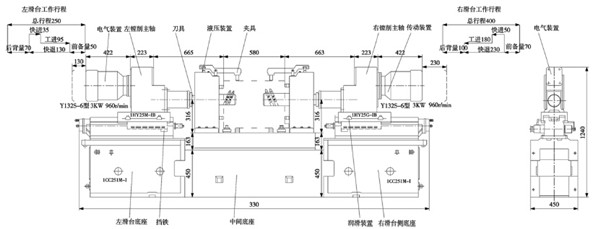

图4 联系尺寸总图

如图2 ~ 图4 所示,分别为被加工零件工序图、加工示意图、机床联系尺寸总图[7-12]。工件定位方案中定位面选择底面M,工艺孔选择底面25、35 的孔,精加工至IT7 级以便于粗精两道工序的加工。其中被加工零件的工序图表示所设计的组合机床完成的工艺内容,加工部位的尺寸、精度、表面粗糙度及技术要求,加工用的定位基准,夹紧部位以及被加工零件的材料、硬度和在本机床加工前加工余量、毛坯或半成品情况的图样。加工示意图是表达工艺方案具体内容的机床工艺方案图,其表明了被加工零件在机床上实际的加工状态,同时也反映机床的加工方法,加工条件及加工过程。机床联系尺寸总图是用来表示机床的配置形式、主要构成及各部件安装位置、相互联系、运动关系和操作方位的总体布局图,用以检验各部件的相对位置及尺寸联系能否满足加工要求和通用部件选择是否合适; 它可以看成是机床总体外观简图,其轮廓尺寸、占地面积、操作方式等可以检验是否适应用户现场使用环境。

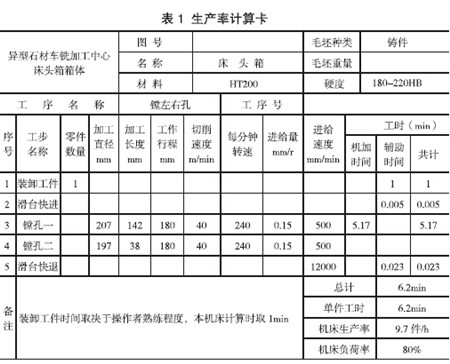

机床生产率计算卡[7-11]如表1 所示。生产率计算卡是反映机床生产节拍或实际生产率和切削用量、动作时间、生产纲领及负荷率等关系的技术文件。根据加工示意图所确定的工作循环及切削用量等,计算机床生产率并编制生产率计算卡。它是用户验收机床生产率的重要依据。

3 、夹具设计

夹具[7-11]是组合机床的重要组成部件,是根据机床的工艺和结构方案的具体要求而专门设计的。它是用于实现被加工零件的准确定位,夹紧,刀具导向,以及装卸工件时的限位等作用的。镗孔工序加工工件采用一面两销,一个圆销,一个菱形销。夹具中的一面不采用三点支撑,而放在两面的长支撑板上。其选择分别为: 圆柱定位销T0211-41,菱形定位销T0211-42,支撑板T0219-46。该夹紧采用液压夹紧方式,根据文献[8-9]计算得夹紧力取Q = 3333N,液压缸推力取工作压力为500N/cm2。

4 、刚性主轴设计

该组合机床加工工件的阶梯孔直径比较大,而且加工位置对称,所以选用专用主轴箱中的刚性镗削主轴箱[8]。其特点是刀具不需要借助于导向进行加工,主轴和刀杆是采用刚性连接,这就要求主轴有较高的刚度,加工质量在很大程度上取决于主轴系统本身的刚性。若主轴的刚性不足,在加工过程中往往会产生振动崩刀,使被加工零件难以达到要求的精度和粗糙度,甚至损坏刀具。

主轴主要参数[7-11]有平均外径D、支撑距L、悬伸长a、悬伸比L /a。按照主轴的实际工作条件,参考有关经验数据,从多方面进行分析比较来确定主轴的各主要参数。其主轴悬伸量为: 左侧a1 = 140mm( 加工孔深95mm) ,右侧a2 = 240mm( 加工孔深180mm) 。主轴悬伸比分别取: L1 /a1 = 2,L2 /a2 = 1. 5。主轴直径D是决定主轴刚度的重要因素。在刚性主轴的设计中,确定主轴直径,目前可采用比较法,即根据使用中类似的刚性主轴与所设计的主轴,从其工作条件上加以对比,然后进行选取轴径,选好后再做些简单的验算。可以根据主轴传递的扭矩按公式初步估算,然后再进行校核。刚性主轴平均直径取左侧为D1 = 60mm,右侧为D2 = 80mm。

5 、结束语

通过车铣加工中心床头箱箱体零件图确定了加工工艺过程; 按照组合机床工序图绘制要求绘制了镗车铣加工中心床头箱箱体孔的工序图,并绘制了该工序的加工示意图及机床联系尺寸图; 同时绘制了组合机床生产率卡。简要介绍了镗孔的夹具设计,其采用液压夹紧方式,并设计了刚性主轴的结构尺寸。车铣加工中心床头箱箱体孔系的加工采用双面孔同时加工方式,在流水线上同时完成两个面的镗孔工作,提高了加工精度及保证了相应的位置精度,同时大大提高了生产率,降低劳动强度,从而降低了零件的生产成本。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com