摘 要:针对由离散刀位点数据生成的五轴加工等距非均匀有理B样条曲线刀具路径中两条非均匀有理B样条曲线参数不同步的问题,建立了一种等距双非均匀有理B样条曲线参数的同步模型,实现等距双非均匀有理B样条曲线刀具路径插补过程中两条非均匀有理B样条曲线参数的同步运动。将三轴非均匀有理B样条曲线插补算法应用于五轴加工等距双非均匀有理B样条曲线刀具路径中的刀具中心点非均匀有理B样条曲线,根据参数同步模型将插补算法同步到刀轴点非均匀有理B样条曲线中。仿真表明,采用该算法能够使刀具始终沿着等距双非均匀有理B样条曲线刀路进行同步插补,参数同步插补精度主要集中在10-6 mm级数上,适用于复杂曲面的五轴加工。

关键词:五轴加工;等距双非均匀有理B样条曲线;参数同步;插补算法

0 引言

随着航空航天、国防、运载工具、动力、装备等行业的飞速发展,由裁剪曲面、组合曲面和流行网格等复杂曲面构成的薄壁零件被广泛应用,如螺旋桨、整体叶轮以及汽车覆盖件精密模具等。五轴加工以其高速高精度的特点被广泛应用于该类自由曲面零件加工[1]。五轴加工刀具轨迹是影响加工效率和加工质量的重要因素,并直接影响刀具寿命和机床损耗[2],复杂曲面的零件通常对精度要求高、加工工艺性差,在切削力等因素的作用下,容易发生加工变形和切削振动。因此,获得高质量的刀具路径不但可以提高加工过程的平稳性、减少机床频繁加减速从而提高整个加工的切削效率,缩短加工时间,而且可以大大提高曲面的加工精度及光顺性、减少后续工序的工作量。

为获得高品质的五轴加工刀具路径,近些年来许多国内外学者对五轴加工双非均匀有理B样条曲线(Non-Uniform Rational B-Spline curve,NURBS)刀具路径的规划进行了深入研究。Langeron等[3]提出了分别对刀具中心点和刀轴点进行NURBS来拟合获取双NURBS曲线刀具路径的方法,但使用所提方法生成的双NURBS刀路并不等距。通过等距双NURBS刀路能够确定唯一的刀具姿态,因而能获得更加光顺且精度更高的加工路径,实现高速平滑加工。基于此,Bi等[4]提出一种等距双NURBS路径的生成算法,利用四元数来描述刀具运动,分别拟合生成双NURBS刀路。Yuen等[5]通过计算机辅助制造(Computer Aided Manufacturing,CAM)系统获得刀具中心点和刀轴矢量数据,将其分别拟合成五次样条曲线,然后将各样条曲线重新参数化,以获得足够光顺的样条曲线刀具路径。杨堂勇等[6]针对等距双NURBS刀具路径中不满足精度的特点,给出了一种对偶四元数Bezier矢量函数的光顺方法。通过研究发现,先前的生成双NURBS刀路的方法中,在生成刀具中心点和刀轴点曲线时都使用了同一个参数u。由于生成两条曲线的离散数据点不同,由累积弦长参数化等参数化方法得到的两组节点向量势必不同,如果使用同一个节点向量进行拟合,则将导致另一条曲线的拟合精度下降,从而降低刀具路径插补的精度。因此,为了获得更高的加工精度,在拟合双NURBS曲线时应使用不同参数。

本文针对刀具中心点的曲线参数和刀轴点的曲线参数不相同这一特点,构建了一个双NURBS曲线参数同步模型,使得给出任意一个刀具中心点曲线的参数值都能得出刀轴点曲线的参数值,以解决刀具中心点曲线和刀轴点曲线的参数同步问题,并应用该模型实现等距双NURBS刀具路径的同步插补。

1 、五轴等距双NURBS刀具路径生成

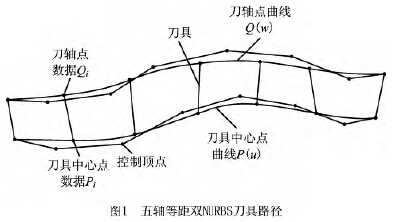

不同于三轴加工刀具路径,五轴加工的刀具路径不仅包含刀具中心点,还包含刀轴矢量信息。五轴等距双NURBS刀具路径中的一条为刀具中心点NURBS曲线,另一条为刀轴上某点的NURBS曲线,如图1所示。任意时刻,通过对应的刀具中心点与刀轴点即可确定刀轴矢量。

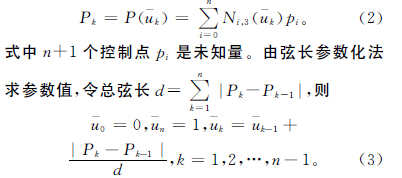

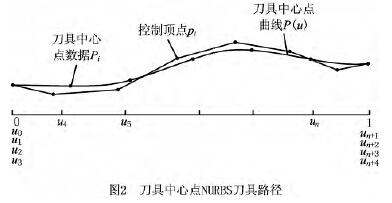

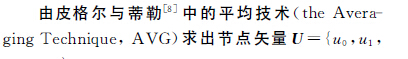

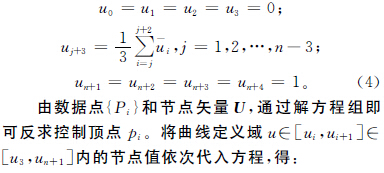

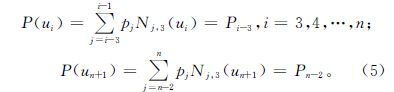

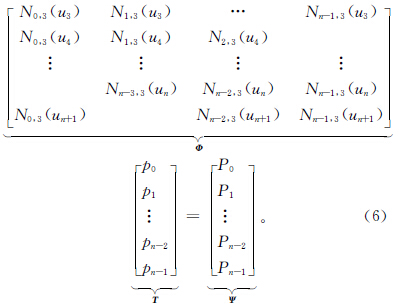

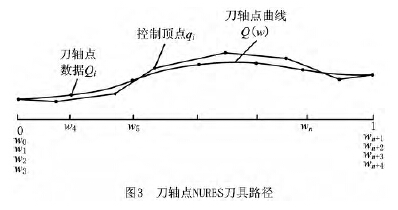

将有序的离散刀位点数据进行NURBS曲线插值,其主要目的是求节点矢量和控制顶点。为简化运算,将权重ωi赋值为1,此时NURBS曲线可简化为B样条曲线计算。由于高次插值曲线存在难以给出的边界条件,实践中广泛采用C2 连续的三次B样条曲线作为插值曲线[7]。

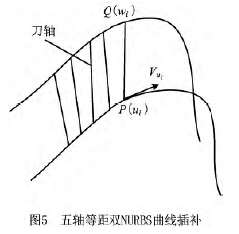

1.1 刀具中心点NURBS曲线的生成

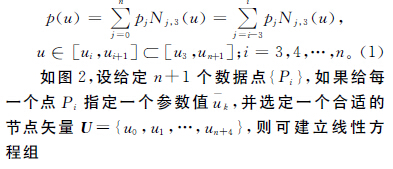

三次B样条曲线可定义为:

式中含n-1个方程与n+1个未知顶点。对于C2连续的三次B样条闭曲线,因具有周期性,首末数据点相重,不计重复,方程数减少一个。n+1个顶点中的首末三个依次相重:p0=pn,p1=pn+1,p2=pn+2,未知数顶点减少到n-2个。因此,可从n-2个方程中求解出n-2个未知顶点。上述方程组可写成下列矩阵形式:

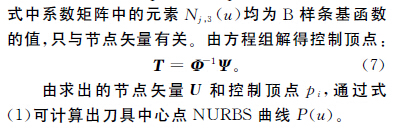

刀轴点NURBS曲线的生成

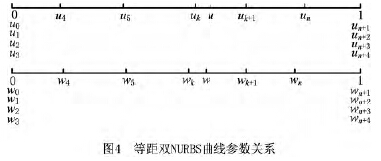

图3为刀轴点的刀具路径示意图,给定的离散刀位点数据为一系列刀具中心点数据Pi和刀轴矢量数据Oi,已知刀具为刚体,则刀具上某点到刀具中心点的距离H 是一定的,因此刀具上某点的数据可以表示为

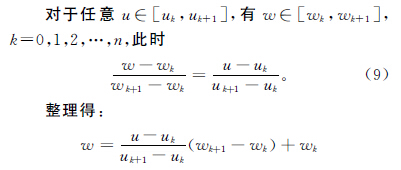

2 、等距双NURBS曲线参数关系模型

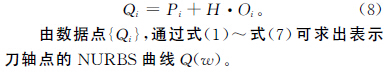

五轴加工时刀具的运动不仅要保证刀具中心点的速度平滑,还要保证刀轴矢量转动的速度平滑,而刀轴矢量转动的速度平滑可以通过刀轴上某点的速度平滑来保证。等距双NURBS刀具路径中刀具中心点与刀轴点的距离为一固定值H,分析五轴联动双NURBS 刀具运动轨迹可知,刀具中心点NURBS曲线P(u)与刀轴点NURBS曲线Q(w)是平行并列关系,对任意时刻曲线P(u)的参数值u∈[uk,uk+1]时,都有曲线Q(w)的参数值w∈[wk,wk+1]。为保证刀具沿两条NURBS曲线同步平滑运动,推导出任一瞬时两NURBS曲线之间的关系,并建立两NURBS曲线的参数关系模型,如图4所示。

在刀具中心点NURBS曲线P(u)上任取一个参数值u,都能在刀轴点曲线Q(w)上找到一个参数值w=aku+bk与之对应。

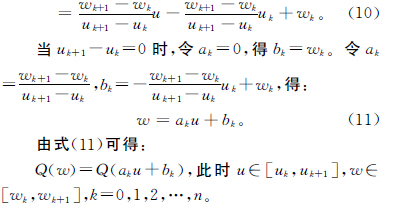

3 、五轴等距双NURBS刀具路径同步插补

不同于三轴加工NURBS刀具路径的插补,五轴加工等距双NURBS刀具路径的插补不仅要考虑刀具中心点的插补,还要考虑刀轴矢量的插补,而刀轴矢量的插补比较困难。本文先求刀具中心点曲线P(u)的下一插补点参数值,再由两NURBS曲线参数关系推导出刀轴点曲线Q(w)下一插补点的参数值。图5所示为五轴等距双NURBS曲线插补示意图。

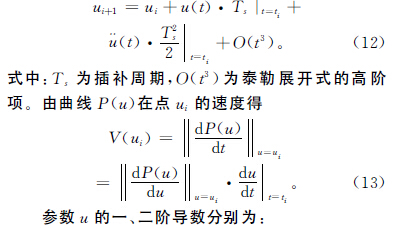

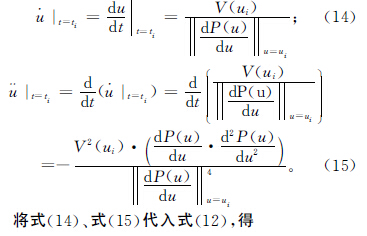

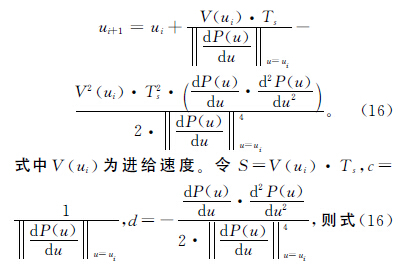

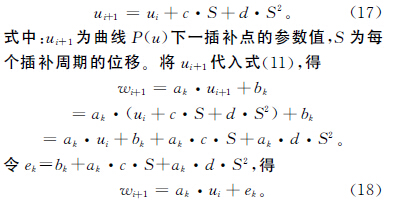

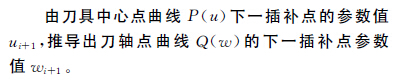

由泰勒二阶展开法,得刀具中心点曲线P(u)下一插补点的参数值

4 、算例仿真

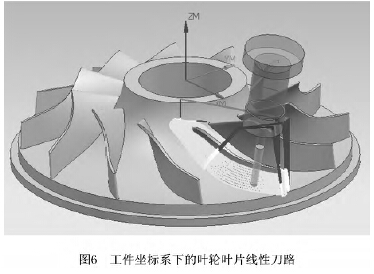

本文采用基体高为93mm、直径为372.69mm的叶轮进行仿真验证,建模仿真如图6所示。仿真算例验证了本文所提同步插补算法的有效性,能够对加工叶轮叶片的线性刀路进行光顺拟合,生成达到G1 以上连续的等距双NURBS刀具路径,保证插补过程中的任意时刻均能保持等距,实现高速平滑加工。

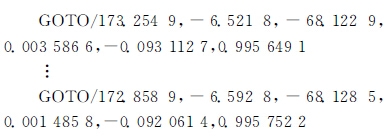

由CAM 加工模块获取工件坐标下叶片模型的刀位点数据为一系列GOTO语句:

其中,前三列为刀具中心点数据Pi,后三列为刀轴单位矢量数据Oi。由刀位点数据Pi和Oi,得到刀轴上某点的数据Qi=Pi+H·Oi,设置刀具中心点与刀轴点的距离H=20mm。将数据Pi和Oi分别进行三次NURBS插值,并采用文献[9]给出的方法计算双NURBS刀路的拟合误差,以获得满足精度要求的两条NURBS曲线P(u)和Q(w),最后对等距双NURBS刀具路径进行同步插补。为便于仿真计算,将NURBS曲线的权重ωi赋值为1,应用的插补算法是三轴NURBS插补中常用的泰勒二阶展开法。

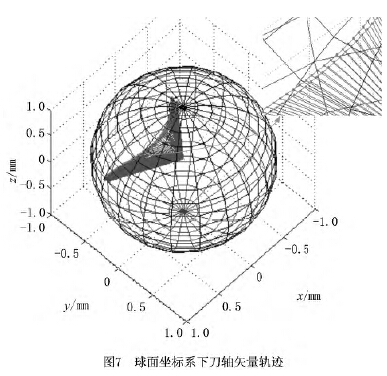

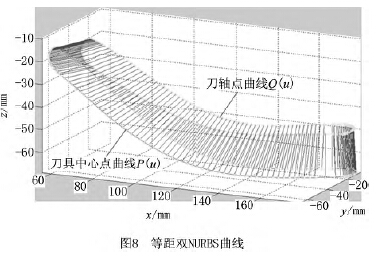

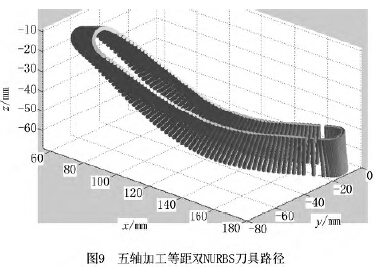

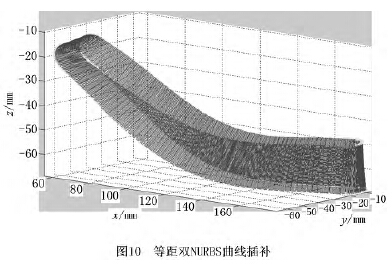

由MATLAB进行仿真验证可得图7~图10,图7为球面坐标系下刀轴矢量轨迹的仿真图,如图可见刀轴矢量光滑地分布在球面上,表明拟合光顺性较好;图8是在MATLAB软件下插值生成的五轴加工等距双NURBS刀具路径仿真图,图中的两条NURBS曲线的任意对应点的间距都是H =20mm;图9为五轴等距双NURBS刀具路径的运行轨迹仿真图,直观地展现了刀具任意时刻的位置和姿态;图10为等距双NURBS插补图,由图8插补仿真而来。

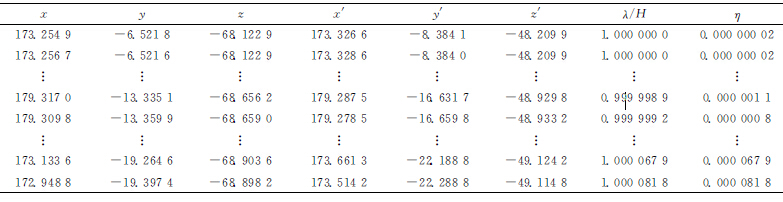

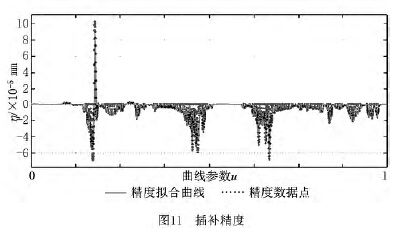

设(x,y,z)为刀具中心点NURBS曲线上的插补点,(x′,y′,z′)为对应的刀轴点NURBS曲线上的插补点, ![]() ,则λ表示两点间的距离,η 表示刀轴矢量偏移量即插补精度。表1给出了部分等距双NURBS刀具路径的插补数据,λ/H 为两条NURBS曲线上的插补点间距的模,η=λ/H-1为插补精度。如图11的插补精度中,数据点表示插补精度η,精度曲线由η拟合得到,表示插补精度的大小。从图11可以看出,插补精度η 的值在10-5 mm 的级数以下且主要集中在10-6 mm的级数上,算法的插补精度较高,表明采用本文算法能够使刀具始终沿着等距的双NURBS刀路进行同步插补,能获得更加光顺且精度更高的加工路径,从而使零件表面的加工质量更好。

,则λ表示两点间的距离,η 表示刀轴矢量偏移量即插补精度。表1给出了部分等距双NURBS刀具路径的插补数据,λ/H 为两条NURBS曲线上的插补点间距的模,η=λ/H-1为插补精度。如图11的插补精度中,数据点表示插补精度η,精度曲线由η拟合得到,表示插补精度的大小。从图11可以看出,插补精度η 的值在10-5 mm 的级数以下且主要集中在10-6 mm的级数上,算法的插补精度较高,表明采用本文算法能够使刀具始终沿着等距的双NURBS刀路进行同步插补,能获得更加光顺且精度更高的加工路径,从而使零件表面的加工质量更好。

表1 等距双NURBS刀具路径插补数据

5 、结束语

本文提出一种构建等距双NURBS曲线参数同步关系模型的算法,针对工件坐标系下的离散线性刀路进行光顺,以获取满足给定精度且达到G1 以上连续的等距双NURBS刀具路径,并实现高精度的同步插补。首先获取刀位点数据并进行三次NURBS曲线插值,生成等距双NURBS曲线刀具路径;然后分析五轴加工等距双NURBS刀路运动轨迹,推出任一瞬时两条NURBS曲线之间的关系,并建立两条NURBS曲线参数同步关系模型;最后根据三轴NURBS曲线插补算法求出刀具中心点曲线P(u)下一插补点的参数值,并通过曲线参数关系推出对应的刀轴点曲线Q(w)下一插补点的参数值。仿真算例表明,所提算法可以生成等距双NURBS刀具路径且参数同步插补模型精度在10-5 mm级数以下并主要集中在10-6 mm级数上。因此,算法的插补精度较高,适用于复杂曲面的五轴加工中。本文的等距双NURBS刀路同步插补算法,并未考虑机床运动学与动力学等约束。因此,可进一步研究机床运动学与动力学等约束下的五轴联动插补算法和机床各轴伺服能力约束下的进给速度、进给加速度的规划问题。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com