摘要: 通过搜集与深入分析五轴联动叶片加工中心在用户现场的故障数据,找出影响加工中心整机可靠性的故障部位、模式及潜在的原因,分析出加工中心故障发生的高频子系统,确定加工中心可靠性的薄弱环节,并针对薄弱环节对加工中心可靠性提出改进措施与建议,提高加工中心的可靠性。

关键词: 加工中心; 故障模式; 故障原因; 可靠性; 建议

0 引言

五轴联动叶片加工中心是专门用来加工汽轮机、航空航天发动机等叶片和其他窄长形具有空间复杂曲面零件的机床[1],能显著减少对复杂曲面的加工时间及工件的设定装夹时间,保证曲面的加工精度。

由于该加工中心功能密集、结构复杂、加工工况多变且负荷较大,使其故障率增加、可靠性降低[2],严重影响了使用与经济性能。鉴于加工中心的强大性能和在航空航天、国防领域的重要战略地位,对其进行可靠性分析具有重要的意义。

目前国内对于五轴联动叶片加工中心可靠性的研究比较少。

根据搜集的60 多台叶片加工中心实际使用时的故障数据并对其进行分析,找出影响加工中心整机可靠性的故障模式及其潜在原因,并根据原因提出了全方位的可靠性建议与措施。

1 、加工中心的故障部位分析

1. 1 故障统计

从2012 年11 月1 日~ 2013 年12 月1 日,跟踪调查了某机床厂生产的67 台加工中心的故障数据。

1. 2 故障部位分析

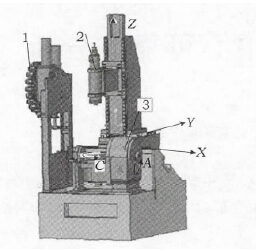

经过对故障数据的分析,得知该叶片加工中心自动换刀装置、直驱双轴转台及高速主轴单元这三个部位的故障占总故障的50%以上,因此这三个部位的故障是当前需要重点解决的问题,也是提高五轴联动叶片加工中心可靠性的关键部位[3]。该叶片加工中心的模型如图1 所示。

图1 叶片加工中心模型

1. 自动换刀装置2. 高速主轴单元3. 直驱双轴转台

该机床是立式斜床身、拥有高速主轴单元、直驱双轴转台和自动换刀装置等功能部件的五轴联动机床。

自动换刀装置含有机械、电气及液压等元件,换刀时机械手和刀库执行动作多、动作快,换刀时易发生故障。

直驱双轴转台通过定轴A 的摆动和动轴C 的转动与X、Y、Z轴一起实现五轴联动,它是系统复杂、精度高的机电一体化功能部件,并且由于零/部件在加工、制造装配环节的误差和控制系统的外部干扰等因素使转台容易有定位不准的情况发生。

高速主轴单元涉及电动机、润滑和控制等多个方面,高速运转时容易发生松动、渗漏等故障,这些故障严重威胁到加工中心的整机可靠性。下面对加工中心进行故障分析以便采取措施提高其可靠性。假设自动换刀装置、直驱双轴转台和高速电主轴代码依次是1、2 和3。

2 、加工中心的故障模式及危害度分析

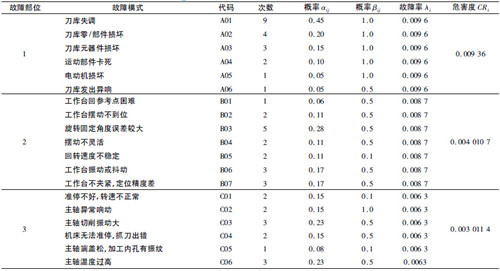

根据得到的故障数据和相关计算公式[4],计算该叶片加工中心自动换刀装置、直驱双轴转台及高速主轴单元这三个高频故障部位的危害度CRi,并总结其故障模式如表1 所示。

表1 高频故障部位的故障模式及危害度

危害度CRi为:

式中: αij为叶片加工中心子系统i 发生故障模式j 的概率; βij为子系统i 因故障模式j 造成该系统损坏的概率,对βij规定: 若βij = 1 表示该子系统一定会损坏,若

βij = 0. 5 表示该子系统有可能损坏,若βij = 0. 1 表示该子系统很少损坏,若βij = 0 表示该子系统一定不会损坏; λi为子系统i 的故障率。

式中: nj为故障模式j 发生的次数; ni为子系统i 故障发生的总次数。

式中: Ni为该叶片加工中心子系统i 在规定时间内发生故障的总次数,本文中规定时间即为本次跟踪调查的时间: 2012 年11 月1 日~ 2013 年12 月1 日,共13个月; Σt 为子系统i 的累积工作时间,因本文中所调查的加工中心每天工作8h,每月工作约20 天,所以该加工中心的累积工作时间Σt = 13 × 20 × 8 = 2 080h。

以此类推可得到叶片加工中心各高频故障部位的危害度CRi,如表1 所示。

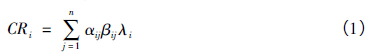

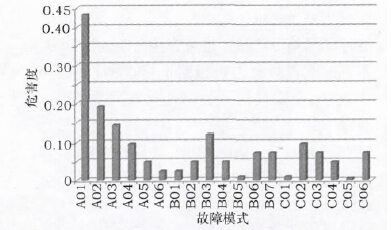

根据表1 得出该叶片加工中心各种故障模式的发生概率分布直方图如图2 所示,根据表1 数据及式( 1) 计算得出该加工中心各故障模式的危害度分布直

方图如图3 所示。

图2 故障模式的发生概率分布直方图

图3 故障模式的危害度分布直方图

通过对故障模式的影响及危害性分析( FailureMode,Effects and Criticality Analysis,FMECA) ,并由图2 所示可知该加工中心发生概率最大的两个故障模式是刀库失调、直驱双轴转台旋转固定角度误差较大; 但由图3 所示可知加工中心危害度最大的四个故障模式是刀库失调、刀库零/部件损坏、刀库元器件损坏和直驱双轴转台旋转固定角度误差较大。

3 、加工中心的故障原因分析

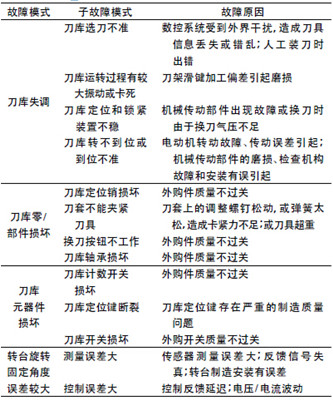

通过前面对发生故障频率最高的3 个故障部位的FMECA,得出叶片加工中心可靠性的4 个最薄弱环节,因此有必要分析找出其发生故障的根本原因,以便采取措施提高加工中心的整机可靠性。对叶片加工中心的几个高危害度的故障模式的原因分析如表2所示。

表2 高危害度故障模式的故障原因分析

4 、提高加工中心可靠性的建议与措施

根据上面的分析得到了五轴联动叶片加工中心危害度最大的四个故障模式,因此要明显提高该加工中心的可靠性,就要以这几个故障模式为突破口,兼顾其他故障模式,采取针对性措施来提高该加工中心的可靠性。

4. 1 针对刀库失调的建议与措施

1) 对于刀库选刀不准: 通过物理隔离来防止数控系统受到干扰; 建立可靠性装配岗位责任制,提高装刀人员的责任感。

2) 对于刀库运转过程有较大的振动或卡死: 在加工刀库滑键时要严格按照设计标准和技术规范进行制造。

3) 对于刀库定位和锁紧装置不稳: 对传动部件经常进行检修,及时更换已经磨损的传动部件,增加传动部件的安装精度。

4) 对换刀气压不足: 要经常检修空压机并查看管路是否漏气。

5) 刀库转不到位或到位不准: 对电动机和传动部件定期进行检修,预防其发生故障。

4. 2 针对刀库零/部件损坏的建议与措施

1) 对于刀库定位销损坏、换刀按钮不工作、刀库轴承严重损坏: 机床企业要选择高质量的外购件。

2) 对于刀套不能夹紧刀具: 要经常检查刀套上的刀具定位片,确保其紧固并适时地更换刀套或定位片,而且要经常对刀套的外部进行点检,凡是有裂纹等缺陷的刀套一定要及时更换,以确保换刀的可靠性,避免不必要的损失[5]。

4. 3 针对刀库元器件损坏的建议与措施

1) 对于刀库计数开关和开关损坏: 企业要选用高质量的外购件。

2) 对于刀库定位键断裂: 要严格按照设计标准和技术规范进行制造,控制好原材料和关键工序的质量。

4. 4 针对直驱双轴转台旋转固定角度误差较大的建议与措施

1) 对于测量误差大: 采用先进的传感器和测量方法。

2) 对于反馈信号失真: 采用高频采样技术和滤波技术防止信号失真。

3) 对于转台制造安装有误差: 在加工转台时要严格按照设计标准和技术规范进行制造,严格按照装配要求和工序来安装转台。通过前馈控制方法和可预见控制方法消除反馈延迟; 通过电压/电流过采样技术、增加滤波环节来消除电压/电流波动。

4. 5 针对可靠性管理、试验等方面的建议与措施

1) 机床企业应建立以可靠性管理为核心的质量体系,如可靠性岗位责任制; 建立早期故障试验和消除体系。

2) 针对该厂所生产加工中心的故障分析结果,该厂加工中心在出厂前应建立刀库和工作台的试验台,在总装前要对这两个系统进行可靠性试验分析,确保其具有较高的可靠性,以保证加工中心较高的整机可靠性。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com