摘要:车铣加工中心是一种集成多工艺多工序能高速高精度切削的机械设备,满足机械制造业的一次定位一次加工的需求。车铣中心在数控车床上增加了C 轴控制及铣床动力头,集中了加工工序,明显减少了装夹校正的次数,提高了加工效率及精度。本文以车铣加工中心为研究对象,重点分析高速超精密切削工艺技术。

关键词:车铣加工中心;高转速;超精密;切削工艺

高速超精密切削工艺与普通工艺相比,更能保障机械产品的质量性能,速度高出5~10 倍,促使切削工艺朝向更精密的状态发展。目前,车铣加工中心的应用,提供了高速超精密的切削工艺,打破了传统切削工艺的限制,在高速状态下切削机械产品,同时保障切削表面的精密性,有效控制切削工艺的质量,体现车铣加工中心的高效性。常规切削技术中,受到多种因素的影响,无法提高切削的精准率和速度,车铣加工中心完善并修整了切削工艺,改进切削工艺,促使其具备高速、超精密的特点,满足机械产品的加工需求。车铣加工中心高速超精密切削工艺,为我国的航天、汽车、模具制造等行业提供了技术支持。

1 、车铣加工中心与高速超精密切削技术

车铣加工中心在高速超精密切削技术中,随着切削技术的发展,使用刀具也逐渐表现出一定的特性。例如Comp ax 铣刀,其在切削硅铝合金时,机床提高切削速度时,即会进入切削死区,导致切削的能力逐步下降,达不到高速超精密的切削效果,虽然此类刀具的切削速度高于硬质合金刀具,但是在硅铝合金上却无法体现高性能,然而其在加工铝合金时,切削速度高达4000m/min,铸铁加工的速度高达2000m/min,比普通刀具有10倍的速度优势。所以,车铣加工中心在保障高速超精密切削工艺的同时,需要选择优质的刀具,如PCD、PcBN,此类超硬刀具,能够满足车铣加工中心的切削需求,具备优质的耐磨性能,适应高速切削的环境,促使车铣加工中心可以具有高速、超精密的特点,以达到理想的切削状态。

2 、车铣加工中心高速超精密切削工艺

2.1 PCBN 刀具切削工艺性实验

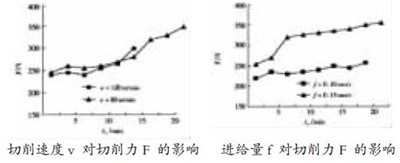

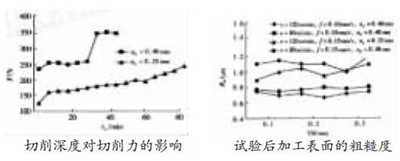

试验采用的是热处理后的钛合金TC4 棒料, 刀具采用MitsubishiHeavy Industries, Ltd 公司的细晶粒金属型PCBN 刀具,牌号KD120 ,其中CBN 含量为93 %,金属型结合剂,刀片尺寸为SNGA120408 ,带负倒棱,刀具前角28°,后角0°,主偏角45°。实验CKD6183 车铣加工中心上进行干切削。切削力采用三向压电晶体传感器测试,表面粗糙度采用便携式粗糙度计测量。对切削力和已加工表面粗糙度采用单因素试验法进行研究,对刀具寿命采用对角正交回归试验法进行验证。采用单因素试验是为了比较切削用量要素中单一要素变化对切削力、工件表面粗糙度的影响;采用对角正交回归试验,可求出PCBN 刀具寿命的经验公式。在刀具寿命试验中每隔一定的切削时间tc 用工具显微镜测量刀具后刀面的磨损带宽度,并采用后刀面平均磨损带宽度VB = 0. 3 mm 作为刀具磨钝标准,对磨损后的刀具做SEM 和EDS 分析,研究PCBN 刀具切削钛合金时的磨损形貌单因素试验条件。

2.2 高速精密切削工艺实验

以CKD6183 车铣加工中心为对象,分析工艺控制中是如何实现高速超精密切削的。CKD6183 机床,配置伺服主轴,增加上下移动的铣头,实现XYZC 四轴联动,该实验中,要求机床加工航空轴类零件,利用一次装夹完成轴类零件的高速超精密切削。机床为落地式摆放,床身导轨使用大宽度的矩形筋、山行筋,宽度为610mm,实验机床的床宽要大于普通机床,提高足够的抗扭性。最大回转直径数值:机床φ830mm、刀架φ450mm,传动比设计为1:2,保持同步带动的设计状态,主轴转速10~800r/min,分度精度小于3s,螺纹范围为16~128。实验中的技术参数为:最大回转直径2000mm、最大加工长度8000mm、主电机功率35KW、转速21~163r/min。

车铣复合机床工艺实验中,利用CAM 编程,设计好数控的程序。CKD6183 机床实验中表明,其在加工航空轴类零件时,可以有效控制工件表面的残余应力,预防工件变形,为高速超精密提供良好的工艺条件,而且精准计算了零件的受力变形量,设计了预先补偿消除,提供恰当的切削力,不断改善切削加工中的受力和刀具切削方式,排除影响零件加工精度的因素,进而保障零件性能的优质性,有效实现高速超精细切削。

车铣加工中心实行高速超精密切削时,需考虑工件表面质量、尺寸的影响,切削工艺中,最直接的影响因素是径向振动,基于MQL 技术,设计研究实验,改善高速超精密切削环境。该实验中,利用加速度传感器控制切削刀具振动径向的信号,辅助测量三项切削力。

实验方案中,内置MQL,优化切削工艺中的喷嘴雾化工艺,让喷雾直接沿着刀具到达切削区。内置MQL 的直径为1mm,喷嘴与刀尖距离为6.5mm,数据分析,高速超精密切削时,过大的振动会降低工件表面的质量水平,损坏机床,MQL 作用下的振动,平均强度明显降低。每个切削速度值内,MQL 振动,切削的效果要优于普通干切削,保障了高速超精密切削的优质性。

3 、车铣加工中心高速超精密切削的关键技术

3.1 切削机理

高速超精密切削机理是车铣加工中心进行切削技术的理论支持,可提高切削形成的效率。切削机理融合了多项技术学科,主要有:(1)车床高速超精密加工的规律设计;(2)切削形成的理论技术;(3)不同材料完成高速、超精密切削的条件和机理;(4)虚拟技术的辅助使用。

3.2 机床设计

车铣加工中心是现代机床行业的发展方向,如果机床需要达到高速超精密的切削工艺,就必须要求机床达到规范的设计标准,特别是在刚度、精度方面,应该准确地设计车铣加工中心。机床设计中常见的内容有:(1) 高速超精密状态下的主轴设计;(2)CNC 控制体系设计;(3)进给系统设计与控制;(4)机床工作台面及相关装置的设计;(5)机床切削与实际冷却。

3.3 运行技术

(1)机床在机械产品切削工艺中,优化加工运行的轨迹,禁止出现切削误差;(2)选择相应的切削参数和方式,对应高速超精密切削的加工需求,做好参数与方法相互控制、相互约束的工作;(3)根据刀具的材料需求和参数需求,选择对应的刀具,全面控制切削工艺的运行。

3.4 测试技术

高速超精密切削工艺处于密闭的环境中,操作人员无法直接观察切削运行,所以采取测试技术,利用机床自身的监控系统,实施监测切削的工艺状态。测试技术中包含信号处理、传感技术等,确保测试技术的专业性。

4 、结束语

目前先进的数控机床是七轴五联动车铣中心,类型xy4bcy,这种双主轴双刀架的车铣中心两刀架可以同时切削加工,副主轴移动装夹工件,可以实现一次装夹完成所有的工序,精度更好,效率更高,是数控加工的前沿地带。近年来广东省技工院校数控专业配置了先进的数控车铣加工中心,如DMG、HASS 等知名品牌。本文经试验获得车铣加工中心在高转速下进行的超精密切削工艺技术的数据分析,可对数控教学研究及高速超精密的零件加工提供科学的依据。究及高速超精密的零件加工提供科学的依据。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com