基于平面光栅的加工中心反向尖角分析

2018-2-2 来源:天津职业技术师范 陕西省计量科学研究院 作者:冯莉 冯斐

摘 要: 介绍了用圆轨迹法测量数控机床精度的一般概念,给出了反向尖角产生的基本原理,介绍了平面光栅实验装置的构成和实验调试以及数据处理过程,应用平面光栅在加工中心上验证了反向尖角与轨迹半径、进给速度之间的关系,对提高数控机床精度有一定的参考意义。

关键词: 圆轨迹法; 反向尖角; 平面光栅; 加工中心

0 引言

机械加工精度取决于数控机床的精度,决定加工精度的主要因素是数控机床基本部件的精度及其运动精度。测量数控机床运动精度是数控机床误差预防和补偿的关键环节。数控机床运动精度与轨迹半径,进给速度有密切关系。在数控机床上用圆轨迹法测量出这种关系,对提高加工精度有一定的参考意义。

1 、圆轨迹测量方法

数控机床的精度一般用圆轨迹法测量[1],圆轨迹测量方法有标准圆盘法,球杆仪法,激光球杆仪法,双环丝线仪和平面光栅测量法等 5 种。平面光栅法[2]是我国测量高精度数控机床运动误差常用的方法,主要优点:

1) 可以测量多个平面的运动;

2)非接触测量;

3) 进给速度 F 达 80 m/min;

4) 测量范围较大;

5) 测量精度高;

6) 测量结果不受环境因素影响。

相比较而言,平面光栅法适合测量高精度数控类机床精度,测量精度高。

2 、反向尖角产生的原理

反向尖角也叫反向尖峰,属于数控机床的一种典型误差,它是数控机床几何误差的一种。反向尖峰是发生在轴运动反向时出现滞后即短暂的停留,之后再快速反向运动。反向尖峰出现主要原因之一是由于机床的伺服响应不够及时,导致反向间隙不能及时补偿所造成[3]。而伺服响应就是二阶系统的瞬态响应,将瞬态响应曲线下移一个单位就成为阶跃响应曲线。当刀具走圆轨迹时,在 x 轴和 y 轴变向时,由于阶跃响应而产生了反向尖角。

2.1 阶跃响应性能指标

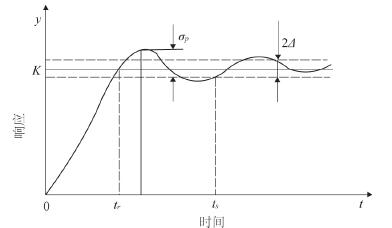

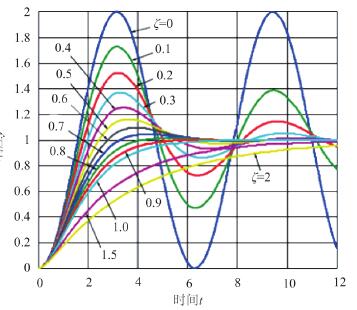

机械系统的瞬态响应反映了系统本身的动态性能,表征系统的相对稳定性和灵敏度。如果系统在阶跃信号作用下有良好的性能指标,则对其他各种形式输入就能满足使用要求。单位阶跃响应曲线如图 1 所示。常用的瞬态性能指标有延迟时间 td,上升时间 tr,峰值时间 tp,超调量σP,调整时间 ts和稳态误差 Δ.

图 1 单位阶跃响应曲线

1) 峰值时间峰值时间 tp是指单位阶跃响应超过其稳态值而达到第 1个峰值所需要的时间,可用下式表示:

2) 调整时间调整时间 ts是指单位阶跃响应与稳态误差之差进入允许的误差范围所需的时间。

3) 超调量 σP超调量是指单位阶跃响应第 1 次越过稳态值而达到峰值时,对稳态值的偏差与稳态值之比的百分数,如下式表示:

4) 稳态误差

允许的误差用达到稳态值的百分数表示,常取 5%或2%。

2.2 超调量与反向尖角的关系

超调量就是反向尖角的幅值。由于驱动机床的时候、速度不同,因此超调量也会有所不同。例如: 需要在 1 s内让机床运动 1 m,这时超调量是 σp× 1,但是如果需要在1 s 内让机床运动 2 m,那么这时数控程序给机床的驱动量就是原来的 2 倍,超调量就变为 σp× 2,反向尖角就是σp×2。

3 、影响超调量的因素

3.1 阻尼比对超调量的影响

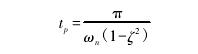

1) 超调量可以用下式表示:

式中,ζ—阻尼比; σP—超调量,超调量是稳定性指标,表示系统的相对稳定性。

2) 不同阻尼比的二阶系统阶跃响应典型二阶系统的阶跃响应曲线如图 2 所示[6]。从二阶系统响应曲线可以看出: 超调量 σP与系统的阻尼比 ζ 有关。当 ζ= 0 时,输出响应为等幅振动; 当 0<ζ<1 时,输出响应为衰减震荡曲线,ζ 的变化影响动态性能指标,ζ 增大,上升时间增大,超调量减小,调节时间变短; 当ζ>1 时,响应为非振荡的,无超调量,该系统不存在稳态误差。

由此看出,阻尼比对稳定性和快速性影响相反。一般情况下,二阶系统最佳阻尼比 ζ = 0.7,对应的超调量为4.54%( <5%) ,快速性也较佳。因此,数控机床的阻尼比是一般都是 0.7。

3.2 进给速度对超调量的影响

假设数控机床的一个数控周期为 ts,也就是每个 ts秒内数控程序可以给机床一个指令。假设速度为 v1,那么在ts周期内如果其需要进行转向运动,则其需要进行的位移为 S=v1×ts,这样机床给其运动的指令就为 s,那么其超调量应该就是 s×tp。如果进给速度越大,超调量越大,稳态误差越大; 进给速度越小,超调量就越小,稳态误差越小

图 2 典型二阶系统的阶跃响应曲线

3.3 圆轨迹半径对超调量的影响

在进给速度不变的情况下,圆轨迹半径越大,机床给的指令位移就越大,超调量越大,稳态误差越大。反之,圆轨迹半径越小,超调量越小,稳态误差越小。

4 、实验

4.1 实验装置

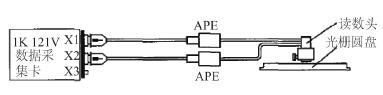

XK7140 加工中心一台,平面光栅一套,数据处理软件,计算机一台。平面光栅的组成如图 3 所示。

图 3 平面光栅的组成图

4.2 测量过程

a) 安装调试

在测量之前,需要按照以下步骤安装、调试:

1) 在电脑上安装好数据处理软件;

2) 将光栅圆盘安装在机床工作台上,在安装时要保证光栅基准边平行于工作台轴方向,而且平行度误差要小于 0.01 mm,以保证测量精度;

3)将光栅读数头安装在机床主轴的端部,使读数头平面与轴平行,再锁紧主轴,光栅读数头是检查轴运动的测量系统;

4) 调整光栅读数头与圆盘间隙。先手动 x、y 轴,让主轴处于光栅圆盘中心,再将主轴向下慢慢移动,保证光栅读数头与圆盘间隙为 0.5±0.05 mm 即可;

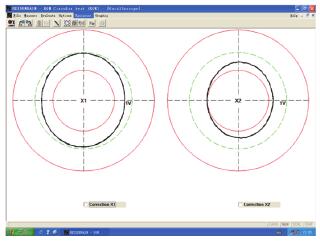

5) 组件的连接。把信号输出电缆、数据采集卡和 Pc 接口连接起来,再调整光栅读数头上的微调旋纽,目的是使输出的信号在最佳位置附近,输出信号为椭圆,只要椭圆介于内圆和虚线圆之间计算调试合适,以此确认 x 和 y 向。输出图像如图 4 所示。

图 4 调试结果图

b) 测量

打开 ACCOM 数据处理软件,设置相应的参数,再启动机床工作,打开数据采集系统,进行试验数据采集。

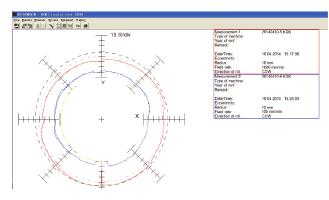

4.3 数据处理

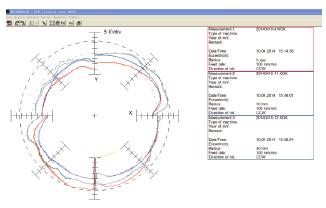

1) 半径相同,进给速度不同。在半径为 10 mm,进给速度分别为 100 mm/min 和1 000 mm / min时输出曲线如图 5 所示

图 5 半径 R= 10 mm

由图得出: 用圆轨迹法测量时,半径不变,进给速度变大时,反向尖角变大。

2) 进给速度相同,半径不同在进给速度 F = 100 mm/min,圆轨迹半径 R = 5 mm,R = 10 mm ,R = 30 mm 时,计算机显示图像如图 6 所示

图 6 进给速度 F= 100 mm/min

由图得出,进给速度不变,半径变大时,反向尖角也在变大。

5 、结语

综上所述,在机床阻尼合适,机床调试正常,运行状态良好时,圆轨迹半径 R 不变,进给速度 F 变大,反向尖角变大,误差变大; 进给速度不变,半径 R 变大,反向尖角变

大,误差变大。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息