一种五轴加工中心角度头固定装置设计

2018-2-18 来源:成都工贸职业技术学院 成都恒信创智科技 作者:陈本锋 李灿军

摘要:五轴加工中心在加工存在侧向轴颈的复杂零件时,刀具和零件的过切干涉和碰撞干涉经常发生,影响了加工质量。要充分发挥五轴数控加工的优势,必须设法解决这一难题。以往的经验是从编程和算法方面进行优化,该方法路径复杂、效率不高、精度较低、普适性较差。而采用新设计的角度头固定装置加工类似零件,经实证可以从结构上避免轴颈侧铣加工时产生的干涉现象,提高夹具的定位精度。该固定装置结构简单、成本低廉、满足功能需要,给企业实际加工提供了一种解决方案。

关键词:加工中心;附件;角度头;固定装置

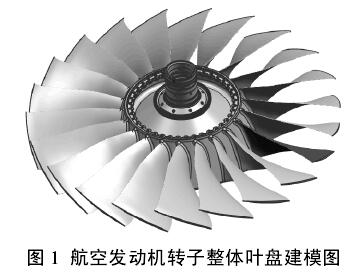

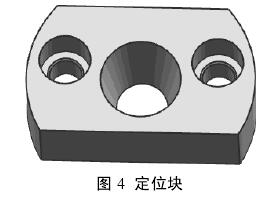

整体叶盘具有结构复杂、通道窄、弯曲幅度大、叶片薄、易变形等特点,但其精度要求高、加工难度大。如图 1 所示,由于叶盘的轴颈处于零件的中心位置,且叶片尺寸较大,利用五轴加工中心加工轴颈外圆的槽孔等特征结构时,刀具和叶盘的叶片会产生碰撞干涉,影响加工质量。基于此,机械加工中常见的做法是安装角度头。角度头是一种机床附件,可以让刀具旋转中心线与主轴旋转中心线成一定角度,从而满足径向加工要求。传统的角度头固定方式间隙较大,当被加工材料较硬、刀具切削力过大时,刀具会因为受力而弯曲变形并产生振动,导致加工效率和加工精度不高。

设计一种能连接角度头与机床主轴的固定装置,提高了角度头的定向精度和刚性,能很好地解决加工轴颈时刀具与机件发生干涉时的工艺难题。下面以航空发动机转子整体叶盘的轴颈加工为例,介绍该角度头固定装置的设计理论、使用方法和应用效果。

1 、侧铣加工中存在的问题

以整体叶盘的轴颈特征槽加工为例,其加工轴颈时的装夹方式应该是大端在下、轴颈在上。因为叶盘的轴颈较短,轴颈端离叶片较近,且轴颈的特征槽在侧面,加工时刀具应该从水平方向进给。接角度头后,使用功能满足了,但加工过程中振动大、不容易控制,加工表面质量和加工精度差,且刀杆过长容易发生干涉。如果将刀杆加粗,则旋转过程中刀具的离心率过大,加工过程抖动严重,容易超出公差范围。

2 、角度头固定装置的功能设计

五轴数控机床的功能强大,标准化的机床并没有预留安装附件接口。鉴于以上分析中存在的问题,实际加工中试图设计一种角度头的固定装置,这个固定装置可以将角度头和机床主轴连接起来,角度头上再接刀具。除了满足功能要求,在使用方面,角度头固定装置结构应简单可变,固定方便快捷,工艺性好,便于设计和制造,并可以通过锁紧螺钉消除固定块和角度头定向销的间隙,提高定向精度和刚性.

3 、角度头固定装置的结构设计

该固定装置需要根据机床的尺寸来设计,不具有通用性。附件总体设计可以按照以下步骤进行:设计理论分析、零件的组成、外形尺寸及性能参数的确定、强度设计和材料的选择。

本例中选择瑞士米克朗 UCP800 五轴联动加工中心作为设计依据,其锥柄规格为 HSK63,摇摆式工作台为 630 mm,夹紧面为 600×600 mm,承重 500 kg。设计时,结合主轴直径、工件尺寸和刀具规格,选择机床所能容纳的装置最大尺寸。

3.1 设计理论分析

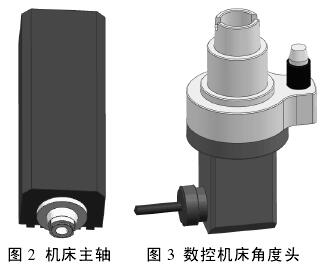

按照功能要求,需要满足该装置分别与机床主轴(图 2)、机床角度头(图 3)的固定两部分功能。其中,机床角度头上端连接主轴、下端连接刀具。

对照功能要求,还要考虑材料的稳定性、联接的精度、安装的便捷性、固定装置的重量(考虑机床的承载能力)、尺寸(为防止固定装置与零件或者机床部件发生干涉,固定装置尺寸应尽量小)。

接下来以此为依据完成设计任务。

3.2 组件设计

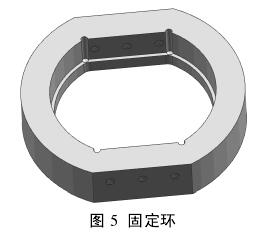

根据上述理论分析,该角度头固定装置设计出固定元件、定位元件、夹紧元件和锁紧元件四个部分,分别命名为定位块(图 4)、固定环(图 5)、锁紧螺钉(图6 )、定位螺钉。因为每种数控机床的规格不同,组件中各零件的尺寸也不尽相同,本例仅作为满足该机床功能要求的较佳实施方案而已。固定环的内槽尺寸根据机床主轴尺寸设计,外轮廓尺寸无太大要求。定位块尺寸的工作面要求较高,两工作面分别与固定环和角度头紧密连接。为了缩短加工周期,螺钉可以选用标准化元件。

3.3 强度设计

附件设计的质量对生产效率、产品质量、废品率等有着直接的影响,为此,设计时要综合考虑其实用性、经济性和可靠性。角度头在夹紧力作用下,应确保其定位基面在固定装置的固定环工作表面,该功能要求固定环有一定的抗变形能力,要求固定环在承受外力时,有一定的刚性,避免产生不必要的变形和振动。

本例中,五轴加工中心比普通机床的刚性差,待加工零件属于薄壁件,加工过程中刀具的扭矩较小,对固定装置的强度要求不高。

3.4 、材料选用

常用的机床夹具材料包括 Q235 钢、45 钢、T8 钢、Cr12 钢、HT20 等各种钢质、铜质材料。根据机床主轴的刚性、夹持力大小,本着满足使用条件的前提下尽量减少成本的原则,选择碳素结构钢或合金钢 42Cr Mo 作为角度头定位装置的材料,其硬度为 36~42 HRC。该材料购买方便、热处理性能较好。

3.5 固定装置组合图

如图 7 所示的角度头固定装置。该装置中,共 4 类 10 个零件,包括固定块 1 个、固定环 1个、锁紧螺钉 6 个、定位螺钉 2 个。由于定位基准面与定位块工作表面接触面积较小,因此定位块和固定环之间的位置精度要求较高。

4 、角度头固定装置的使用说明

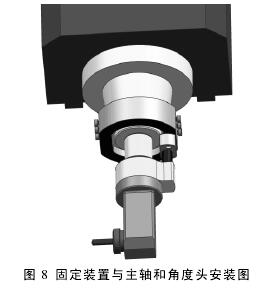

图 8 为固定装置在机床主轴上的装夹示意图。为了限制固定环与主轴之间的自由度,应该用锁紧螺钉对主轴进行拧紧。为了便于锁紧,固定环与主轴之间应该添加铜垫片。

4.1 固定装置安装在主轴上

将固定环固定在机床的主轴上,预先移动到主轴的上端。用螺钉连接主轴和固定环,在主轴和螺钉的接触面上各加一个薄铜片,防止螺钉压伤主轴。螺钉拧紧的程度要适当,以固定环不锁紧、不下滑为准。

4.2 角度头安装在固定装置上

将定位块套在角度头的定位柱上,将主轴定向到与角度头刀柄槽对齐。将角度头向上靠近主轴,将预先移动到高处的固定环与固定块的安装孔对齐,将固定环的螺钉松开,将固定环从主轴高处向下移动一定的距离。将固定环锁紧,在此过程中保持其安装孔与固定块的安装孔对齐。拧紧角度头的紧定销,消除角度头与定位块之间的间隙。安装完成,在角度头的夹紧装置上接上刀具即可工作。

4.3 确定工艺设置参数

确定加工工序后选择刀具,并设置刀具参数。选择的编程原点应方便编程、测量和操作,同时考虑引起的加工误差较小。将刀具的刀位点放到与编程坐标系原点一致的位置。编写数控加工程序,修改后处理程序。检查装夹、刀具和程序,无误后开始加工。

5 、应用实例分析

5.1 加工对象分析

为了测试该装置的使用性能,选择某航空发动机转子第一级整体叶盘为例进行加工。该叶盘的设计重量达 35.9 kg,最大回转直径约Φ800 mm,材料为钛合金,叶片最大长度为 200 mm,单个叶片的厚度为不均匀的 2.5~4 mm。该叶盘轴颈 Φ20 mm、壁厚 3 mm,加工难度大。

5.2 加工步骤分析

因为机床无法使用 RTCP 功能,所以必须将零件放在旋转工作台的中心,夹紧零件。设定工件坐标系,特别注意工件的角向位置,使工件轴向待加工结构与角度头和刀具安装方向一致。将固定装置与机床主轴连接固定,并将角度头安装在固定装置上,装夹刀具。

5.3 加工效果比较

通过实践加工表明,使用本设计的固定装置加工与未使用该装置加工相比,可使用的刀具长度明显缩短,加工过程中让刀量减小,更容易控制被加工零件的尺寸精度和表面质量。加工效率显著提高,达到了预期的设计要求。

6 、小结

五轴加工中心的功能非常强大,因此,设计者没有预留更多的机床附件供企业选择。通过对五轴加工中心角度头使用的分析,设计种能够连接角度头和加工零件的附件,扩展了五轴加工中心的加工范围和功能。实践证明,采用角度头固定装置,增加了刀具刚性,解决了干涉问题,对指导企业生产有实用价值。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息