15- 5PH 不锈钢深孔加工试验研究

2018-4-20 来源:转载 作者:吴凡,王忠建,张文露,曾剑辉,董松

摘要: 针对民用大飞机的制造需求,开展了 15-5PH 不锈钢深孔加工的实验研究。运用极差分析方法,阐明了主轴转速、进给速度及孔深对出口处孔径偏差的影响程度和影响规律。并采用多元回归分析,建立了出口处孔径的指数预测模型。实验及分析结果显示,孔深是影响通孔出口处孔径偏差的主要因素。同时,通过对比预测值和实验值,验证了孔径预测模型构建的合理性和有效性。

关键词: 15-5PH 不锈钢; 深孔加工; 孔径偏差; 极差分析; 指数预测模型

0、前言

15-5PH 不锈钢具有强度高、横向韧性好、工艺性能及耐腐蚀性优越等特点,使其在民用大飞机机身主梁、驱动装置及起落架等关键耐蚀承力结构件的研制中备受青睐,替代了传统的 30Cr Mn Si A 等高强度合金钢。但该材料加工过程中存在加工硬化严重、切削温度高、切屑不易折断等问题,特别是在加工深孔时,刀具的排屑、冷却润滑和导向问题难以解决。另外,由于 15-5PH 不锈钢应用领域的特殊性,关于该材料加工工艺性能的相关文献较少。王槐德等对 15-5PH 不锈钢薄壁筒形零件车削工艺开展了研究,有效地控制了薄壁筒形零件加工变形。侯朋提出通过工艺改进、选用硬质合金钻头等方法,提高了深孔加工效率。上述研究主要从加工变形和加工效率的角度出发开展了实验研究,但如何改善深孔加工质量、降低孔径偏差一直是航空制造领域关注的焦点。因此文中将通过 15-5PH 不锈钢深孔加工实验,深入分析切削参数对通孔出口处孔径偏差的影响,并开展出口孔径预测模型的研究。

1、深孔钻削实验条件及方法

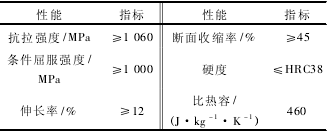

15-5PH 不锈钢即 0Cr15Ni5Cu3Nb 钢是在 17-4PH钢基础上发展的马氏体沉淀硬化不锈钢,具有高的强度、良好的横向韧性以及优良的使用性能和工艺性能。该次实验采用的 15-5PH 不锈钢由中航工业洪都集团提供,主要化学成分如表 1 所示。主要性能指标见表 2。

表1 15-5PH 不锈钢主要化学成分及含量( 质量百分数)

表2 15-5PH 不锈钢主要性能

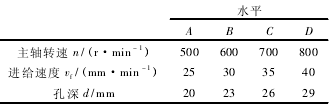

表3 实验因素及水平

实验在四川长征立式加工中心 KVC 1050N 上开展。采用国产直径为 5 mm 的含钴高速钢钻头,冷却方式为外置油冷。文中采用正交实验设计方法,研究15-5PH 不锈钢材料钻削加工过程中,主轴转速、进给速度、孔深 3 个因素对孔径偏差的影响规律。通过对各因素设置不同的 4 个水平,并按照 L16( 43) 正交实验表安排 16 组实验。各实验因素及其水平如表3 所示

2 、实验结果与分析按照

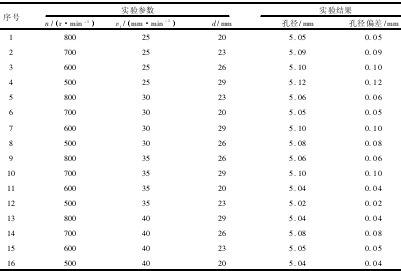

L16( 43) 正交实验表进行了 16 组平面铣削实验。使用游标卡尺测量每组实验后的出口处孔径。

2. 1 极差分析

极差分析是权衡各因素影响程度的一种有效的方法。通过求出每个因素的各水平平均值的极差,来判断对指标的影响程度,极差值越大,影响越显著。对15-5PH 不锈钢深孔钻削实验的测量结果及极差分析如表 4 所示。

表4 L16( 34) 正交实验及极差分析表

由表4可知,孔深的极差值最大,达到了0.045,进给速度次之,而主轴转速的极差值相对较小。由此表明,对于 15-5PH 不锈钢钻削加工后孔径偏差,最主要的影响因素是孔深,其次为进给速度,主轴转速的影响相对较小。

2. 2 切削参数对表面粗糙度的影响规律

表 4 反映了钻削加工中切削参数及孔深对孔径偏差的影响规律,以下分段叙述。

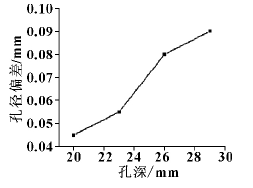

2. 2. 1 孔深对 15-5PH 不锈钢孔径偏差的影响规律

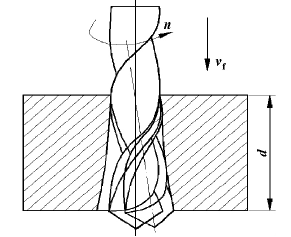

从图1可以看出15-5PH 不锈钢孔径偏差随着孔深的增大而呈现快速递增趋势。麻花钻直径和长度受所加工孔的限制,呈细长状,刚性较差。为形成切削刃和容纳切屑,必须做出两条较深的螺旋槽,致使钻头的刚性进一步削弱。当孔深增大时,钻头夹持后的悬伸量增大,钻头的刚性再次被减弱。在钻削力的作用下,钻 头 出 现 弯 曲,使 得 加 工 后 的 孔 出 现 “引偏”,出口孔径增大,如图 2 所示。

图 1 孔深对 15-5PH 不锈钢孔径偏差的影响

图2 钻头引偏示意图

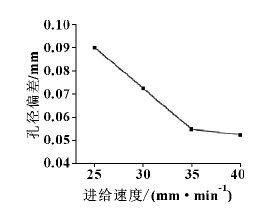

2.2.2 进给速度对 15-5PH 不锈钢孔径偏差的影响规律

如图3所示,随着进给速度的增大,孔径偏差整体上呈现下降趋势。当进给速度从 25 mm/min 增大到 35mm/min 时,孔径偏差降低幅度大。而当进给速度从 35 mm/min 增大到 40 mm/min,孔径偏差降低幅度较小。因为当进给速度小幅增大时,钻头与工件每次钻进的接触时间减少,钻削过程断屑及散热条件改善。同时,切削力并未明显增大,钻削过程更加平稳,所以孔出口质量改善。但随着进给速度的不断增大,切削力显著增大并出现钻头引偏现象,致使对孔径偏差的改善效果减弱。

图3 进给速度对 15-5PH 不锈钢孔径偏差的影响规律

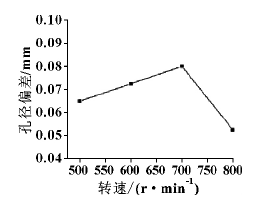

2.2.3 主轴转速对 15-5PH 不锈钢孔径偏差的影响规律

在15-5PH 不锈钢的钻削过程中,主轴转速对孔径偏差的影响规律与上述两因素略有不同,两者的关系曲线如图 4 所示。在 500 ~ 700 r/min 之间,孔径偏差随主轴转速的增大略有上升,而在

700 ~ 800 r/min之间,孔径偏差随转速的增大而减小。该现象的出现主要是由于当转速达到临界值 700 r/min 后,切削力随着转速增大而减小,使得钻头变形减小,从而提高了孔的加工质量,孔径偏差值有所降低。

图4 主轴转速对 15-5PH 不锈钢孔径偏差的影响规律

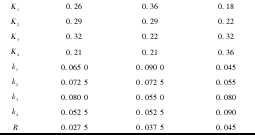

2.3 基于多元线性回归的指数预测模型

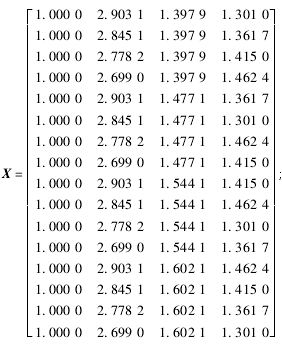

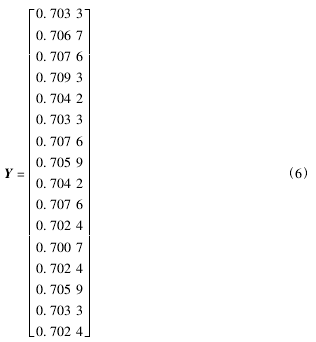

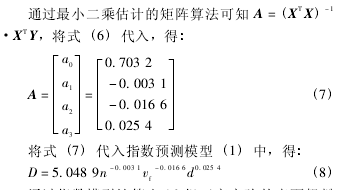

基于正交实验结果,采用多元线性回归分析方法,建立 15-5PH 不锈钢钻削后孔径的指数预测模型。各切削参数对表面粗糙的影响呈现复杂的指数关系,其通用模型为:D = cna1vfa2da3(1)式中:

D 为已加工孔的直径,c 表示由于材料性能、刀具几何形状以及机床本身等对已加工孔径的影响系数; a1、a2、a3、a4为待定系数,其大小代表各因素对已加工孔径的影响程度。

对式 (1) 两边取对数得:

根据表 4 及公式 (3) 可得:

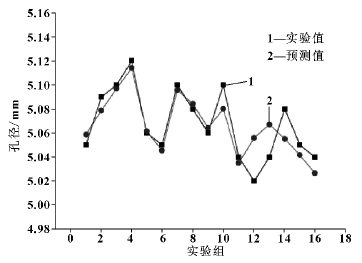

通过指数模型计算出 16 组正交实验的表面粗糙度预测值,图 5 为实验值和预测值的对比分析曲线。从中可以看出实验值和预测值的拟合效果较好,体现了该模型的准 确性和有效性,预测误差属可接受范围。

图5 实验值与预测值对比曲线

4 、结论

对民用大飞机机身常用的 15-5PH 不锈钢材料进行了深孔钻削实验研究,对其出口孔径偏差的主要影响因素及规律进行了分析,并建立了出口孔径的指数预测模型,主要得出以下三点结论:(1) 孔深是影响通孔出口孔径偏差的主要因素,其次为进给速度,主轴转速对孔径偏差的影响较小;(2)孔径偏差随孔深的增大呈现递增趋势,随进给速度的增大呈下降趋势。而主轴转速对孔径偏差的影响规律与上述两因素略 有 不同: 在 500 ~ 700r / min之间,孔径偏差随主轴转速的增大略有上升,而在700 ~ 800 r/min 之间,孔径偏差随转速的增大而减小;( 3) 通过对预测值和实验值的对比分析验证了所构建的出口孔径指数预测模型的准确性和有效性。

来源:江西洪都航空工业集团有限责任公司,南京理工大学机械工程学院

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com