剪切式钻进技术的研究

2018-3-27 来源:中煤科工集团 作者:李学忠

摘 要: 剪切式钻进技术是在分析了现有切削机械装备中加工载荷的传递方式下提出的一种全新的切削理论和机械产品的设计方法,利用正向切削和反向切削中两者阻尼平衡的思路,将两对相向切削的阻尼直接转化为切削机具的内力,从而减少阻尼的传递行程,优化设备结构,减少衍生阻尼以及附加结构,提高设备能效;剪切式钻进技术的提出,对中型孔径、大型孔径以及深孔加工装备的改进有参考作用。

关键词: 剪切式;钻进;切削原理;钻孔

1 、工作原理

剪切式钻削是具有 2 个方向相反、 不同转速、扭矩相等的钻具同动力源相结合,形成异向双速等矩的集成钻具,利用正向切削、反向切削的扭矩相等原理达到钻具钻进时自身平衡,形成类似于剪刀工作的一种钻削方式。

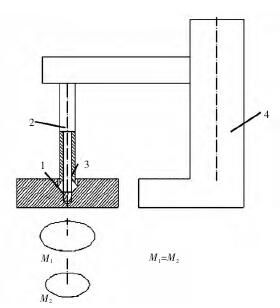

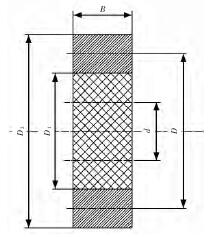

剪切式钻削原理如图 1 所示 ,钻具具有内层钻具 (钻头 )和外层钻具 (扩孔钻),钻头同扩孔钻旋转方向相反,利用钻头周向切削扭矩同扩孔钻周向切削扭矩相等, 整体轴向推进,从而达到钻孔、扩孔的目的。

图 1剪切钻削原理力

1.内 层钻具 2.提供异向双速钻具 3.外 层钻具 4.机床

2 、剪切式钻削特点及用途

剪切式钻削同旋切式钻削最大的不同就是将切削动力源同钻具相结合,利用 2 把钻具的切削方向的不同,从而达到钻具扭矩自身的平衡,避免了承载体在工作中承载或传递扭矩而增加设备支撑机构的复杂性。

最大的优点是钻削中同钻具相连的承载体不传递扭矩,可以避免在钻削中钻杆同孔壁的摩擦,同时也提高能效。剪切式钻削对于加工孔径比较大的工程机械有很大的优势,如钻机、掘进机以及盾构机,避免结构复杂;同时可配合自固定装置,实现柔性钻孔技术。

3 、剪式钻削的结构

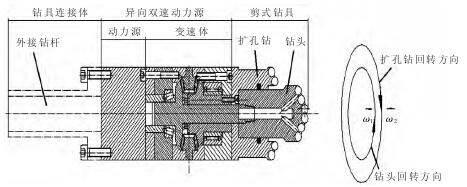

要实现剪式钻削,钻孔设备至少需要 3 部分结构,如图 2 所示。

图 2剪式钻削结构图

(1) 钻 具连接体 主要是连接钻具 , 实现钻具的支承和提供推进力;在普通的机械加工中,主要是指机床的床身或者工作台, 而在工程机械中,是指连接钻具的钻杆(钻机类)或者连接钻具的机身(如盾构机的机身);、

(2)异 向双速动力源 将单向源动力经过变速转换,实现异向双速动力的输出,为钻具提供可靠的动力源;主要可以采用行星变速机构,采用单动力源时, 利用行星机构中的太阳轮既做源动力轴,同时也做动力输出轴,输出轴做另一动力轴,多动力源时,采用行星连接源动力,利用行星轮机构,实现动力和运动的合成与分解;

(3)剪式钻具 利用钻具切削方向的不同和扭矩的自身平衡,从而实现剪式钻削,达到钻具连接体零扭矩承载或少扭矩承载,主要是 2 套切削方向不同的刀具和套式刀具。剪式钻削按钻具连接体承载扭矩的大小,分为完全剪式钻削和不完全剪式钻削。

完全剪式钻削是剪式钻具的内层和外层在钻削过程中扭矩相等,钻具连接体不承载扭矩传递;不完全剪式钻削就是内层钻具和外层钻具的扭矩不全相等, 在钻削过程中,钻具连接体承载少量的扭矩,绝大部分都是不完全剪式钻削。

4 、异向双速旋转机构

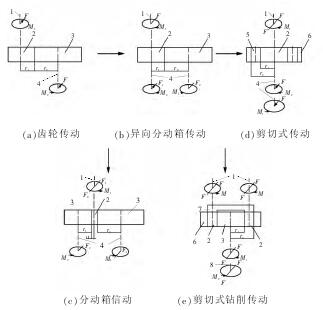

实现剪切式钻孔的关键主要是实现异向双速同轴旋转,可通过调整不同的齿轮组合设计来达到该功能。 该结构演变过程如图 3 所示。

图 3齿轮传动演变示意图

1.动力轴 2.主动齿 3.从动齿 4.工作轴 5.行星齿 6.从动齿圈7.支架 8.2 根同心工作轴图 3(a)为普通的齿轮传递,动力轴的功率全部传递给工作轴, 只实现速度的变化和旋向的变化,一般做减速机构使用。 减速器壳体承担力矩。

图 3(b)是异向分动箱传动示意图,分动箱的 2根动力轴方向相反,主轴既是动力轴,也是工作轴,只是主轴将功率传递给 2 根动力轴, 实现速度、功率和运动方向的传递。 机构箱体承受的扭矩

图 3(c)是传统的分动箱示意图,主轴将动力分别传递给 2 根工作轴,从而实现功率和运动再分配。图 3(d)是剪切式传动示意图,该机构是利用行星齿轮传动机构实现太阳轮轴筒齿环轴的不同旋向,但是同心转动的原理,实现 2 根工作轴的不同旋向,从而实现异向双速转动功能;图 3(e)是利用功率的合成,将 2 个或多个相同功率,通过内齿和外齿的传动,合成 2 个旋向相反、速度不同、扭矩相等的双轴系统,实现异向双速转动功能。

5 、动力分配

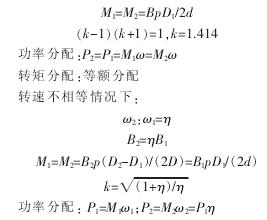

要保证支撑机构在钻进中只承受轴向推力,需确保扩孔同钻孔的扭矩大小相等 M1=M2(见 图 1 及图 4),设定以下参数:在钻进过程中钻头工作承受的压力均为 p,钻进的进给量为 B,D2/D1=k (D1、D2分别为钻头、扩孔钻外径),且转速相等。

从公式中可以看出,等转速下是等功率分配,不同转速下是不等功率分配。

图 4 动力分配图

6 、结语

剪切式钻孔技术在深孔成孔和大孔成孔中具有独特的优势,减少了单成孔技术中,钻具同动力源之间连接杆件间的扭矩的传递、附加扭矩的生成(如钻杆同孔壁的摩擦 ) 以及克服钻进阻尼大而设计庞大机身来平衡切削力(如盾构机等)。

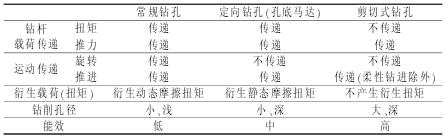

表 1 列举了各种钻孔方式的对照表,从表中可以看出,剪切式钻孔有独特的优势。

表 1 各种钻孔方式比较表

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com