立式加工中心立柱动静态特性分析 与拓扑优化

2019-3-14 来源:四川理工学院机械工程学院 作者:蒲凡 胡光忠 邹亮 徐新建 陈超

摘要: 立柱是立式加工中心的重要支承件,其性能对机床的加工质量、可靠性以及稳定性等指标具有显著的影响。以Solid Works 软件建立某立式加工中心立柱的实体模型,应用 ANSYS

Workbench 软件对其在典型工况下进行静力学分析、模态分析与谐响应分析。分析结果与模态分析结果相吻合,1、2 阶固有频率较低,容易出现共振,有必要对其结构进行优化。运用折衷规划法和平均频率法建立立柱动静态特性的联合拓扑优化数学模型,利用 ANSYS 软件对其结构进行多目标拓扑优化设计,从而为提高加工中心动静态性能和减重提供技术途径。

关键词: 立式加工中心; 立柱; 动静态特性; 多目标拓扑优化

0、 引言

立柱作为立式加工中心的关键结构件,其在工作中的微小变形就足以影响加工中心的加工质量,因此,对立柱进行动静态特性分析及其结构的合理改进就显得尤为重要。在立柱的优化设计方面,已有学者对此做过研究,文献对立柱展开动静态特性分析,并对其结构参数进行优化。文献根据对立柱有限元分析结果,对其内部板筋进行合理布置。文献对立柱结构进行拓扑优化设计,其结果表明动态性能有较大提高。文献在有限元分析的基础上对立柱结构进行适当改进,在减少材料的同时,其动态特性得到相应改善。

目前在立柱的优化设计中,很少有考虑动静态特性的多目标拓扑优化; 在分析方面,多数加载形式集中在立柱与主轴箱滑块相连的导轨面上或立柱顶端面上,很少有对其在铣削、钻削等典型工况下的载荷进行分析与比较。本文以 Solid Works 软件将立柱与主轴箱实体模型一并建出,并根据载荷分析结果,选择在铣削工况下应用 Workbench 软件对主轴箱位于立柱最上端极限位置进行动静态特性分析; 运用折衷规划法结合平均频率法建立立柱动静态特性的联合拓扑优化数学模型,利用 ANSYS 软件对其结构进行多目标拓扑优化设计,从而为加工中心优化设计提供参考依据。

1、 立柱模型的建立

基于 Workbench 软件建立立柱模型可分为两步:立柱实体模型的建立与有限元模型的建立。

1. 1 立柱实体模型的建立

考虑到主轴箱通过滑块和丝杠与立柱直接相连,对立柱这一支承件来说主轴箱作为其较大的集中质量,并且在工作过程中,切削力是借助主轴箱的滑块作用到立柱的两根导轨上,所以主轴箱对立柱的抗弯、抗扭和固有频率等动静态特性有着较大影响。为了保证后续分析与优化过程中加载的准确性和方便性,将主轴箱模型也一并建出,通过主轴箱进行力的分析,使得立柱的受力情况更符合实际。

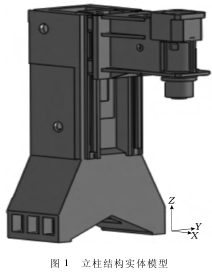

为提高建模效率,使用 Solid Works 软件建立立柱结构实体模型,然后,利用软件间无缝连接的优势直接导入 Workbench 中转化为有限元模型。在建立三维实体模型时,为了有利于后续有限元分析的开展,考虑到一些小特征对整体模型的动静态特性影响较小,故笔者对部分局部特征进行了合理的简化,去掉细小特征如倒角、圆角及螺纹等。简化后立柱结构实体模型如图 1 所示。

1. 2 立柱有限元模型的建立

根据实际情况分析,主轴箱位于立柱最上端极限位置时,对立柱的动静态特性影响最大,因此,选择主轴箱位于立柱最上端极限位置工况进行分析与优化更具有典型意义。

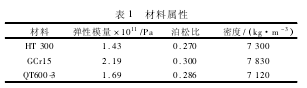

立柱和主轴箱属于铸件,材料选用 HT300; 主轴材料为 GCr15; 线轨和滑块材质选用 QT600-3。材料属性如表 1 所示。

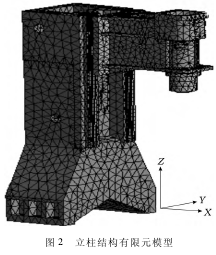

利用 Workbench 的有限元处理工具可以对模型设置几种不同的网格划分方式,但考虑到立柱结构比较复杂,故采用自动网格划分的方法对其进行以

四面体为主的网格划分。通过反复调试网格设置参数,生成 298 573 个节点,189 861 个单元,其中网格单元质量为 0. 715 8、偏度系数为 0. 372 5,说明网格质量达到了比较理想的结果。立柱结构有限元模型如图 2 所示。

2、 立柱动静态特性分析

2. 1 载荷分析

加工中心立柱所受的载荷是通过主轴箱进行传递的,而在不同的加工形式以及不同的加工状态下,主轴箱所受切削力形式和大小也是不同的。而加工中心切削方式一般包括铣、钻、镗及加工螺纹等多种加工,故需要根据不同的加工形式进行危险工况分析。针对实际情况,选取端铣、钻削两种典型工况的加工形式进行载荷分析。

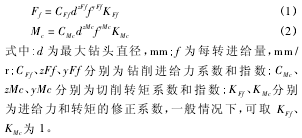

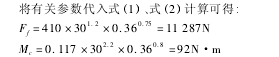

加工中心在钻削加工工况时的钻削进给力 Ff与切削转矩 Mc可按以下公式进行计算:

2. 1. 2 端铣工况下载荷分析

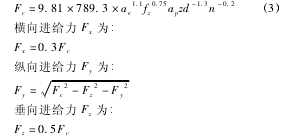

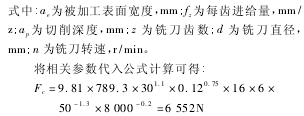

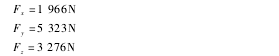

依据该立式加工中心在铣削工况下常用情况,选取端铣刀,刀具材料为硬质合金,工件材料为碳钢,主切削力 Fc可按下列经验公式计算:

根据立式加工中心端铣、钻削两种典型工况下载荷分析结果表明: 端铣工况下载荷更加复杂,并且各向分力也比较大,在端铣工况下对立柱进行动静态特性分析,更能全面反映立柱动静态性能。

2. 2 静力学分析

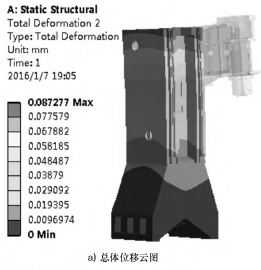

在 Workbench 环境下对模型施加载荷及约束时,应按照具体情况进行分析,这样才能确保计算所得结果的可靠性。由于立柱是通过螺栓与底面的床身进行连接,所以对其结合面与立柱螺栓孔面进行位移约束来模拟其边界条件; 主轴箱与立柱的结合面采用Banded 接触单元类型进行模拟。通过对立柱实体模型加载分析,求解得到其位移和等效应力云图,如图 3所示。

根据图 3a 立柱静态特性分析结果可知,立柱的最大变形量为 0. 087 277mm,出现在其顶部。由此看来,主轴箱体位于立柱最上端极限位置工况时,立柱的变形量较小,静刚度足够,对加工精度的影响不大。

从图 3b 所示立柱等效应力云图来看,最大等效应力为 12. 352MPa,即使考虑应力集中的情况,依据第四强度理论,最大等效应力还是远小于灰铸铁的强度极限 300MPa。

从立柱整体来看,其刚度及强度不但达到结构要求,并且还具有一定的裕量,表明现有结构设计趋于保守,充分说明其材料分配还可进一步改善。

2. 3 模态分析

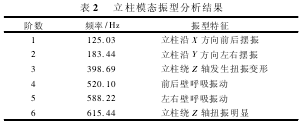

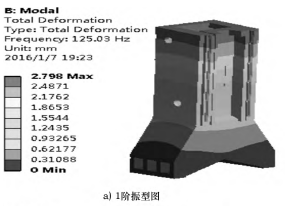

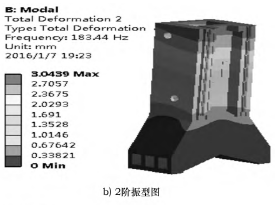

模态分析是结构动力学分析中的一个重要部分,用以确定实体结构的固有频率和相应振型,为结构的合理设计提供相应依据,防止其在工作过程中发生共振。由于本文只关心立柱自身的振动特性,因而在进行模态分析时就没有必要考虑主轴箱等。当外部激励与立柱的固有频率接近时,易引起共振,所以模态分析时主要关心其低阶固有频率。在约束状态下,通过求解得到立柱的前六阶固有频率与振型,分析结果如表 2 所示。

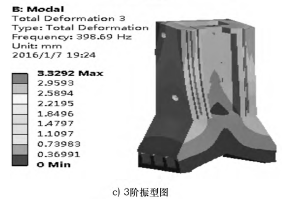

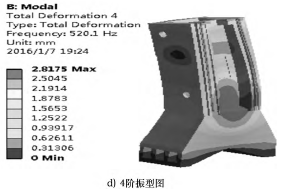

立柱前四阶模态振型图见图 4。

从图 4 中可看出,1 阶和 2 阶振型特点主要表现在立柱的上端发生前后、左右摆振,而 3 阶与 4 阶振型特征分别体现在立柱上端两侧壁出现扭振变形、前后壁呼吸振动。立柱的 1 阶固有频率为 125. 03Hz,考虑到工作中对其可靠性及稳定性指标要求较高,故低阶固有频率还有待提高。

2. 4 谐响应分析

谐响应分析是为了分析结构抗振性能,它是在模态分析的基础 上进行的,对立柱进行谐响应分析,可以较为直观地看出其在动态切削力干扰下抵抗振动的能力。工作过程中,应尽量防止所受动态激励与立柱的固有频率相接近,这样可以有效地防止立柱的共振,从而提高机床的加工精度与稳定性。

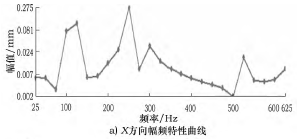

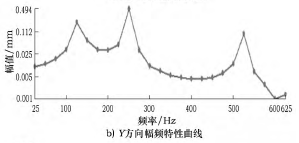

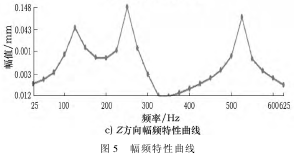

综合分析,简谐力频率范围设置为 0 ~ 625Hz,间隔定为 25Hz 时,对立柱 X、Y、Z 三个方向响应位移进行计算,求得幅频特性曲线如图 5 所示。

从图 5 中 X、Y、Z 三个方向上的幅频特性曲线可以看出,其频率在 125、250 和 525Hz 附近时,幅值较大、容易发生共振。结合前面模态分析结果可知,谐响应分析与模态分析结果大致吻合,从而印证分析的正确性。

3、 立柱多目标拓扑优化及结构改进

3. 1 多目标拓扑优化

优化设计的原理是利用构建优化模型,使用各种优化方法,通过在满足设计要求条件下的迭代计算,求得目标函数的极值,获得最优设计方案。为了使优化结果具有良好的动静态特性,故将同时考虑静态刚度、动态振动频率的目标作为拓扑优化的总目标函数。

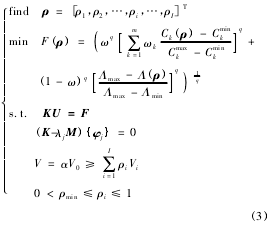

多目标优化问题通常采用线性加权和的方法,这种方法具有一定的局限性,所以本文运用折衷规划法结合平均频率法对多个子目标进行处理,对结构进行动静态特性的联合拓扑优化,其数学模型可表示为:

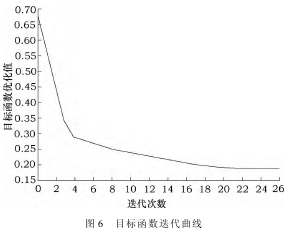

由于静态刚度和动态频率是两个相互矛盾的目标函数,权重分配相差过大时难以使刚度和频率目标函数同时达到最优。通过前面对立柱动静态分析结果和对各优化目标的重视程度,在多目标拓扑优化的综合目标函数中,取柔度的权值为 0. 4,频率的权值为0. 6,惩罚因子为 2。以式( 3 ) 作为多目标拓扑优化目标函数,取材料减少百分比为 30% ,经过 26 步迭代后,没有发生振荡现象,目标函数趋于收敛。

目标函数迭代曲线如图 6 所示,拓扑优化密度云图如图 7 所示。

3. 2 结构改进

结合前面对立柱的动静态特性分析结果,可从图7 拓扑优化的密度云图看出,深色区域是伪密度为 1的材料,这些区域的材料表示建议切除的部分,而其他不是深色区域的材料则是需要保留的部分,这为立柱结构的改进提供了相应思路。另外,从拓扑优化结果可知,建议移除的材料形状是不规则的,考虑到立柱设计、制造过程中的实际情况,并不能将所有是深

色部分的材料全部移除,所以应该对立柱深色区域的材料进行合理的优化。

针对立柱结构的实际特征,将原立柱侧面的小圆孔改为矩形孔; 在其后面和底部合理布置圆孔; 同时适当地改进其内部筋板结构及厚度。优化后立柱模型如图 8 所示。

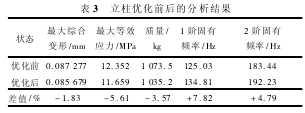

在相同工况下,对优化后立柱进行静力学分析与模态分析。立柱优化前后的分析结果如表 3 所示。从表 3 中可以看出,优化后立柱相比于优化前立柱,静刚度有所提高,其质量减少 3. 57% ,1 阶、2 阶固有频率分别增加 7. 82% 、4. 79% 。

4 、 结语

对立式加工中心的重要支承件立柱进行研究分析时,为保证加载的准确性、方便性和使得受力情况更符合实际,本文将立柱与主轴箱的实体模型一并建出,在典型工况下对其结构进行动静态特性分析。运用折衷规划法和平均频率法建立立柱动静态特性的联合拓扑优化数学模型,利用 ANSYS 软件对其结构进行多目标拓扑优化分析。通过对立柱结构进行动静态特性分析和联合拓扑优化设计,能够有效地指导设计者合理布局其结构,不仅可以降低立柱质量,还能提高其动静态性能,从而为研究加工中心其他部件的动静态特性以及优化设计提供参考。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息