多工件锁紧机构对提升加工效率的创新技术

2019-10-17 来源: 吉林江机特种工业公司 、一分厂 等 作者:郑伟 滕林桢 林春雨 李阳 张明

摘 要:“工业是国家经济发展的重要动力之一”,随着科技的进步,设备迭代,生产加工能力与精度不断提高,机械加工工艺也随之向着高精尖迈进,零件的机械加工时间不断缩短,生产效率与产品质量大幅度提升。但对于一些仍采用固定思维的工装进行单件加工的加工方式,其繁琐的装夹方式及刀具变更等辅助耗时,不能满足快速换产需求,并严重制约生产效率,也不符合工业生产供给侧改革的发展理念。本文介绍了多工件锁紧机构与成组加工理念相结合,优化加工方法,减少辅助加工时间,具有极好的稳定性,保证了零件质量,同时生产效率有了大幅度的提高,达到了降本增效的目的。

关键词:多工件锁紧机构 加工中心 成组加工技术 工装夹具

现阶段,加工中心广泛采取传统的工装进行加工。通过加工中心工装及其附着夹具使用的有效性及其实现迅速机动有效进行创新,改进传统的工装夹具,实现多工件联动成组加工,提高生产效率。其中,较为常用的有如下方法:螺栓夹持法、压板夹持法、凸轮夹持法等。“连接处应力集中严重,易引起疲劳损伤”,而凸轮由于有限定角度、行程等自锁条件,且易受震动而松开,相对不常用。这些工装夹具历经数载的摸索改良,其通用性很高,但对于特定零件的加工却很难实现有效供给。

1 、技术创新原理与方案

“生产过程中的技术改善是通过消除生产环节上的不增值活动,达到降低生产成本,缩短生产周期”,工装夹具设计创新主要是在提高夹具工作效率的原则下,打破现有生产模式,对当前的夹具设计方式进行改进,主要体现在以下几方面:

首先,增加装夹工件数量。通过设计,一次装夹多个工件,实现同一套刀具在一个时间段内完成更多工件的加工。 其次,将夹具进行细化组合。此设计是将一个夹具完成的任务分给几个夹具分件联动来完成,实现一次夹紧多个零件。设计过程中,需要对工件和机床有着详细的了解,以保证各个夹具元件位置的合理性,以保证夹具的定位精度。优点在于其结果更具开放性和合理性,更便于装卸工件和清理碎屑。

图1 改进前夹具实物图片

最后,改进夹具的夹紧方式。采用联动夹紧的方式,将夹紧力在360°回转方向上进行任意角度的等分,使一个夹紧分件带动整个锁紧机构完成多个零件的夹紧,为刀具运行提供更优的路线,从而提高加工中心的生产效率。

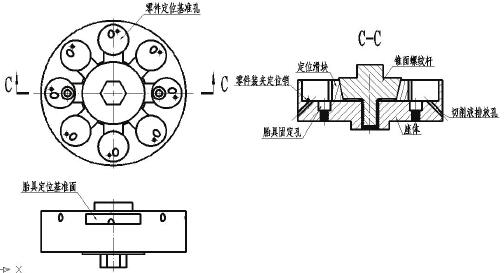

以某圆座体类零件为例,该零件工序繁琐,生产周期长。在保证零件质量的条件下,提高生产效率(见图1)。通过分析,以改进工装夹具设计为突破口,从而提高加工效率。多工件锁紧机构的设计原理是:利用工件较小公差的外径作为受力面进行夹紧,“而夹紧的作用是保证工件在外力的作用下,不发生位移”作8等分圆孔,并在孔内放置8枚扁销作为定位元件,对零件进行快速定位。采用扁销作为定位元件,主要起到防错的作用,也防止零件受公差的影响在装夹时产生干涉。以螺栓锁紧机构和楔块相结合组成联动机构。逆时针旋转12°锥面螺杆带动8等分的12°锥面楔块,沿着法线方向一次对多个零件进行夹紧,顺时针旋转则快速拆卸零件。另外,在圆孔的底部分别有1个斜孔便于排气、排放切削液和残屑。

根据零件的结构和设备特点,通过分析决定一胎多用,在加工中心上完成二道工序的成组加工任务。侧孔及底部加工时,采用转台设备加工,多工件锁紧机构不安装扁销,按平均90°间隔可装夹4个零件;端面及侧孔成型加工时,多工件锁紧机构须安装8枚扁销作为定位,一次装夹8个零件,集中缩短装卸零件时间。另外,由于零件台阶较多,毛刺部位相对也多,将机台清理毛刺理念融入到加工过程中,取消去毛刺工序,更为精进工艺、提高零件的生产加工效率。同时,优化数控加工程序并固化,简化加工工步和加工路线,缩短更换刀具时间。“应用数字控制技术进行机械加工,可以使得加工的质量和加工的效率明显提高(见图2、图3)。”

图2 多工件锁紧机构原理二维图

图3 多工件锁紧机构实物图片

2 、创新成果

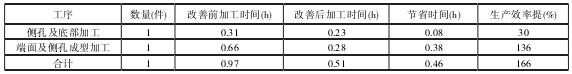

侧孔及底部加工工序,4件/组的加工时间为56min,相当于14min/件(清除毛刺时间约30s),原加工方法单件生产耗时为18min29s。端面及侧孔成型加工工序,8件/组的加工时间为135min,单件的加工时间为16min52s(清除毛刺时间约100s),原加工方法单件生产耗时为39min48s。结果表明,采用多工件锁紧机构确实提高了加工效率,达到减少零件的周转,缩短生产制造周期,降低生产成本,减少劳动强度等效果,并为一胎多用、一人多机操作提供了有力的技术支撑(图4、图5)。

图4 侧孔及底部加工

图5 端面及侧孔成型加工

其产生的经济效益如表1。

表1 单件生产周期的缩短情况

3 、 结语

多工件锁紧机构与成组加工理念相结合,优化加工方法,减少辅助加工时间,实现快速换产,提高加工效率。通过对工装夹具设计的改变,使得生产效率有了大幅度的提高,保证了零件质量,而且稳定性好。不仅达到了预期目的,还达到了解放操作人员的效果,使其更加贴合一人多机的生产需求。

目前,多工件锁紧机构已作为专用夹具运用到生产实践中去。此夹具因其装夹简单,夹持零件数量多、制作成本低等特点可广泛应用于圆座体类零件的生产加工中,有广泛的推广价值。在客观条件满足的情况下,此夹具依然具有改善的空间,可以将多工件锁紧机构与气动机构相结合,使其更加符合人机工程的需求。也可根据零件结构特点、加工设备、用途等的不同,进一步深入探究夹具的设计,使其得到拓展应用,提高生产效率。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com