新型高速五轴联动叶轮加工机床大件结构设计

2019-10-24 来源:海拓璞数控科技有限公司 作者:郭聪聪

摘 要: 针对叶轮加工,重点讨论了五轴加工中心的设计机理和结构及提高机床刚度、加工速度和精度,特别是对机床的整体布局、刀库、回转台和机床床身结构进行了分析,在满足机床床身刚度的同时,尽量减轻质量,增大加工空间。通过配备光栅尺、高精度编码器实时反馈调节,使用双螺母丝杆、P2 级的专用转台轴承等措施保证叶轮加工的顺利进行。

关键词: 叶轮; 五轴联动; 加工中心

0 引言

五轴机床是装备制造业的重要工作母机,高档数控机床与基础制造装备被我国列为《国家中长期科学和技术发展规划纲要( 2006—2020) 》16 个重大专项之一。高速、高精度、高刚度的五轴联动机床在航空航天、汽车、新能源、科研和高精医疗设备等领域有着极其重要的应用。

但是,由于五轴机床的运动环节多,其精度、刚度等指标一直制约着五轴机床的推广应用。

本项目是针对叶轮的加工而研发设计的五轴联动加工中心,并为提高其精度刚度以及运行速度等指标开展了一系列的研究工作。

1 、机床结构的总体设计

1.1 整体布局

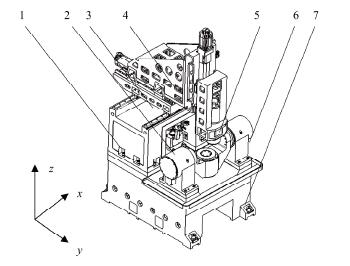

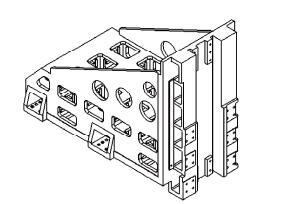

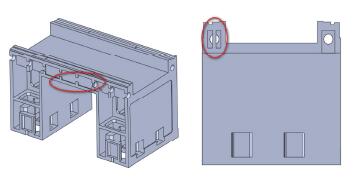

五轴机床有双摆头、单摆头、单回转台和双回转台等构型,本文研究的五轴加工中心为龙门式双回转台结构,且主要针对叶轮的加工,将刀库置于龙门两立柱之间,如图 1 所示。该结构占用空间较小,结构紧凑,主要由电主轴、双回转台、机床箱体、刀库等结构组成。电主轴功率15 k W,最高转速 40 000 r / min,适合铝合金的高速加工。

双回转台实现旋转轴 A、C 轴的联动,均采用力矩电机直接驱动,减少传动间隙。安装在龙门立柱上方的十字滑台带动刀具箱体及刀具实现 x、y 方向的运动,同时,刀具可以直线上下移动,即为 z 轴,形成 3 个直线轴.

1—龙门立柱; 2—刀库; 3—十字滑板; 4—主轴箱滑板;5—电主轴箱体; 6—双回转台; 7—

机床底座

图 1 机床整体结构图

设计时将机床的刀库、双回转台等结构组件全部置于机床箱体上,机床箱体采用多筋板中空结构,在满足机床刚度的前提下,尽量减轻质量。3 个直线轴的运动分别由3 个伺服电机通过滚珠丝杆完成,2 个回转运动由力矩电机完成。采用自动供油方式,定时润滑机床的摩擦面。进给机构均有限位控制装置,机床工作安全可靠。

1.2 机床刀库的设计

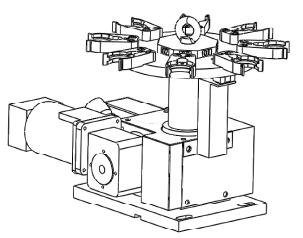

机床采用内藏式刀库( 图 2) ,根据加工情况任意选择刀具。刀库置于龙门立柱之间,以减小机床的整体尺寸,节省空间距离。在电机驱动下,刀库本身具有旋转运动,将待使用的刀具转送至前端,同时,因气缸的作用,刀库整体在置于机床底座的线轨上沿 y 轴来回移动,将待换刀具移动至主轴下方合适的位置,实现送刀的动作,且换刀速度较快,无需机械手。刀库为推出式,配置自动门。

图 2 机床刀库示意图

机床刀库最多可配置 8 把刀具,钢制刀爪,使用精密分割器做刀具分隔,换刀精度高,结构简单,容易实现换刀动作,换刀时间 8 s,最大刀 重 3 kg,满 刀 时 最 大 刀 径90 mm,临空时最大刀径 160 mm,最大刀长 150 mm。

1.3 旋转运动结构的设计

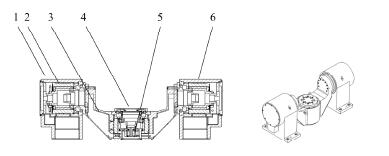

机床的双回转台结构如图 3 所示.

1—摇篮固定座; 2—中心轴; 3—转台底座;4—回转工作台; 5—圆光栅; 6—力矩电机

图 3 双回转台结构示意图

机床的 2 个回转运动均在工件上实现,使刀具始终垂直于工件加工表面,实现复杂曲面的高精度加工,两摇篮座之间的跨距较大,以增大加工空间。回转工作台使用全力矩电机驱动,实现两部分动作,即由绕 z 轴的回转运动,形成 C 轴,以及绕 x 轴的摆动,形成 A 轴,且没有中间传动环节,转动精度较高。 在转台内部,使用高精度编码器,同时,配置 P2 级的专用转台轴承,保证回转精度和重复定位精度。

工作台尺寸 210 mm,最大承重 30 kg,主轴端面至工作台中心的最小距离 85 mm。A 轴 采 用 双 驱 动 方 式,最 大 速 度 50m / min,最大转矩 710 N·m,定位精度 6″,重复定位精度4″。C 轴最大速度 100 m / min,最大转矩 251 N·m,定位精度 6″,重复定位精度 4″。A、C 轴的角加速度均为 210rad / s2,轴径向跳动均达到 0.005 mm。

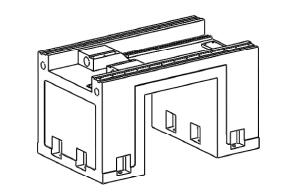

1.4 机床床身结构的设计

在龙门立柱上( 图 4) ,十字滑台的移动为 x 轴移动,主轴箱滑板的前后运动为 y 轴运动,在 x 轴的线轨上,使用 3 个滑块以承受主轴箱( 图 5) 和十字滑板等较大质量的部件。同时,使用双螺母丝杆,脱片式联轴器,保证结构件可以高速运动,同时还能够保证移动精度和速度。在设计主轴箱滑板方面,设计多筋板以减小机床在运动过程中的变形,在满足强度的情况下,尽量减小工件的质量,从而减小惯量,提高机床的响应速度。

图 4 龙门立柱示意图

图 5 主轴箱滑板示意图

图 6 十字滑板示意图

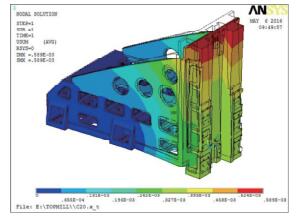

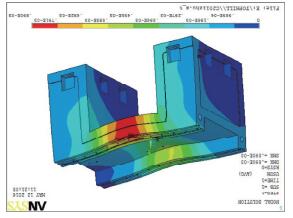

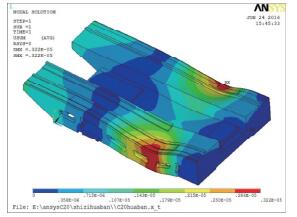

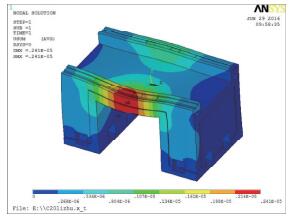

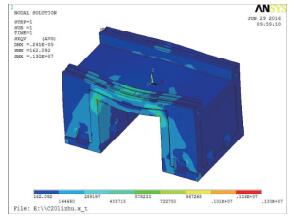

本文设计的五轴加工中心,是自主研发的高速五轴加工中心,x、y、z 轴快速移动速度为 60 m/min,为了达到较小的间隙,设计双螺母结构,同时为了提高其刚性,使用脱片式联轴器。直线轴的运动均采用交流伺服电动机,配置光栅尺进行实时反馈调节,保证较高的精度。在机床整体设计过程中,主轴箱体、龙门立柱和十字滑板结构中通过使用加强筋,有效地增加了各结构件的刚度,并应用 ANSYS 有限元软件对其进行了受力分析,了解其受力变形状况。

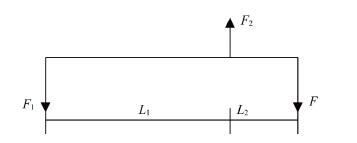

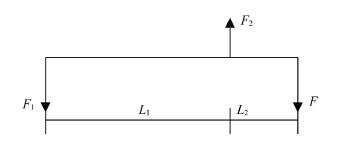

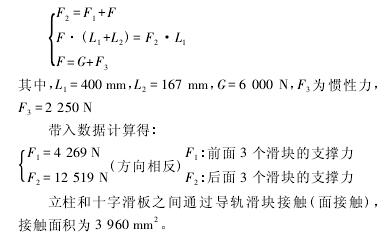

十字滑板通过线轨与横梁接触,前后分别有 3 个滑块,立柱承受的总质量约为 600 kg。当机床的主轴箱滑板运动至 y 轴正向极限位置时,机床的主轴箱滑板、主轴箱和电主轴等构件总质心位于龙门立柱前端,以十字滑板的支反力计算,并将主轴箱等部件的惯性力考虑在内。以龙门立柱的计算为例,受力如图 7 所示。

图 7 机床立柱受力图

前面 3 个 滑 块 受 力: 12 519 N; 均 布 载 荷 计 算:1 053 787Pa( 有限元分析输入条件) ;前面 3 个 滑 块 受 力: 4 269 N; 均 布 载 荷 计 算:359 343 Pa( 有限元分析输入条件) 。使用 ANSYS 有限元软件对立轴箱、龙门立柱和十字滑板进行受力分析,受力图及变形图如图 8-图 10 所示。

通过变形图可以看出,主轴箱的后端几乎没有变形,而前端和电机连接部分呈弧形向机床 y 轴正方向倾斜,最大变形 位 于 主 轴 箱 上 端 与 电 机 座 连 接 部 分,变 形 量0.001 3mm,可以满足使用要求。

机床的十字滑板受到主轴箱滑板给予的压力以及横梁给予的支力,使十字滑板的前端位置受剪,此处的变形也最大,变形值为 0.003 2 mm,也在允许变形范围内,可以使用。机床的龙门立柱变形较大位置位于横梁中间前部位置,向下弯曲,变形量 0.010 5mm,变形量较大,容易造成加工零件的直线度不符合要求,需对龙门立柱进行改进。

图 8 主轴箱变形图

图 9 龙门立柱变形图

图 10 十字滑板变形图

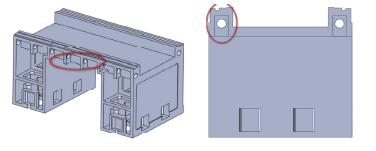

改进方案为: 在变形较大位置沿 x 向以及底面各增加一块钢板,如图 11、图 12 所示。

图 11 立柱截面图( 改进前)

图 12 立柱截面图( 改进后)

对改进后的立柱进行受力分析,变形图如图 13 所示,应力图如图 14 所示。从图 13 中可以看出最大变形处在立柱前端中间的位置,变形量为 0.002 41 mm,变形较小在允许值范围内,可以使用。

图 13 立柱变形图

图 14 立柱应力图

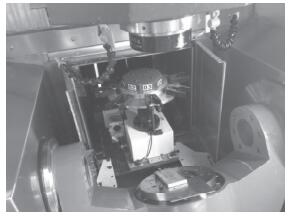

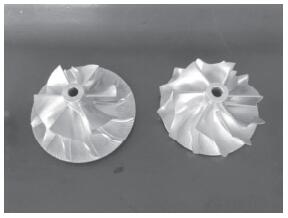

机床整机如图 15 所示,所加工的零件如图 16。

图 15 机床实物图

图 16 已加工叶轮图

通 过 对 加 工 过 程 的 观 察,发 现 刚 度 较 好,直 径 为50 mm的铝合金叶轮叶片加工时间约为 3 min,对已加工好的叶片进行精度及表面粗糙度检测,叶缘加精度0.05 mm,五轴叶片和倒角表面粗糙度 Ra 0.8,叶片加工精度0.1 mm,中心孔与轮背垂直度 0.005 mm,形位精度很高,机床的动平衡为 0.039 g,工具系统跳动量 0.002 mm,均达到预期目标,证明本文设计的五轴机床能够满足高精高速的质量要求。

2 、结语

为了达到高速高精度加工叶轮的目的,设计了新型五轴联动加工中心,经装配调试达到预期的加工效果,且加工可靠,运行平稳。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息