航空发动机零组件加工特点与装备分析

2020-5-6 来源:- 作者:-

航空发动机零组件加工不断挑战数控装备的高速度、高精度、高可靠性、高可达性、多功能等性能与功能极限,对加工设备有很多特殊和极端要求,但是目前设备研制和工艺需求还存在匹配性不够的问题。本文作者在分析航空发动机零组件结构与材料特点的基础上,详细阐述了其加工制造对数控装备的共性技术需求、常用的典型金切设备和短板设备的具体性能要求,并对设备验收的流程内容及关键技术做了具体阐述。指出了航空发动机加工装备的发展方向,研制满足航空发动机加工需求的设备可以更好地推动机床工具与装备水平的进步,能够研制和提供该类机床装备的研究者和企业代表着行业最高水平。

因原文较长,为便于阅读,经与作者商议,将其拆分成相对独立的3篇文章陆续发布,但保留原文图片及参考文献的编号。若想一气呵成看全文,请关注《世界制造技术与装备市场(WMEM)》杂志2020年第3期“航空发动机加工装备的性能需求与验收关键技术”一文。——编者注

航空发动机是由多种类型零部件组成,可以在高温、高压、高转速和不断变换工作状态的恶劣环境中工作的高度复杂和精密的热力机械[1],追求更轻量化、更大推力、更高可靠性、更长寿命、更低油耗、更低成本是提升航空发动机性能的永恒主题,这也促使发动机结构越来越集成、设计越来越复杂。现代航空发动机设计采用了许多新技术、新材料、新结构来满足苛刻的性能要求,高温和承力结构件多采用整体结构,零件结构复杂、加工精度高,表面粗糙度及表面质量要求高,其先进制造技术对相应的加工机床与装备需求十分迫切。

目前,世界主要大国在航空制造业方面的竞争极为激烈,封锁与摩擦不断,我国大飞机项目和“两机”专项的上马促进了航空发动机产业的发展,也为机床装备的发展带来了新的机遇和挑战。数控机床的研制和应用首先起源于航空制造业,并伴随着航空制造业的发展而发展[2]。通过相关项目支持,研发出了五轴叶片铣磨加工中心、叶片抛磨机床、机匣五轴铣车复合加工中心等设备,工信部与中国机床工具工业协会也组织了多次航空发动机企业与机床企业对接会,推动“两机”专项与数控机床专项建立长效对接机制,创新协同模式,加速成果转化,实现产学研用深度融合[3,4]。我国的高档数控机床基本实现了由不能做到能做的升级和跨越[5],但整个机床行业正向设计能力、针对用户需求的定制工艺研究及相应的机床设计能力还不足[6],航空发动机制造对数控装备的性能需求有其特殊的地方,机床装备企业如未吃透用户的具体需求就仓促研发设备,其应用推广效应势必受到影响。

1 、航空发动机零组件特点

新一代航空发动机总共有3万多个零件,涉及230多种不同标准的材料,与加工制造相关的特点具体如下:

(1)零、组件种类众多

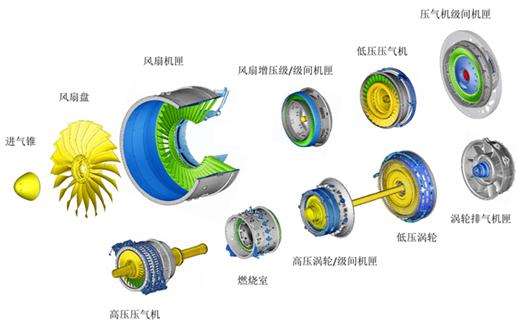

航空发动机主要零件有叶片、带榫槽轮盘、整体叶盘、轴、环形与鼓筒件、喷嘴组件、齿轮、轴承、紧固件、导管等10大类。如图1所示,叶片分为风扇叶片、压气机叶片、涡轮叶片以及与之对应的静子整流叶片,机匣有风扇包容机匣、压气机机匣、燃烧室机匣、涡轮机匣以及分布在它们之间的级间机匣,有的整流叶片还与机匣整体成形,各类转子叶片都通过榫接结构连接在转子盘上。为了减重增效、提高推重比,压气机前段越来越多采用整体叶盘结构。

图1 航空发动机结构爆炸图

(2)难加工材料多

航空发动机大量采用高温合金、钛合金、高强度钢材料,复合材料、工程陶瓷材料等新材料也越来越多地应用到高性能航空发动机上。这些材料的加工性极差,对工艺装备的刚性和切削刀具的要求极其苛刻,还需要大量的特种工艺装备。

(3)零组件结构复杂

风扇/压气机/整体叶盘叶片属于典型的自由曲面零件,结构复杂、刚性差,加工过程易变形,需要高性能多轴数控加工设备;风扇/压气机/燃烧室/涡轮/中介机匣需要高精度多轴坐标镗、高精度立式车/磨数控装备、电解或线切割装备;压气机转子组合后叶尖高速磨削和机匣组件高精度立式磨削设备;盘类零件辐板、周向榫槽、轴向深孔等形状复杂,需采用车铣磨复合、拉削、成形磨削等特殊设备或新工艺装备;燃油喷嘴杆芯/活门安装座/外壳油路和冷却型腔复杂,需要增材制造设备,其活门组件很多小微零件的形位公差甚至到亚微米级,需要车铣磨一体复合加工设备;整体叶盘修复需要线性摩擦焊设备,而高压涡轮盘轴组件、高压压气机转子、风扇盘所需要的惯性摩擦焊设备,对发动机减重和提高耐高温性至关重要。

(4)零件加工精度高

发动机零件要保证在高温、高速、恶劣环境下可靠工作,需要零件具有良好的配合质量和互换性,一方面对零件的加工精度要求极高,很多零件的精度要求都在微米/次微米级,非配合表面粗糙度要在Ra1.6以下,配合表面粗糙度在Ra0.8以下;另一方面,对设备的加工精度及精度保持性要求很高,还要配套相应的精密检测设备,甚至需要多轴多功能复合加工与检测一体的设备来完成。

(5)多种冷却小孔

航空发动机涡轮叶片、燃烧室、火焰筒等零组件的冷却小孔每台份多达数十万个,而且是异形精密群孔,尺寸在ø0.1-0.3mm,孔的位置呈空间多向分布,其外壁还有涂层。孔的形位精度和孔壁表面质量要求高,常规的钻孔、冲孔方法难以满足要求,需要激光、电子束、电火花等特种加工技术和装备。

(6)零件表面特种工艺要求多

为了提高发动机零件的耐磨、防腐蚀、抗疲劳性能,需要采用表面强化、喷涂、喷丸、渗镀等表面处理技术与装备。涡轮导向叶片、燃烧室采用的陶瓷热障涂层,尤其是涡轮叶片表面高温防腐蚀涂层,其工艺及装备始终制约航空发动机的性能。

2 、大型客机航空发动机对装备行程需求分析

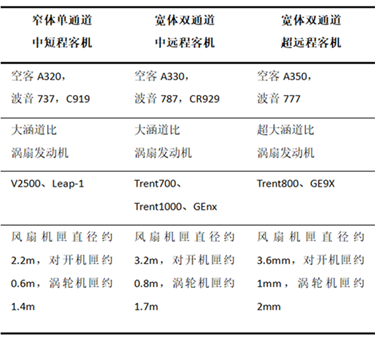

市场占有量较大的三类大型客机主要零件尺寸如下表所示,其设备行程应该分别覆盖其最大零件加工尺寸。

表 典型大型客机发动机

本文作者及单位:

于建华1,陆涛1,梁永收2,何艳丽1,陈亚林1,王杰1,李勋3,雷力明1,张渝1

1.中国航发商用航空发动机有限责任公司;2. 航空发动机高性能制造工业和信息化部重点实验室(西北工业大学); 3. 北京航空航天大学机械工程及自动化学院。

于建华,男,1985年出生,甘肃临洮人,博士,高级工程师,主要研究方向为航空发动机关键部件先进制造工艺,航空零件长寿命制造及加工表面完整性控制技术。主持多项国家课题,担任全国金属切削机床标准化技术委员会委员。

参考文献

[1] 航空制造工程手册-发动机机械加工[M].北京:航空工业出版社,2016(08).

[2] 汤立民,宋智勇.航空数控加工机床发展方向及其关键技术[J].航空制造技术, 2010(10):45-48.

[3] “两机”专项和数控机床专项现场对接会在北京召开[J]. 世界制造技术与装备市场, 2018(2): 17-19.

[4] 工信部产业发展促进中心. 数控机床成果在航空发动机领域应用推广会在株洲召开[EB/OL]. (2018-12-17). http://idpc.org.cn/xwdt/zxdt/1252.htm.

[5] 刘峰,高长才.展望未来机床服务航空工业[J].航空制造技术,2014(11):56-59.

[6] 王磊,卢秉恒.中国工作母机产业发展研究[J/OL].中国工程科学: 1-9[2020-04-27].http://kns.cnki.net/kcms/ detail / 11.4421.G3.20200403.1716.007.html.

作者:于建华等(详见文章末尾) 责编:张芳丽

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息