TOYOSKTVT-301S加工中心的卡刀故障分析及处理

2022-2-9 来源:江海职业技术学院 机电汽车学院 扬州通信 作者:朱敏红 春兵

摘要:随着数控加工中心的广泛应用,机床出现故障的频次也在逐渐增加,而机床在自动换刀过程中出现的卡刀问题是机床发生故障的主要原因之一,快速地加以判断并正确处理解决卡刀问题可大大提高生产效率。以 TOYOSKTVT-301S加工中心在换刀过程中经常出现的各种卡刀问题为例,进行了理论分析,并结合长期积累的实际生产经验,归纳总结了 故 障 的 原 因,提出了解决的方法,经在实际生产中应用取得了较好的效果。

关键词:加工中心;卡刀;故障分析;TOYOSKTVT-301S

引言

随着科技的进步与发展,近年来数控加工中心在机械加工行业得到了广泛的应用。与传统的机械加工设备相比,数控加工中心具有 NC数控系统、刀具库和自动换刀装置,工件在一次装夹后可自动连续地完成铣、镗、钻、铰、攻丝等多种工序的加工[1],实现了高效率、高精度的自动化加工。

数控加工中心之所以具有卓越的加工能力,起关键性作用的是数控系统、刀库及自动换刀装置等功能部件,特别是刀库及自动换刀装置,它是区别于其他加工设备最主要的配置。根据加工中心的故障分析统计,换刀机构 的 故 障 占 整 个 机 床 故 障 的60%以 上[2]。由于其自动换刀装置结构比较复杂,为机、电、液、气联合控制,复杂系数高,因此自动换刀装置的故障维修比较困难[3]。本文就 TOYOSK TVT-301S加工中心在换刀中的卡刀问题进行分析及排故处理。

1、卡刀的发生

我们知道,在数控加工中心设备中,自动换刀装置及刀具库的使用最为频繁,当工件加工工序较多时,需要经常性地更换刀具以完成加工。如果机床自身出现问题或者加工中出现一些异常时都会造成卡刀现象的发生。卡刀是指机床的机械手无法取下主轴上的刀具,同时数控系统出现报警提示[4]。在数控加工中心TOYOSK TVT-301S 中,如 果 ATC (Auto ToolChangUnit)在换刀过程中产生换刀的停止,出现“ATCisnotinpositionalarm 或 Thetoolisnotclampedalarm 或spindleiswrongalarm”等 报警,导致机床不能顺畅地完成整个换刀的动作,就是发生了卡刀现象。

2、卡刀原因分析及排故处理

因为卡刀故障经常发生,频率相对较高,而产生故障的原因又多种多样,卡刀发生时间长达几小时或几十小时不等,对生产产生极大的影响。为了解决卡刀问题,依据长期的生产实践和经验积累,将生产中经常出现的卡刀故障从以下几方面加以分析并进行排故处理。

2.1 机床主轴故障及排故处理

主轴的松拉刀机构是主轴的重要组件之一,由于非接触式信号检测元件自身灵敏度下降或安装不合适,随着主轴的运转、振动和热变形,导致机床卡刀、无信号[5]。

2.1.1 主轴侧换刀点偏离换刀原点

故障原因:主轴非法撞机,如操作人员业务不熟,出现刀具与刀号不符或程序有误等问题,导致刀具撞在工作台上;另一种原因是长时间磨耗使Z 轴丝杠与导轨间隙偏大,或伺服电机制动致使Z 轴电机编码器灵敏度降低等。

排故及处理:观察卡刀位置并用手转动刀具以判断刀的受力情况,如果主轴定位块与ARM定位块受力,且 ARM 是斜向下主轴端的,那就考虑是主轴端下降了,应重新调整设置Z轴换刀点位置,修改设置G30的Z 轴原点。

2.1.2 主轴定位角度偏移

故障原因:同步带或同步轮松懈、磨损或斜槽内太脏,也可能是非法撞机。

排故及处理:点动(修改 K0.7/K0.6)或手动旋转ARM 至取刀位置,如图1所示,在主轴处做记号,然后执行 M19 或 按 ORIENTATION 使主轴 定位。通过比较偏移角度,在参数4031中更改数据。

2.1.3 主轴拉刀拉爪破损

故障原因:因刀具上拉钉的损坏、加工时产生的振动冲击、拉杆力不足及拉钉受力不够等原因都可能使拉爪磨损或破碎。

图1 主轴定位角度

排故及处理:一套拉爪有4片,并标有顺序编号。当拔刀或装刀有异常时,应立刻检查或调整拉爪位置,否则可能损坏拉爪,更换时必须从顶部和拉杆一起取下。

2.2 换刀臂故障及排故处理

换刀臂是自动换刀装置的核心组成部分,其主要作用是将安装在主轴上的刀具拔出、运送、存储 在刀库,并把存储在刀库中的刀具运出和装入主轴[6]。加工中心换刀臂卡刀故障的频繁度仅次于主轴,意外断电、气压不足、频繁换刀、加工中出现的异常以及换刀部件的机械磨损都会造成换刀臂卡刀[7]。

2.2.1 ARM 原点感应不良

故障原因:受高压冷却水、铁屑、油污的影响,传感器有时会出现感应不灵敏或感应错误。

排故及处理:如果太脏就得用气枪吹干净;如果偏移角度就应调整位置。一旦 ATC在循环中 SENSOR有误感应,应立即按下急停按钮。

2.2.2 卡刀块磨损

故障原因:如图2所示,卡刀块在 ATC 循环过程中 A 侧不但受到抓刀时水平方向的力,还受到装刀和取刀时竖直方向的力,这种高速、频繁的作用力很容易使 A 侧受到磨损,这个位置的磨损将使刀具不能被平稳抓紧。

排故及处理:做好机床的日常检查维护工作,操作谨慎,避免野蛮作业,必要时更换卡刀块。

图2 卡刀块

2.2.3 锁刀杆滑动不顺畅

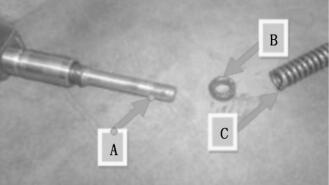

故障原因:如图3所示,弹簧C和垫套B在锁刀杆A上应保持良好润滑,以实现动作顺畅。当锁刀杆出现磨损,弹簧变形、断裂或锈蚀,都会导致换刀过程中刀具甩出或不能平稳地抓紧刀具,取刀或装刀时就会被卡住。

排故及处理:锁刀杆和弹簧应保证较高的表面质量,提高尺寸精度,降低表面粗糙度,以确保其高耐用度。

图3 锁刀杆、垫套及弹簧

另外,由于换刀臂因素产生的故障还有刀具夹紧力不合适、交换刀时掉刀、换刀动作不到位或不回位、换刀臂提前动作等情况。

2.3 刀库故障及排故处理

刀库用于存储加工过程中需要的各种刀具,并根据程序指令把下一工序将要使用的刀具准确地送到换刀位置,还要接收从主轴换下的上一工序所用的刀具[8]。刀库系统卡刀现象也较常见,如出现掉刀、乱刀等故障。

2.3.1 刀套定位块松动

故障原因:机床使用一段时间后,ARM 在取刀装刀过程中,由于未能与刀库动作协调一致,刀套定位块就会被撞松或错位,如图4所示。

排故及处理:定期检查刀套定位块的工作状态,发现异常及时紧固或更换。

图4 松动的刀套定位块

2.3.2 刀套内钢珠失效

故障原因:因刀具拉钉磨损,撞击变形或产生毛刺而损坏,或刀具装入刀套时的角度不垂直,长时间频繁受力将使钢珠功能失效。

排故及处理:钢珠脱落或钢珠虽在但因其中小弹簧断裂、锈死或钢珠安装孔偏大,都将产生掉刀或拉不紧刀故障,应根据具体情况选择更换维修钢珠、弹簧或刀套。

2.4 刀具故障及排故处理

故障原因:刀柄与拉钉的连接螺纹因抓刀、松刀交替传递的轴向应力而松动或断裂,刀柄的长期频繁使用也会造成刀柄定位锥面的磨损。

排故及处理:定期检查拉钉与刀柄,发现有松动或明显磨损情况时应及时恢复或更换。

另外,刀具因素产生的故障还有刀具超长或超重、刀柄形式或拉钉规格型号与机床主轴或与换刀臂不匹配等情况。

3、结语

由于 ATC上 的很多部件是非标的,当零部件磨损需要更换时,应尽可能选择原厂家的。否则更换的部件如果受到工件材料、加工工艺以及制造精度等的影响时,会导致故障产生的频率提高,所以定制非标准件时,应严把质量检验关,并且长期使用不良的备件还会使得故障发生恶性循环。除本文所述情况外,机床操作控制系统、气源气压是否正常等也是影响换刀卡刀的因素之一。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息