基于德国巨浪 DZ18W 数控机床的升级改造

2021-4-22 来源: 中山市技师学院 作者:林建满

摘要:如何合理利用改造技术将老旧数控机床进行升级优化,是当下需迫切解决的问题。以德国巨浪DZ18W数控机床为例,结合当前最新数控系统功能进行升级改造。阐述了该设备在改造过程中存在的优缺点及技术难点,从数控系统、外围电器控制、部分机械结构3方面进行改造,实现了高速高精的数控机床要求。在工作效率上较改造前的设备提升了约30%,设备故障率降低了约85%,有效提升了机器的整体性能,提高了生产效率,创造了经济效益。

关键词:数控机床;升级改造;高速高精

0引言

自20世纪90年代以来,我国广泛购买和引进国外数控类加工中心或专机,用于加工生产,提高产品的质量及生产效率。这些机器经过近30年的使用,或年久失修,或几经易手,机器的电气部分已是老化或残缺不全,致使故障频繁,不但维修成本急剧上升,而且生产效能已显著下降,整机呈被淘汰趋势。但是,这些国外进口机器在结构设计,机械铸件和装配方面,依然有着行业较高水平。随着计算机科学、

电子电路、电机学等的快速发展,数控系统也在飞速发展,其中NC控制、伺服控制、算法、电机等与之前的数控系统相比,更不可同日而语。因此,本文通过更换新一代的数控系统,对旧的进口数控加工中心进行升级改造,改变旧机器电气老化、故障繁多导致维修成本上升、效能下降的不良情况,保留较高水平的机械结构,从而提高旧型机床的生产效能,为企业创造更高的经济效益。

1、功能分析与系统选型

1.1旧数控机床的现状和功能分析

德国巨浪DZ18W加工中心如图1所示,外观较为陈旧,但依旧不掩盖其高速机的优良设计特点,双主轴配套双刀库和交换工作台,可以快速装夹工件和批量进行产品的加

工。这款机器在企业内主要用于高速的零件铣削和钻孔攻丝。

图1 旧的进口加工中心

1.2加工中心存在的缺点和优点

这款加工中心购买使用已有20多年,主要功能可以实现,但容易出现故障使得生产停机。缺点如下:

(1)电气元器件老化,工作不稳定,设备可靠性下降,影响生产;

(2)机器已过保修期,进口机器维修难,且维修费用很高;

(3)电气元件较老,多数已不生产,维修用的元器件采购成本高;

(4)机器故障,厂家在国外,维修周期长,停机时间久,没保障;

(5)数控系统年代久远,与新系统相比,功能不强大,与厂家同机型的最新款相比,机器整体效能低。

这些缺点,使得继续使用此款机器的成本高,经济效益低。优点如下:

(1)紧凑特殊的双主轴结构,有利于快速生产;

(2)交换工作台的设计,使得一边加工的同时,另一工作台可进行工件的装夹,在工厂进行智能升级时,可完美配套机械手,在加工的同时进行工件的安装或者拆卸,为后续的智能生产提供了良好基础;

(3)整机结构设计理念超前,同厂同机型的最新款依然沿用这种结构设计。

综上所述,如果能在保留优良设计结构的基础上,对系统等电气部分进行升级改造,那么将使这台机器重新焕发光彩,为企业带来良好的经济效益。

1.3机床功能分析和升级改造

这台加工中心的改造重点在于系统电气部分和少量的机械外围部分,而保留原有的超前机械结构设计。对机床,分机械、控制、外围三大方面进行分析。

1.3.1控制部分

机床有X轴、Y轴、Z轴3个进给轴,2个主轴,2个刀库和交换工作台。交换工作台旋转由1个伺服电机和1套液压装置控制。

(1)进给轴。立式加工中心结构的三轴进给,对比现在的机器,进给速度较慢,效率相对低。

改造办法:采用新型伺服电机进行改造,并配以较大螺距的丝杆以提升进给速度,提高加工效率。

(2)交换工作台。转台机械性能良好,但液压站使用年份已久,很多检测元件容易出现不稳定,从而发生故障。

改造办法:采用新型伺服电机替换原有转台的电机。对控制转台的液压站进行整体更换。

(3)双主轴。两个主轴同时进行刚性攻丝、钻孔,以及同转速铣削的工艺。随着加工工艺的发展,主轴转速不高的情况较难满足现在使用要求,效率欠缺。

改造办法:根据企业现在最新的加工工艺,重新选择主轴电机,并配高速主轴,以满足现在工艺的高精高效的要求。

对于两个主轴同时进行刚性攻丝、钻孔的工艺,可以采用Fanuc系统的“主轴简易同步控制”功能。主轴简易同步控制可以将2个主轴作为主控主轴、从控主轴予以结合,以使得刚性攻丝、通常的主轴旋转控制隶属于主控主轴的控制的形式。这个功能可以在M系列的串行主轴上进行使用。主轴简易同步控制中的指令,它对主控主轴的指令同样对从控主轴也有效。

随着工艺的发展和变化,需要增加考虑一些人性化操作,如一个主轴出现故障进行维修时,可以很简单地让另一个主轴进行动作,避免机台停机,造成影响。

(4)双刀库控制。可以配合2个主轴同时进行换刀,但很大部分的换刀逻辑都在pmc内处理,一旦换刀出现错乱和故障后,取消报警和恢复刀库动作等较为繁琐且有难度。

改造办法:重新编辑刀库的顺序控制程序,并加以简化,以降低维修难度。

1.3.2机械部分

整体的设计结构和机床主体不改变。对常出现故障的局部进行改造。

(1)主轴。这是最常使用的部件,易出故障,且之前的设计转速无法达到现在的工艺要求。

改造办法:更换为目前国内较为常见的高速主轴。

(2)三轴丝杆。易出故障,且之前的设计速度满足不了现在的使用要求。

改造办法:更换为市场较常见的丝杆,同时加大螺距,以提高进给速度。

(3)刀库。使用已久,换刀执行部件和检测元件质量老化下降,旧刀库的设计逻辑繁琐。

改造办法:采用常见的高速刀库进行更换,同时提高换刀效率。

1.3.3外围电气部分

电气元件使用时间久,线材老化等,都使得电器质量下降,灵敏度降低,容易出现误动作,产生报警故障。采用新电气元件和线材替代旧品的办法进行改造。

2、方案实施

2.1控制部分的升级改造

2.1.1系统的整体配置

根据机床原有电机规格和改造的功能要求和性价比等因素,选择了Fanuc公司的0iMD系统,选择配置了主轴简易同步控制功能,以及最新的NC软件和伺服软件。配套具有高速响应的ai系列的伺服驱动和伺服电机,使得在满足机台原有功能的基础上,又能提升了整体的控制性能,达到先进应

用行列。升级整体配置:控制系统为0iMD;驱动器为aiPS55+ aiSP22 + aiSP22 + aiSV80 / 80 + aiSV40 / 40;伺服电机为aiF8 / 3000 + aiF8 / 3000 + aiF12 / 4000 + aiF12 / 4000;主轴电机为aiI15 / 12000。采用新配置,使得主轴电机的转速从原来的8 000 r/ min提升到了12 000 r/ min,伺服电机的转速最高提到了4 000 r/ min。

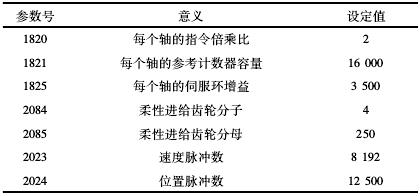

旧系统的电流控制为HRV1控制,此次选配的0iMD系统采用了新一代伺服控制理念,高速电流响应采用了HRV3控制,大大提高了伺服响应,使得机器的高速高精度控制变成了可能。丝杆的螺距从原来的10 mm提升到X轴和Y轴为12 mm,Z轴为16 mm。这样,X/ Y轴的速度提高到了36 m/ min;而Z则提高到了48 m/ min。相比原来XYZ三轴均为24 m/ min的移动速度,改造后整体速度提高了约66%,可与目前进口机器的速度相比。变换丝杆后需设置与指令、检测、齿轮比之类的伺服参数,以使得机器得以精确平稳地运行。以Z轴为例,设置如表1所示。

表1Z轴基本伺服参数设置

2.1.2主轴控制

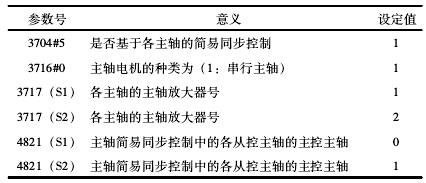

新一代的主轴驱动和主轴电机,在主轴指令的响应上以及转速上有很大提升,刚性攻丝和铣削能力也加强。双主轴采用的主轴简易同步控制,在满足功能和参数设置(表2)的前提下,通过辅助功能代码(M代码)触发主轴简易同步控制信号来实现,主轴简易同步控制信号为G64#6(ESRSYC),这样可简单进行主轴简易同步控制的开启与闭合。

表2 主轴简易同步控制的主要参数

简单起见,通过对主控主轴进行指令的方式来实现主轴的速度旋转控制与刚性攻丝控制。双主轴的主轴定向,则考虑了配合刀库是单侧还是双侧同时换刀的方式进行调试。在日常使用和维护中,需要在非同步控制状态下进行,比如在工件对刀时需分别旋转主轴来对刀等。所以通过不同的M代码来执行不同的状态,如表3所示。

表3 双主轴使用的M代码

2.1.3双刀库控制

重新编辑了双刀库的顺序控制程序。一方面简化了刀库的使用信息提示和不必要的报警信息,另一方面利用系统提供的宏程序与PMC的接口信号,不再把所有的逻辑都在PMC内处理,而是以宏程序与PMC相结合的方式进行。使用系统标准配置的M代码调用子程序和辅助功能,简单便捷。

(1)刀库实现功能

提供不同时的单侧换刀功能,两个刀库可以单独与对应的主轴进行换刀;提供双侧同时对应主轴进行换刀的功能。

(2)宏程序的调用功能

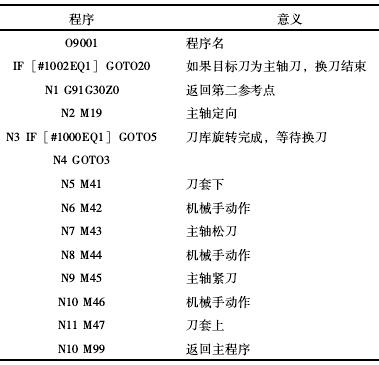

使用“利用M代码进行的子程序调用”简单实现换刀程序的调用。通过事先在参数中设定一个调用子程序的M代码,即可调用子宏指令O9001 ~ O9009。这种使用M6调用O9001子宏程序的方法,在参数NO 6071中设定6。

(3)宏程序与PMC的接口地址应用对系统变量进行赋值和读取,来实现对接口信号的输出和输入。

(4)编辑宏程序宏程序编辑如表4所示。

表4 换刀宏程序程序

2.2机械部分和外围的改造

在机械方面,更换了市场上常见的容量为24把刀的快速机械手原盘刀库,丝杆换成较大螺距的品牌丝杆。在外围电气方面,对应更换成西门子和施耐德品牌的接触器等。

3、结束语

本文通过对旧数控机床的升级改造,保留了进口机器优良的结构设计和机械特性;解决系统、电器和常用部件隐患较多的问题;大大降低了企业的维护成本;改善了机器的操作性能,增加了人性化操作设计;大大提高了机器的生产效能,为企业创造良好的经济效益。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息