FANUC 高速加工功能在模具加工中的应用

2024-6-28 来源: 东莞市德勤教育科技有限公司 作者: 赖伟杰

【摘要】: 以结果对比的方式对发那科经济型数控系统的模具加工功能进行试验,采用具有典型特征的行位镶件试切加工,并调用发那科系统AI 轮廓控制功能的各个精度等级或修改对应的系统参数,使机床实现快速、精确的伺服控制,改善机床的动态特性,最后对得到的不同加工质量的曲面进行分析。

【关键词】:高速加工;AI轮廓控制;数控系统;加工质量

AI 轮廓控制是发那科高速加工功能中的一项,对工件质量要求较高时普遍采用此控制方式。FANUC 数控系统提供多种高速、高精度控制功能,可使系统在加工过程中增加程序预读段数,预知加工轨迹,从而提前做出判断。还可以通过对相应参数的调整,达到优化表面质量、减小形状误差、提高加工效率等目的。

1. 制造前准备

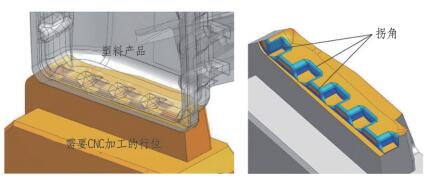

(1)产品分析 试验产品是某品牌汽车进气室模具中的行位镶件,如图 1 所示。镶件与塑胶产品模型通过软件求差运算得到的曲面造型尺寸为 74mm×17mm,曲面最小凹处拐角半2.23mm,造型表面无内尖角和多轴加工特征(见图 2)。

图 1 需要 CNC 加工的行位镶件 图 2 曲面上多处的拐角

该汽车进气室产品通常在高温下工作,属于无法直接看到的汽车内部件,其表面质量要求较低,选用 PA66+30% 玻璃纤维作为塑胶产品的材料。加入 30% 玻璃纤维后,尼龙材料尺寸稳定性、耐热性和耐老化性都有提升。PA66 材料在注射模具过程前的熔化温度达到 230~280℃,由于模具的温度需要达到80~90℃才有良好的结晶度,所以其模具钢材要具有耐高温的特性。选用1.2738 模具钢作为行位镶件材料,该模具钢具有相对优越的力学性能、良好的可加工性和较高的出厂硬度。

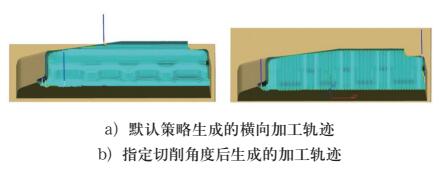

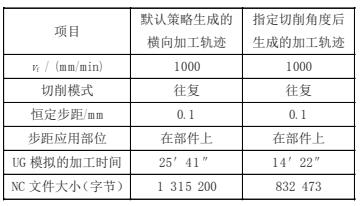

(2)加工轨迹优化对比 在 UG NX 软件中的“固定轮廓铣” 选项(尤其是该选项下的 “驱动方法” 选项)中合理地设置参数,可以获得更优化、更快速的铣削刀轨。如图 3 所示,“驱动方法” 选择 “区域铣削”,点击 “生成刀轨”,默认生成了平行于加工坐标系 X 轴的加工刀轨(见图3a)。考虑到该产品有较多相同的拐角特征,所以重新指定 “区域铣削” 中的 “切削角” 参数,在 “切削角” 选项下选择 “矢量”,指定 “矢量”平行于加工坐标系的 Y 轴,随后点击 “生成刀轨”,得到了一段旋转 90°后的切削刀轨(见图 3b)。

图 3 加工轨迹

两段加工刀轨通过UG软件生成刀轨报告(见表 1),对比发现 : 在相同的进给速度、切削模式、刀轨步距、驱动方式和轨迹精度的条件下,两个刀轨后处理得到的 NC 代码大小不同,分别是 1315 200 字节和 832 473 字节,因此程序长度是影响加工时间的主要原因。

表 1 UG 软件报告的刀轨参数

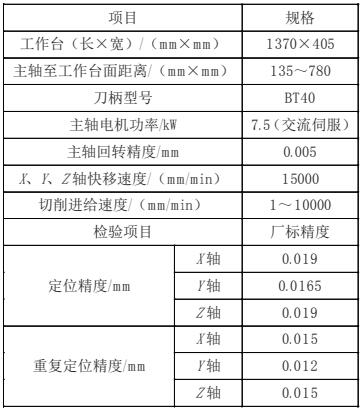

(3)制造装备的选择 模具中的零件对精度要求高,其加工设备不但要具有数控功能,还要有能适应加工条件的力学性能。本产品的加工选用了制造车间里搭配有 FANUC Series0i-MateMD 操作系统的国产加工中心(加工中心的主要性能参数见表 2),该 FANUC 操作系统原有的先行控制功能已升级为 AI 轮廓控制(AICC Ⅰ)功能,在软件驱动上改善了机床的机械运动性能。选用以 X、Y 轴为线轨、Z 轴为硬轨的机床设备,主轴安装的刀柄是数控机械加工主流的 BT40 刀柄,机床最高转速可达 8000r/min,其通用性可满足常规的加工工序。

表 2 数控铣床捷甬达 VCM1050 主要性能参数

为了避免对比加工结果时外来条件的干扰,精加工时使用相同的刀具和相同浓度的切削液,采用相同喷射力度并关闭油雾收集器等外部设备。

2. FANUC 0i Mate-MD 数控系统高速加工功能调试

(1)FANUC 0i-Mate-MD 系统中的 AI 轮廓控制功能 通过 AI 轮廓控制功能可以实现进给速度的加快,伺服系统的延迟和加、减速的延迟,从而减少机械加工中的形状误差。

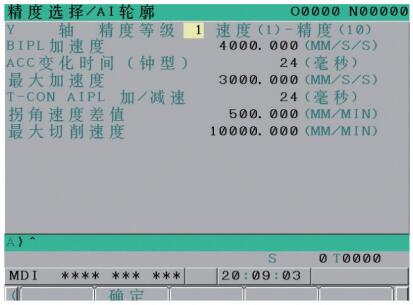

图 4 0i-Mate-MD 系统精度选择界面

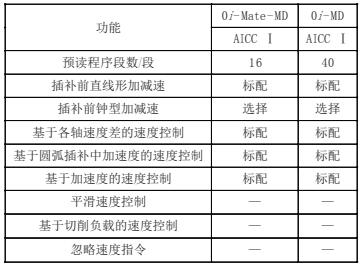

如图 4 所示,可通过系统设定界面检查该FANUC 系统中是否具有 AI 轮廓控制功能,在机器上依次按 “SET” “+” “精度 LV” 键。如果系统有 AI 轮廓控制功能(AICC),则可设定速度优先或精度优先的参数集,从而在加工时指定适合加工条件的精度级。当系统内设定的加工条件仍无法满足零件的加工需求时,可以单独调整相应的参数号来改善加工条件。0i-Mate-MD 和0i-MD 系统 AICC Ⅰ功能具体可选择条件见表 3。

表 3 0i-Mate-MD 和 0i -MD 系统 AICC Ⅰ功能

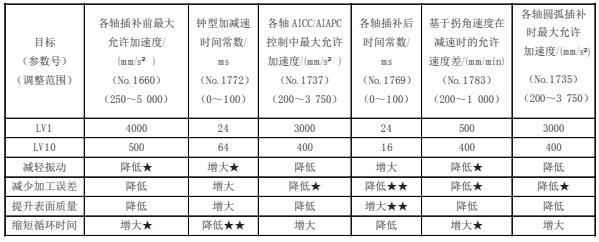

0i-Mate-MD 系统中 AICC Ⅰ功能对应的功能参数设定见表 4。

表 4 0i-Mate-MD 系统中 AICCⅠ功能对应的功能参数设定

(2)发那科 AI 轮廓控制功能(AICC Ⅰ)启动指令 在 0i-Mate-MD 系统使用 G05.1 时,务必利用单程序段指定。当各程序文件需要调用不同的加工条件时,需要以 G05.1 Q1 Rx 的方式选择加工条件,如使用 G05.1 Q1 R10,则接下来将以精度优先的方式运行该段程序后的指令。程序结束前应该指定 G05.1 Q0,需要利用单程序段指定该指令,也可用复位来解除 A I 轮廓控制方式。

以上启动方式对应 0i-MateMD 系统参数号No.1604#0,当 #0 的值置 1 时,执行加工程序时将自动开启 AI 轮廓控制功能,当 #0 的值置 0时,可以用 G05.1 Q1 程序段将 AI 轮廓控制功能生效。

( 3 )AI 轮廓控制功能(AICC Ⅰ)调整控制 AICC Ⅰ方式下的加、减速度方法有三种 : ①通过加工程序指定 v f 作为基准速度。②在 G05.1 Q1 Rx 程序段中指定 “x” 的精度等级。③设定对应参数号的值。

在 AI 轮廓控制功能下,若指定速度超过系统设定的进给速度,系统将进行插补前加、减速控制,通过预读程序段自动控制进给速度。进给速度也可通过设定以下参数进行控制 : ①各轴插补前最大允许加速度 No.1660。②各轴 AICC 控制中最大允许加速度 No.1737。③基于拐角速度在减速时的允许速度差 No.1783。④各轴圆弧插补时最大允许加速度 No.1735。

3. 加工结果分析

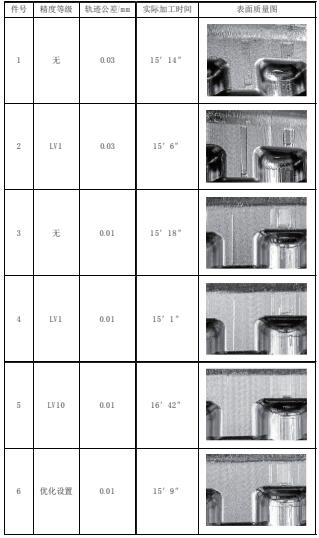

加工结果汇总见表 5,从 1 号件和 2 号件的加工表面质量图可以看出,在相同刀具和加工轨迹的情况下,将系统参数 No.1604#0 置 1 后,修改功能启动参数前后的程序,加工时间仅相差 10s 左右,AI 轮廓控制功能加工的刀纹较平顺,表面刀纹方向平行于加工轨迹,但曲面的加工效果不理想。

表 5 加工结果汇总

随后通过修改加工轨迹的公差,将轨迹公差提高到 0.01mm,NC 文件的大小也随之提高了 1/3,小线段进给增多。1 号件和 3 号件的轨迹长度相同,轨迹公差分别为 0.03mm 和 0.01mm,程序实际加工时间相差不大,刀纹随着轨迹的公差提高而更平滑。但在大文件程序加工中,因系统预读程序段少,在加工陡峭面时机械会发生振动和多次停顿,导致表面仍有明显的缺陷。

对比 4 号件和 5 号件,加工时均开启了AICC Ⅰ功能,两件采取不同的精度控制等级,4 号件为 LV1(速度优先)级,5 号件为 LV10(精度优先)级,进给速度最高为 1000mm/min。汇总加工结果可得出,设定在精度优先级的情况下得到的加工表面质量有明显的改变,平面缺陷也得到改善,曲面拐角更平滑,但程序实际加工时间相比速度优先级长 9%。

6 号件与 5 号件平面和拐角特征相似,但实际加工时间有小幅度降低。这是因为在加工前分别调整了系统参数 No.1772(32) 和No.1783(500),减小加工时的钟型加、减速时间常数和微调拐角减速时允许的速度差参数可以加快程序插补前的加速度,从而加快程序运行速度并保持拐角的加工精度。

4. 结语

通过实际加工和观察,对 FANUC 0iMate-MD 数控系统的 AICC Ⅰ功能有了更多了解。在 UG NX 8.5 软件中对本次加工的刀具轨迹进行优化和仿真加工,结合实际加工设备考虑加工轨迹的方向,尽量减少加工时出现的拐角振动。当开启 AICC Ⅰ功能,处于 LV1(速度优先)级的状态时,机床的各轴均处于在程序设定的最快进给速度,此时机床各轴的伺服负载均处于 30%~40%;在调用 LV10(精度优先)级时,当遇到陡峭面或加工拐角,机床各轴的伺服负载均处于 20%~33%,其机床的进给指令不断发生变化,使机械传动更加平稳,从而得到更好的加工质量。AICC Ⅰ功能没有绝对的高速、高精度,如果要高精度,在遇到圆弧或拐角处必须适当减速,如果要高速度加工,必然会造成较大的跟随误差。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息