【摘要】随着航空发动机性能要求越来越高,各大主机生产厂对叶片加工精度要求也越来越高。目前,航空发动机的叶片制造方法主要有电解加工、铣削加工、精密锻造、精密铸造等。

叶片作为发动机的相关重要部件之一,其在航空发动机制造中所占比重约为30%。由于叶片形状复杂、尺寸跨度大(长度从20mm~800mm)、受力恶劣、承载最大,且在高温、高压和高转速的工况下运转,使得发动机的性能在很大程度上取决于叶片型面的设计制造水平。为满足发动机高性能、可靠性及寿命的要求,叶片通常选用合金化程度很高的钛合金、高温合金等材料制成;同时由于叶片空气动力学特性的要求,叶型必须具有精确的尺寸、准确的形状和严格的表面完整性。

随着航空发动机性能要求越来越高,各大主机生产厂对叶片加工精度要求也越来越高。目前,航空发动机的叶片制造方法主要有电解加工、铣削加工、精密锻造、精密铸造等。其中,数控铣削加工由于加工精度高、切削稳定、工艺成熟度高等优点而被广泛应用。然而由于叶片零件壁薄、叶身扭曲大、型面复杂,容易产生变形,严重影响了叶片的加工精度和表面质量。如何严格控制叶片的加工误差,保证良好的型面精度,成为检测工作关注的重点。叶片型面是基于叶型按照一定积累叠加规律形成的空间曲面,由于叶片形状复杂特殊、尺寸众多、公差要求严格,所以叶片型线的参数没有固定的规律,叶片型面的复杂性和多样性使叶片的测量变得较为困难。传统的检测方法无法科学地指导叶片的生产加工,随着汽轮机、燃气机等制造业的发展,要求发动机不断更新换代,提高发动机的安全性和可靠性;先进技术的体现在于叶片的改进与创新,从而必须提高叶片制造技术水平,同时要求叶片加工测量实现数字化,体现其精准度,精确给出叶片各点实际数值与叶片理论设计的误差。且随着我国航空发动机制造企业的迅猛发展,发动机叶片数量大、种类多,检测技术面临着前所未有的机遇和挑战。

目前,在国内的叶片检测过程中,传统的标准样板测量手段仍占主导地位,效率低下、发展缓慢,严重制约着设计、制造和检测的一体化进程。为适应快速高效检测要求,目前西方发达国家已普遍采用三坐标测量机对叶片进行检测。由于航空发动机叶片的数量大、检测项目多,三坐标检测技术的引入很大程度地改善了叶片制造过程中检测周期长、检测结果不准确以及由于和外方检测方式不一致所导致的检测结果差异过大的问题。三坐标检测所特有的适用性强、适用面广、检测快速、结果准确的这一优点,使得三坐标测量机在叶片生产企业得到广泛应用。近年来,随着我国航空工业的发展,三坐标测量机在叶片生产主机厂家逐渐得到普及。但由于叶片型面复杂、精度要求高,不同厂家的测量方式、测量流程和数据处理方式不同,导致叶片的测量结果不一致,测量工作反复,严重制约着叶型检测效率的提高。

叶型检测难点具体表现为:

(1)测量精度和效率要求高。叶片型面的测量精度直接反映制造精度,通常要求测量精度达到10μm,甚至1μm。因此对测量环境要求严格苛刻,通常需要专门的测量室。叶片是批量生产零件,数量成千上万,应尽可能提高测量速度和效率。生产车间和测量室之间的反复运输和等待,使得检测效率低下。

(2)测量可靠性要求高。叶片测量和数据处理结果应反映叶片的实际加工状态,这样才能保证叶片的制造质量。

(3)数据处理过程复杂。叶片图纸上不但有叶型、弦长、前缘后缘半径等尺寸误差要求,还有叶片的形状轮廓、弯曲、扭转、偏移等形位误差要求。利用三坐标测量机获取的测量数据存在噪点,通常需要对原始的测量点集进一步简化,提取不同的尺寸和特征参数;还需进行复杂的配准运算,迭代求解叶片的形位误差。其中算法选用不同得到的误差评定结果各有差异,导致整个处理过程复杂。

叶片测量新技术

(1)基于数字样板叶型检测方法。

标准样板是根据叶片的理论型线设计制造的与叶型截面对应的母模量具,使用叶片固定座(即型面测具)把叶片固定后,用处于理想位置的叶盆标准样板和叶背标准样板检查叶盆、叶背型面间隙,并反复调整叶片空间位置,以型线的吻合度作为衡量其是否合格的依据。叶型设计图多以透光度,或相对误差来表示,如±0.15mm。这个比对误差实际上并不是单纯的形状误差,而是形状误差、尺寸误差、位置误差三者的综合体。

针对标准样板法的特点和存在的缺点,西北工业大学研究了基于数字样板的检测方法。数字样板检测方法是基于标准样板法的原理,利用数字化测量手段获取测量数据,然后利用虚拟的数字样板,与实测的数据进行匹配,在公差约束条件下达到最佳匹配。最后在该最佳姿态下,求解叶型各项形位误差。下文将数字样板检测方法归纳为三个主要过程:实物样板数字化、匹配过程模型化、误差评定过程自动化。实物样板数字化是将传统的实物样板转换为CAD模型,以数字模型的方式进行样板比对和误差评定。由叶片设计模型构造的三维CAD模型,它包括了加工叶片完整的截面几何信息、基准信息,是数字样板法误差评定的模型基础,可以进行表面轮廓度分析、叶型特征参数和形位误差的分析和评定。对于数字样板法的原始测量点集,主要通过CMM测量获得。在数字样板构造的基础上,通过匹配过程的模型化对测量数据和数字样板自动进行调整。针对数字样板法中的原始测量数据,通常需要进行数据预处理,获取真实有效的型面测量数据参与数字样板检测。其中,数据预处理包括测量点去噪、测头半径补偿、坐标变换、测量点与曲面的配准、测量点排序等。其中,数据处理的第一步,就是对得到的型面测量点进行去噪,筛选有效的测量数据。其次,CMM测量得到的数据是测头球心数据,必须进行测头半径补偿。对于叶片测量时的装夹引起的系统误差,在样板匹配前必须进行坐标系对齐来消除。

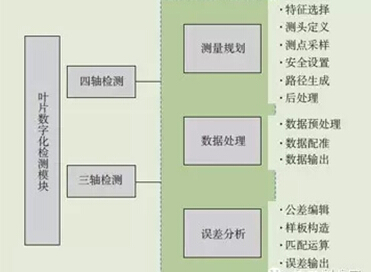

图题:基于数字样板的叶片检测模块功能结构

(2)叶片高速连续扫描技术。

为提高整体叶盘叶片的检测效率,雷尼绍公司近年来开发了SPRINT高速扫描系统。与传统的机内测量技术相比,SPRINT叶片测量系统可以显著缩短测量循环时间,对叶片前边缘也能提供精确出色的测量结果,可以为叶片自适应加工、工序间检测等提供很好的检测数据。叶片测量分析软件可通过数控机床控制器上的Productivity+™CNCplug-in直接运行,因此测量数据可通过宏变量自动提供给数控机床,也可以自动提供给连接的计算机进行下游数据处理。SPRINT系统配备的OSP60SPRINT测头每秒可以采集1000个3D数据点,从而可以满足叶片在机快速检测的要求。

利用SPRINT系统进行测量时,在CNC机床上分别从四个方向对叶片进行测量,从而避免在测量过程中发生测头与工件之间的碰撞干涉。在测量之后,四部分的测量数据将被拼合成一个完整的叶片测量数据集。SPRINT系统可以用于加工过程中工序间的检测,以确保产品的加工过程正确。同时,还可以作为加工完之后的质量检测使用。

结束语

加工过程中以及加工后的型面误差检测是确保叶片加工质量符合公差要求的必要手段。随着测量技术的不断发展,逐渐发展处快速、简易、高效的叶片测量与数据处理技术。同时,随着智能加工技术的发展,在机快速检测技术将推动叶片加工质量与成品率的提升。在这一发展过程中,需要重视和建立叶片在机测量和加工质量的评估标准,从而为这类技术的推广使用奠定基础。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com