基于三维扫描仪和三线摆的动力总成惯性参数测量

2017-1-13 来源:哈尔滨工业大学 作者:姜晓军,杨建国,周天鹏

摘要:在汽车发动机悬置系统设计过程中,动力总成惯性参数测量是一个必要环节,其中包括动力总成的质心,转动惯量和惯性积测量。本文提出一种三线扭摆结合三维扫描仪和发动机三维数字模型的动力总成质心与惯性参数的测试方法,其主要特点是采用三维扫描仪扫描测试中的动力总成,将扫描数据与动力总成的三维实体模型相比较来获得相关角度,可以避开复杂的坐标变换,简化了数据处理;另外可实现发动机和变速箱的分体测试,由于被测物比总成重量轻,所以测试操作方便,而且对悬吊装置的强度要求低。对实验台的标定表明,试验台具有较高的实验精度;对某型汽车动力总成的质心与惯性参数测量与计算表明,该方法简易、可靠。

关键词:动力总成;三线扭摆;三维扫描仪;惯性参数测量

0. 引言

随着汽车产业的快速发展,对汽车NVH特性的等)是进行发动机悬置系统设计的必要参数。研究日益受到重视。发动机悬置系统作为汽车主要刚体惯性参数的测量方法大致可分为落体测试法,振摆测试法,三维实体造型计算和基于试验模态分析的参数识别法。其中三维实体建模需要建立详细的实体造型,工作量过于巨大。基于实验模态的参数识别法,由于其识别原理复杂,未在工程中得到广泛应用。2001年,P.L.RingegIli旧1等人针对当前复杂刚体惯性参数测试仪器结构、价格昂贵等缺点,提出了一种改进的三线扭摆惯性参数法,该方法结构更为简单,采用上下双圆台的结构,以圆台中心为圆心,钢丝绳的连接点在某一半径的圆周上隔1200均匀分布,连接上下圆台,该实验台在测量复杂物体惯性参数时,具备较高的测试精度。2010年,上官文斌¨o等人提出在三线扭摆实验台中心圆台下方加装万向节,以保证被测件始终自然下垂,使质心始终落于实验台中心扭摆轴上,有效的将被测物体的质心测量和惯性参数测量相结合,简化了测试流程。但是试验台中心扭摆轴与总成坐标系三个坐标轴夹角的测量借助三坐标仪,惯性参数计算时需要对测试数据在地面固定坐标系和总成坐标系之间进行复杂的坐标变换。

本文对三线扭摆惯性参数测量方法进一步改进,以其简化计算流程和实验台的重量。

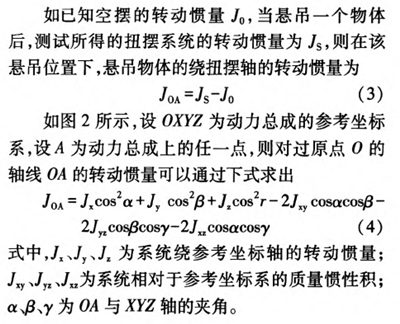

1.三线扭摆测量原理

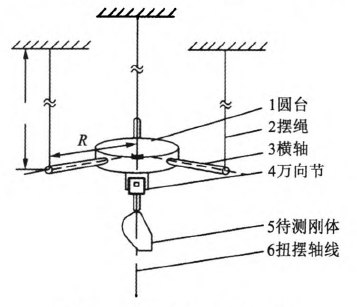

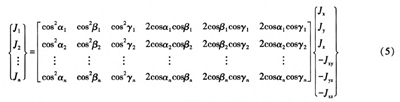

三线扭摆实验台的示意图如图1所示。

图1 三线扭摆实验台不意图

1.1质心的测试原理

根据万向节的运动特性,当万向节一端连接一形状复杂的物体时,物体的质心自然落在扭摆轴上。即经过3次不同的悬吊后,三次扭摆轴的交点即为被测物的质心。

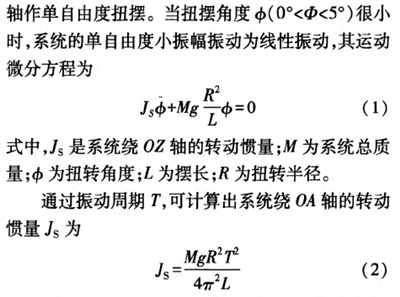

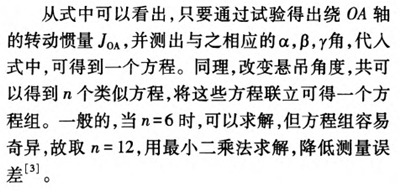

1.2惯性参数测试原理

通过对动力总成施加一个较小的绕圆台中心垂线的扭转力矩,使三线扭摆和动力总成一起绕伽

图2动力总成参考坐标系

2.三线扭摆测试装置

本文采用的测试装置如图3所示。

2.1碳纤维上下圆盘

碳纤维重量轻、强度足够大,所以采用碳纤维材料作为三线扭摆的上下圆盘可减少实验台重量80%左右。

2.2万向节

在三线扭摆实验台中心圆台下方加装万向节,以保证被测件始终自然下垂,使质心始终落于实验台中心扭摆轴上,有效的将被测物体的质心测量和惯性参数测量相结合,简化了测试流程旧o。

2.3三维扫描仪

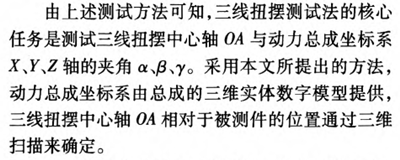

三维扫描仪的作用是扫描测试中的动力总成,将扫描数据与动力总成的三维实体数字模型相比较来获得为扭摆中心轴0A与动力总成坐标系x、y、z

图3三线扭摆测试装置

现代发动机和变速箱设计一般都依赖计算机,因此形成产品的发动机和变速箱一般都具有其三维实体数字模型。

采用三维扫描仪扫描测试中的动力总成,可以避开复杂的坐标变换,简化了数据处理H。51。所搭建的三线扭摆实验台参数包括空摆质量M、摆长£、扭转半径R。扭转半径尺为0.3m,空摆质量肘、摆长£需要标定得到。

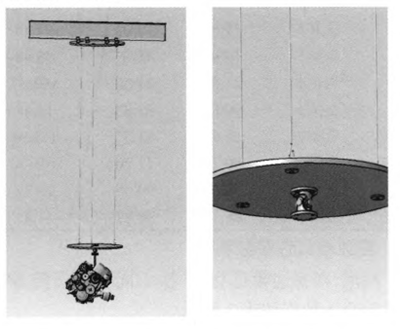

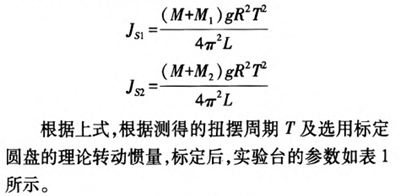

3.三线扭摆实验台标定

标定的目的有两个,一个是标定实验台参数;一个是标定实验精度。

3.1实验台参数的标定

由于空摆质量M和摆长£的测量存在误差,因此需对其进行标定。采用两块标准铁制圆盘进行标定。圆盘1尺寸约为390mm×20mm,质量为20kg,圆盘2尺寸约为320蚴×15咖,质量为10kg。通过理论计算可获得其转动惯量的理论值。对选用的2个圆盘进行转动惯量测试,对本三线扭摆实验台进行标定。

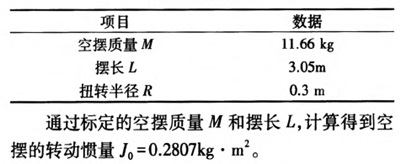

表1试验台参数

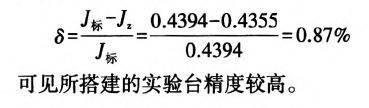

3.2试验精度

对圆盘2的转动惯量的测量值和理论值进行对比,计算其相对误差如下。

4.动力总成质心和惯性参数的测试步骤

a)定义动力总成间的参考坐标系;

b)对动力总成进行某一姿态下的悬吊;

c)利用三维扫描仪对该姿态下的动力总成进行扫描;

d)稳定触发扭摆装置,使实验台在5。范围内自由扭摆,测量扭摆周期;

e)重复步骤b—d,对动力总成进行12次不同姿态下的悬吊和测量。

5.动力总成质心和惯性参数的分体测试法

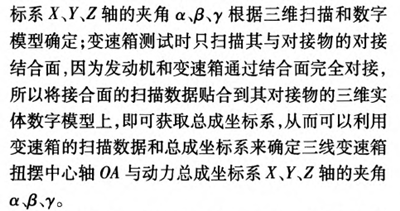

由于发动机和变速箱共用同一个总成坐标系,所以实际上只要具有发动机的三维实体数字模型即可。这就提供了一个方法,将发动机和变速箱分开测试,然后通过计算合成动力总成的质心和惯性参数。具体的做法是,发动机和变速箱分别测试。视发动机和变速箱为对接物。由于发动机具备三维实体数字模型,则三线扭摆中心轴似与动力总成坐

分别测定发动机和变速箱的质心和惯性参数后,根据合力矩定理即可确定总成的质心和惯性参数。实际运用中可以借助ADAMS等软件完成。动力总成的发动机和变速箱分体测试具有以下优点:a)只需要一个具备三维实体数字模型;b)由于悬吊重量下降,所以测试操作方便;c)对悬吊装置的强度要求低。

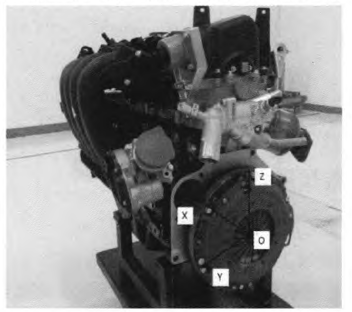

6.某型动力总成质心和惯性参数测试

利用上述动力总成的分体测试法,对某汽车动力总成的质心和惯性参数进行了实际测试。

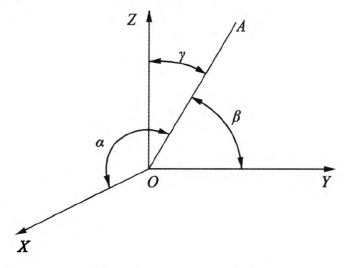

6.1动力总成参考坐标系

动力总成参考坐标系如图4所示:以发动机曲轴圆心投影到变速箱与发动机连接法兰面上的点O为坐标原点,曲轴方向为X向,垂直于气缸中心线向上为z轴正方向,l,轴方向满足右手定则。

图4动力总成参考坐标系

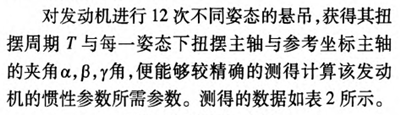

6.2发动机惯性参数测试

表2发动机测量数据

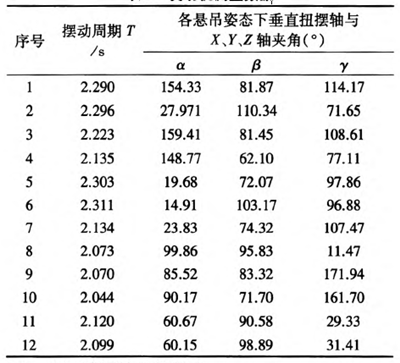

6.3变速箱惯性参数测试

同理,对变速箱进行12次不同姿态下的悬吊,测得的原始数据如表3所示。

6.4数据处理

6.4.1总成的质心

从发动机和变速箱的扫描数据中分别选取三次悬吊的扫描数据,得到其点云文件。将发动机的扫描数据导入CAnA中与发动机数字模型贴合三次,如图5中圆圈部分所示(一次贴合),可找到发动机的质心;将变速箱的扫描数据导入cArllA中与发动机数字模型的接合面贴合三次,即可找到变速箱的质心。

表3变速箱测量数据

图5发动机质心求解

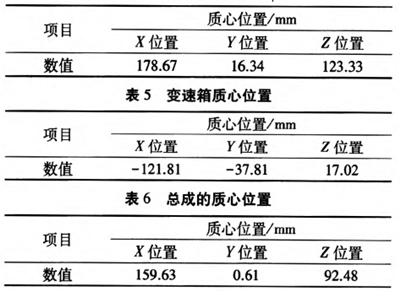

表4~6分别为发动机、变速箱及动力总成的质心位置。

表4发动机质心位置

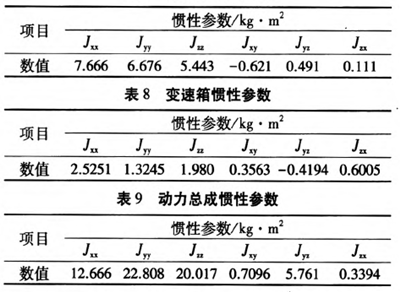

6.4.2发动机转动惯量与惯性积

得到测试数据后,可根公式(5)分别计算出发动机,变速箱在总成坐标系下的转动惯量和惯性积如表7—8所示。动力总成的惯性参数本文采用ADAMS计算得出如表9所示。

表7发动机惯性参数

7.结论

本文对动力总成传统的质心和惯性参数的三线扭摆测试方法进行了发展,提出了三线扭摆结合三维扫描仪和发动机(或变速箱)数字模型的质心和惯性参数的测试方法。

(1)采用本文所提出的方法,尽管需要发动机的三维实体数字模型,但是可实现发动机和变速箱的分体测试,由于被测物比总成重量轻,所以测试操作方便,而且对悬吊装置的强度要求低。

(2)与传统三线扭摆试验台相比,本文所搭建的实验台中间圆台采用碳纤维材料,可以大幅减小实验台整体的重量,结构更为简单轻便,更具可操作性。

(3)采用三维扫描仪等精密仪器对被测体与实验台的二者位置关系进行测量,可以避开复杂的坐标变换,简化了数据处理。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息