定梁龙门移动式数控龙门镗铣床总体方案设计

2016-10-17 来源:沈机集团昆明机床股份有限公司 作者:彭梁锋,王元伦,张文坤,李绍萍

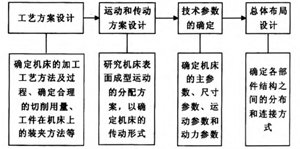

摘要:从工艺方案设计、运动和传动方案设计、主要技术参数的确定、整机布局设计4个方面完成了某型数控龙门镗铣床的总体方案设计,构建了一套切实可行的机床总体方案设计流程,为该机床下一步设计制造的顺利完成铺平了道路。

关键词:数控龙门镗铣床;总体方案;设计流程

机床的总体方案设计是机床设计中的重要部分.对机床的技术性能和经济适应性有着决定性的影响。某型数控龙门镗铣床是一型大型定梁动龙门数控龙门镗铣床,其总体方案设计的主要内容‘卜21如图1所示。

图1总体方案设计的主要内容

该型数控龙门镗铣床是一种通用机床,工艺适用范围广,主要加工基础大件、板件、盘类件、壳体件等多种类型的零件。对于通用机床,常选用在该机床上用得最多的常用工序或极限工序和与此相应的切削用量,构成通用机床的典型加工条件。确定典型加工条件是计算机床运动参数和动力参数的前提。该数控龙门镗铣床典型加工条件选择如下:

(1)用硬质合金双刃镗刀镗灰铸铁孔:刀具直径d=1 000 mm,工件材料为蚴,切削速度秽=125m/min,进给速度厂=15 mm/min,切削深度口。=15 mm。

(2)用高速钢钻头钻削灰铸铁工件孑L:刀具直径d=80 mm。工件材料为HT200,切削速度/3=10m/min,进给量厂-40 mm/min。

(3)用硬质合金端面铣刀铣灰铸铁平面:刀具直径d=350 mm,刀齿数为20,工件材料为H'1200,切削速度秒=137.4 m/min,进给量厂=500 mm/min,切削深度口。=10 mln,切削宽度Ⅱ。=300 mm。

1 .机床运动和传动方案设计

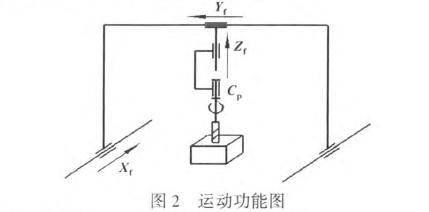

机床加工的实质在于通过加工刀具和工件之间的相对运动,使刀具刀刃对工件毛坯产生切削作用,把毛坯上多余的金属切掉,而使零件的加工表面成型。该型数控龙门镗铣床需要实现大重型零部件复杂型面的加工,为此需要实现x、y、z三轴联动(加装AC铣头后可实现五轴联动),采用伺服控制保证传动系统传递给定的扭矩和转速。为减轻移动部件的质量,提高加工精度,运动分配采用工件固定不动、刀具具有3个垂直方向的直线运动的方式。最终设计该型数控龙门镗铣床的运动功能图如图2所示。

1.1主运动

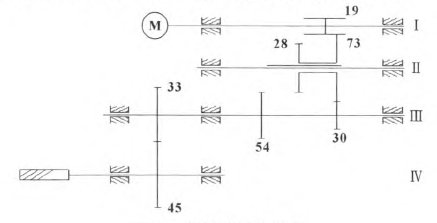

该机床的主运动C。为铣轴的回转运动,机床主传动系统采用交流伺服电机无级调速与机械变速箱有级调速相结合的方式,既实现了大的恒功率调速范围,又兼顾了低速时的大扭矩。且主轴安装了位置编码器实现主轴的准停功能。主传动系统简图如图3所示。

图3主传动系统简图

1.2进给传动

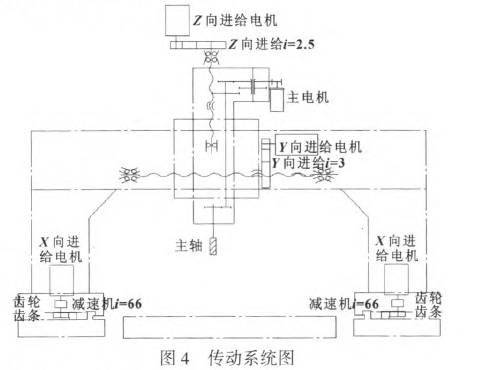

机床x坐标轴(龙门轴)为机床两侧立柱滑座相对于床身的水平直线运动,x轴龙门单边进给机构采用双伺服电机经行星减速器减速后驱动高精度齿轮齿条的传动结构,导轨采用恒流式闭式静压导轨,检测系统采用光栅闭环反馈。机床y坐标进给机构采用伺服电动机经同步齿形带减速后带动螺母旋转的滚珠丝杠的传动结构,导轨采用耐磨贴塑材料与高刚性滚动体配合的滚滑复合导轨。采用光栅闭环检测反馈。机床z坐标进给机构采用伺服电动机经同步齿形带减速后带动丝杠旋转的的滚珠丝杠的传动结构。伺服电机带抱闸控制;导轨采用2条高刚性直线导轨,采用光栅闭环检测反馈。该型数控龙门镗铣床的传动系统如图4所示。

2.机床技术参数的确定

2.1 主参数

机床主参数是代表机床规格大小及反映机床最大加工能力的一种参数。龙门式镗铣床的主参数是工作台面宽度㈨,该型数控龙门镗铣床的主参数为工作台面宽度4 000 mm。

2.2尺寸参数

在对用户进行广泛调研并参照国内外同类型产品的基础上,确定此机床的主要结构尺寸参数。将该型数控龙门镗铣床基型产品的工作台长度定为16 000rain,工作台载质量定为25 t/m.能够满足大部分用户的加工需求,同时将工作台、床身等组件按模块化思想设计,可以根据用户的需求订制。此外为了兼顾头库的安装方式,将基型产品的石轴行程(龙门行程)定为16 500 mln。参照国内外同类型产品,如将龙门过宽定为5 100 mm。由于换刀等其他功能实现的需要,y轴行程略大于龙门过宽,确定为5 300nun。根据加工工艺调研,确定工作台面距主轴端面的距离,如将主轴端面距工作台面最大距离定为2 500 mm,最小距离定为1 000 mln,则z轴行程(滑枕行程)为1 500 I/lln。最后确定滑枕截面与主轴锥孔规格。如将该机床将滑枕截面定为480 mmx580inlll.主轴锥孔定为IS060。

2.3运动参数

2.3.1主运动参数

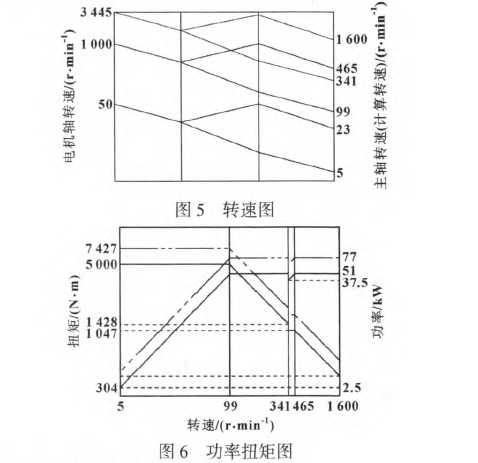

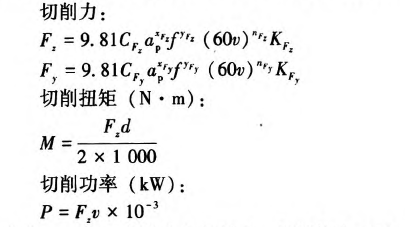

在对典型工艺过程进行分析计算(计算过程见第2.4节)并参照国内外同类型产品的基础上,确定主轴的转速范围为5~1 600 r/min,最大扭矩5 000N·m。采用交流伺服电机无级调速与齿轮变速箱有级调速相结合的方式。主电机采用德国西门子1PH7.186型交流主轴电机.额定转速1 000 r/min,最高转速3 500 r/min。机械变速箱采用两挡滑移齿轮变速机构,低速挡传动比10.1,高速档传动比2.15。图5、图6分别为转速图及功率扭矩图。

2.3.2进给运动参数

(1)x轴进给运动

x轴进给传动系统采用伺服电动机经行星减速器减速后驱动齿轮齿条的传动结构。伺服电机采用SIE.MENS 1FT6伺服电动机实现无级调速,可以实现x轴1~10 000 mm/min的进给速度。

第10期彭梁锋等:定梁龙门移动式数控龙门镗铣床总体方案设计-25·

(2)Y轴进给运动

y轴进给传动系统采用伺服电动机经同步齿形带减速后驱动螺母旋转的滚珠丝杠带动溜板运动的传动结构。伺服电机采用SIEMENS 1FT6伺服电动机实现无级调速.可以实现y轴1~8 000 mm/min的进给速度。

(3)z轴进给运动

z轴进给传动系统采用伺服电动机经同步齿形带减速后带动丝杠旋转的滚珠丝杠来带动滑枕上下运动的传动方式。伺服电机采用SIEMENS 1bT6伺服电动机实现无级调速。可以实现z轴1~5 000 mm/min的进给速度。

2.4动力参数

机床的动力参数即是驱动机床的各种驱动装置(如电动机、液压缸等)的功率、扭矩等参数。机床动力参数的确定是依据典型工况下机床切削载荷的计算。

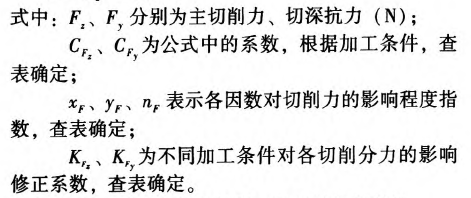

2.4.1数控龙门镗铣床镗孔工况下的切削载荷

2.4.2数控龙门镗铣床钻削工况下的切削载荷

2.4.3数控龙门镗铣床铣削工况下的切削载荷

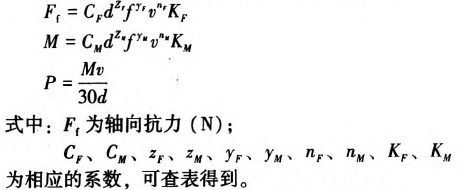

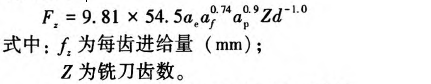

采用硬质合金端铣刀铣削灰铸铁时主切削力计算公式如下:

切削扭矩和切削功率可分别由式计算。

经计算。该型数控龙门镗铣床加工过程中的最大扭矩由典型镗削工艺工况(1)确定,所受最大扭矩为4 919 N·m:最大轴向抗力由典型钻削工艺工况(2)确定,所受最大轴向抗力为49 870 N;最大功率由典型铣削工艺工况(3)确定,铣削最大功率为50.6 kW。该机床的动力参数需满足以上3种典型加工工况的需要.为此将该型数控龙门镗铣床的最大切削功率定为51 kW,最大扭矩定为5 000 N·in,最大轴向抗力定为50 000 N。

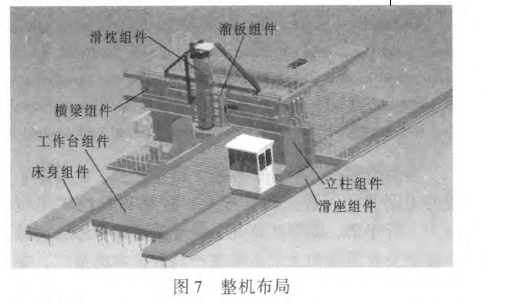

3.整机布局设计

该数控龙门铣镗加工中心采用模块化设计的方法进行开发,根据用户的不同需求,对各功能模块进行选择和组合,构成不同功能或不同规格的产品,加速产品开发进程,缩短产品开发周期,实现产品的系列化和产业化。它主要由14个功能模块组成:即床身部件功能模块、滑座部件功能部件、工作台部件功能部件、立柱部件功能模块、横梁部件功能模块、主轴系统功能模块、溜板功能模块、附件功能模块、刀具自动交换功能模块、安全防护及操纵系统功能模块、静压系统功能模块、液压系统功能模块、润滑冷却系统功能模块、电气控制系统功能模块。该数控龙门铣镗加工中心整机组成及功能模块如图7所示。

4.结论

先对该型数控龙门镗铣床做了工艺分析.进而确定了机床的运动和传动方案,通过调研、分析以及典型工况的切削载荷计算确定了机床的主要技术参数,最后对机床做了整机布局设计。后续的详细设计、分析及样机的制造证明该方案是合理可行的。该方案的设计为机床性能指标的实现和制造的顺利完成奠定了基础,同时为其他同类型机床的方案设计提供了参考。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息