机器人柔性激光切割高精度低成本解决方案

2016-12-9 来源:转载 作者:-

1. 机器人柔性激光切割在汽车行业的应用

机器人柔性激光切割在汽车行业的应用正变得日益普遍,这跟激光技术的发展和机器人精密轨迹控制技术的完善密不可分。机器人柔性激光切割以其柔性多变的解决方案形式及成本相对进口五轴机床低很多的优势,使得汽车厂商开始尝试并逐步批量购买使用。

机器人柔性激光切割的方式多种多样,既可以做成单机器人切割平台,又可以组合成柔性加工生产线。涉及的工件主要是两种不同类型的零部件:一种是金属件通过挤压或者拉延形成的3D车体结构件和覆盖件,包括热成形件等;另外一种是管状金属结构件,包括排气管、交叉梁等。覆盖件传统的生产方式是通过开模具冲压,然后再进行冲孔模和切边模等工序。热成形件和管件通过昂贵的五轴激光切割机床来完成。正因为高昂的设备成本,所以只有某些合资品牌的汽车厂商才有能力采购进口五轴机床。而机器人激光三维切割应用往往得不到认可,但因涉及的因素众多,本文希望通过供需双方的市场变化来阐述机器人柔性激光切割解决方案的优势。

2. 汽车用户需求的变化带来新商机

新形势下汽车使用需求出现不同的态势,这和过去车型单一且变化少的特点不一样,客户需求多样化和个性化使得某种车型在中国销售过百万的情形将成为历史,越来越多新车型涌现,而且老款车也每年都需要进行或大或小的改进。大部分车出现逐步批量缩小的趋势。因为有些汽车厂商无法预测和保证将来该车型的销量和稳定的产量,所以开始尝试低成本的机器人激光柔性切割设备或生产线。这种趋势从汽车备件市场开始,不断地向工程机械、客车、农用车和电动车等领域拓展并普及。2013年出现了批量化采购设备的成功案例,用户尝到甜头、确保低风险之后,开始大批量用此取代传统的开模具冲压冲孔切边模式。

3. 传统汽车行业应用的普通机器人在激光切割上的尴尬

我们有必要和大家探讨一个问题,为什么汽车行业使用了那么多工业机器人,而此前却在激光切割行业遭到质疑,答案有三个层面。一是汽车行业机器人应用主要集中在精度要求低的点焊、弧焊、喷涂及搬运等,而汽车行业激光切割应用往往要求很高的位置精度,且对小圆等小轨迹精度有很高的要求。另一方面取决于机器人效率,一般机器人各个轴关节运动控制速度比较慢,同时机器人手臂重量过大不适合高速运动。一些机器人虽然重量较轻,但刚性存在不足。第三方面是机器人刚性。刚性差的机器人抖动厉害,机器人循迹性差,而且机器人变形厉害,无法准确达到工件数模中需要切割的精确位置。

4. 史陶比尔的突破和解决方案

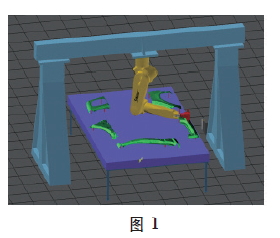

针对汽车行业需求,史陶比尔在激光行业推行RX160L倒装方式龙门结构机器人柔性切割系统解决方案(见图1)。该系统有以下几方面突破:

(1)大尺寸机器人具有宽幅面 采用RX160L机器人,2.05m的球型工作区域,切割台面宽度可以达3m,超过昂贵的五轴机床工作台宽度,一般汽车零部件尺寸都在RX160L倒装机器人工作区域内,有些大工件也可以通过移动平台来实现。而一般机器人都是非球型工作区域,所以实际切割中会遇到死角,迫使切割中断,重新起弧切入,这让汽车行业客户无法接受。

(2)机器人手臂重量轻、刚性好 史陶比尔采用整体铸造管状结构保持刚性,材料选用变形较小但重量轻的航空铸铝,因此,RX160L机器人手臂质量只有250kg。

(3)机器人的机械精度差异 机器人机械精度除了刚性差以外,最重要的差异在于机械传动的误差,而机械传动的误差主要体现在减速器上。一般机器人的减速系统都很庞大,而且都是采用普通减速器结构,齿轮间隙大,无法满足机器人柔性激光切割在汽车行业的需求。而史陶比尔采用的独特专利减速系统JCS,公司将一百多年在精密机械上的经验技术成功应用于机器人上。这就是为什么史陶比尔比尔可以在小孔切割上得到客户认可的原因。

5. 基于RX160L倒装的柔性解决方案

基本型解决方案为固定工作台面式的,其特点是占地面积小,通过机器人安全信号对产品分区,用户可以同时固定多个工件的工装夹具,只要集成安全系统可以保证,机器人就可以在不同的工位切换,切割和上料不耽误,这也是最经济实惠的解决方案。这在汽车备件市场和很多批量较小的场合得到客户的青睐。

其他柔性解决方案是基于RX160L机器人的开放性展开的,通过不同形式的扩展轴和变位机构进行演变。比如单一平台大幅面型,双向双移动平台、单向双移动平台及移动平台上拓展单个或者旋转变位机进行联动同步切割。汽车零部件品种繁琐,工艺复杂,多机器人平台组可以很好适应汽车行业的需求;同时工件的上下料、转运、仓储都可以采用机器人来执行,充分利用了机器人柔性的特点,这样机器人柔性切割系统就演变成了多机器人协作集中控制平台。

6. 五轴机床技术成功移植到机器人上

离线编程技术和自动生成工装夹具是机床行业得到推广的关键技术之一,这些技术在机器人领域的开发和成功应用,使得机器人柔性激光切割解决方案和汽车行业应用客户无缝链接。传统的机器人编程方式是在线示教编程,示教编程本身费时

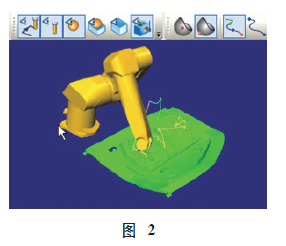

费力,特别是汽车覆盖件或者管件,需要切割的都是复杂空间曲线,示教无法达到设计要求,即便降低要求,示教成本也是客户无法接受的。机器人激光切割离线编程软件的应用使得编程时间大大缩短,而且不影响在线加工。ROBOTMASTER软件进行STAUBLI RX160L机器人离线编程的界面如图2所示。

ROBOTMASTER机器人离线软件可以虚拟真实的切割环境,包括机器人、激光切割工具头、工件及夹具。软件可以快速设置和优化最佳机器人切割姿态,如果系统出现干涉或者超出范围,软件会智能提示。机器人离线编程可以完全脱离实际机器人,生产和编程互不耽误,最大程度提高生产效率。

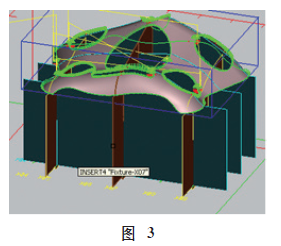

通过离线软件还可以自动生成精密的工装夹具。PEPS离线软件是专门为STAUBLI定制开发的机器人激光切割离线编程软件。它能够提供自动生成工装夹具程序,用户可以根据工件三维数模来选择工装夹具并可进行微调。正在利用PEPS离线软件进行人工微调自动生成的工装夹具如图3所示。设计好合适的夹具后系统自动把夹具所需的板材合理布置在一个平板上,通过机器人可以直接切割出夹具所需要的板件,最后拼装出合适的工装夹具。

7. 切割效率由集成方案及集成经验决定

高效率加工是五轴机床在汽车行业推广的一个重要因素,而目前大部分汽车厂商不接受机器人的最重要原因也是拿单个机器人的加工效率和五轴激光切割效率对比产生的。而我们认为效率是由集成方案优劣和集成经验决定的。很多集成商选用不适合激光切割的普通机器人,效率低下且效果差,影响了汽车行业用户对这个领域的认知,否定了机器人方案。我们提出的观点是优秀的集成商会选用高精度的机器人整合到精密的系统结构中,并根据不同的用户产品由基本型演化成不同的机器人柔性切割方案,可以采用单机、双机或多机和平台数量之间进行组合。

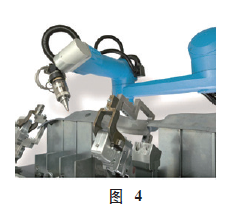

集成商集成能力高低决定了最终切割效果和效率。德国JENOPTIK是史陶比尔公司的激光应用集成商,采用史陶比尔定制开发的T X90激光切割专用机器人、定制轻型切割头和独有的BIM(Beam-In-Motion)技术。该设备的小孔定位精度能够达到± 5 0 μ m , 直线速度>12m/min。 如果产品产量比较高,JENOPTIK公司可以提供双机器设备或者多机器人解决方案。如图4所示,JENOPTIK定制的机器人正在进行热成形高强度钢切割,这在德国大众POLO车型上很早就得到了成功应用。

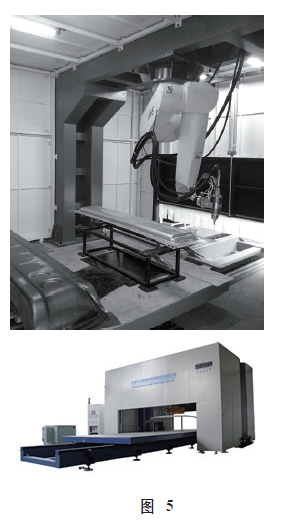

深圳大族激光在汽车行业应用的机器人激光切割解决方案如图5所示,分别展示了机器人和整个系统外观部分。系统和五轴机床的外型类似,但系统的柔性更胜一筹,这个系统包含两个移动工作平台,机器人在两个平台上的工件间切换,非工作的移动平台推出来进行上料。深圳大族激光三维激光切割部刘旭飞经理告诉我们,这套系统的客户是一个客车制造厂,车厂设备负责人对此非常满意,不仅切割效果好,而且效率高,双工位平台不会浪费上料的时间,目前这个客户已经购买近十台史陶比尔机器人设备。而且他们计划重新设计一条冲压线,用机器人柔性生产线来取代一条模具冲压线,包括过程中的物料转移也是通过机器人来完成,这条线的

机器人用量可能会高达几十台。据刘旭飞经理介绍,这个项目初始阶段,客户还是非常犹豫的,在昂贵的五轴机床和机器人系统之间进行抉择,最后在实际测试和各种性能参数保证的情况下依然只采购两台机器人进行小范围测试。当用户看到最终验收时的效果后,开始把购买的台数扩大,并有了将来批量采用机器人的目标。这也给我们一些启示,国内的各种车厂要初步接受机器人柔性激光切割方式还需要一定的时间,集成商需要进一步提高机器人集成能力,提高系统精度和速度,特别是系统的安全、稳定性,让汽车行业用户逐步开始批量采用机器人柔性激光切割解决方案。

史陶比尔会和系统集成商一起不断完善产品性能来满足汽车行业的各种产品的切割需求,让本土的汽车厂商和零部件厂商能够批量使用这种高精度低成本的解决方案,为正在个性化发展的汽车时代做一点贡献。在此也感谢史陶比尔激光应用行业的合作伙伴无锡创科源、大族激光、武汉法利莱等公司和我们一起共同奋斗,创造一个个成功案例,共同推进机器人柔性激光切割解决方案在汽车行业的大批量应用。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息