工业机器人应用于数控车床教学模式探索与研究

2019-5-29 来源:华南理工大学 广州学院 机械工程学院 作者:段海峰, 韩 伟, 刘建光, 龙勇坤

摘要:根据GSK机器人及980T数控车床加工的特点,规划建设了由GSK机器人、物料架和980T数控车床组成的自动供料、装夹、加工的柔性制造系统;探索建立指导学生运用工业机器人在数控车床编程加工中完成自动搬运、装卸、加工的实训学习模式;使学生学习GSK机器人与数控车床联调方法,规划机器人上、下料运行轨迹,掌握运用机器人技术提高数控车床自动加工效率的方法,实现零件加工过程中上下料的自动化和无人化。通过该实训模式的学习,使学生对数控加工智能技术有更深入的理解,实现对本科生数控专业应用型人才的培养定位,达到提高学生更深入理解工业4.0智能数控的教学的目标。

关键词:机器人;数控机床;柔性制造;自动搬运;实训模式

段海峰,硕士,实验师,主要研究方向:机械工程

引言

随着机器人的发展,工业4.0的推进,作为扩展到数控加工智能技术自动化操作核心的应用型人才却极度缺乏,而作为培养应用型人才的大学却没能跟上步伐,而本研究项目就是希望通过GSK机器人数控车床柔性制造系统来尝试对这方面应用型人才进行培养,尝试建立新的实训模式,尝试完善新的本科数控专业应用型人才的培养定位,拓展学生的技术应用能力范畴。

1、数控车床柔性制造系统布局设计

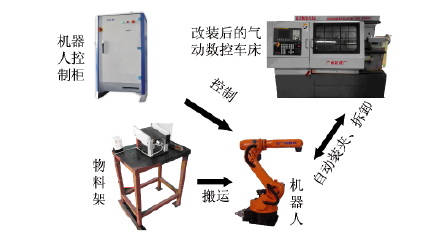

图1所示为由GSK机器人、物料架和980T数控车床组成的柔性制造系统,它由机器人控制柜、机器人、改装后的气动数控车床和用来放料的物料架4部分组成。通过一系列的改装、布置、编程,可以实现数控车床编程加工中的自动搬运,自动装卸和自动加工。

图1 数控车床柔性制造系统布局图

2、数控车床柔性制造系统的规划建设

2.1 数控车床柔性制造系统的工作流程设计

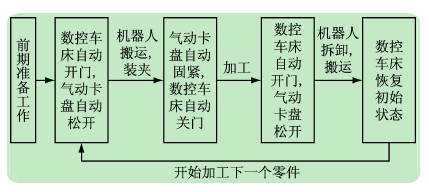

根据图1数控车床柔性制造系统布局图,要建设好数控车床柔性制造系统,首先需要设计好整套系统的工作流程(见图2)。

图2数控车床柔性制造系统的工作流程图

整个工作流程分为5个步骤。

(1)前期准备工作。在开始整个系统前先要做好前期准备工作,包括数控车床的通电、开机,典型加工程序的输入,毛坯原材料的放置准备等。

(2)数控车床自动开门,气动卡盘自动松开。当所有前期准备工作完成后,就可以开始整套联动系统的运行,即气动改造后的数控车床先自动开门,松开气动三角卡盘,这时机器人才可以实现毛坯原材料从物料架到数控车床三角卡盘位置的搬运。为下一步的固紧加工做准备。

(3)气动卡盘自动固紧,数控车床自动关门。通过编辑机器人的运动轨迹,可以实现机器人将毛坯工件搬运到数控车床的气动三角卡盘位置,稳定后数控车床的三角卡盘便会自动固紧,然后自动关上数控车床的防护门,随即便可以按照之前输入的程序开始加工。

(4)数控车床自动开门,气动卡盘。当数控车床按照既定程序完成加工后,防护门自动打开,气动卡盘自动松开,机器人紧接着就可以像装夹时一样按照既定轨迹和动作拆卸掉料头(完成的零件已经自动掉入数控车床的加工位)。

(5)数控车床恢复初始状态。加工完成,机器人卸掉料头,数控车床便可以恢复初始状态,即自动固紧气动卡盘,自动关上防护门,不过需要强调的是,如果批量加工零件时,物料架上可以有序放入多件毛坯工件,当一个零件加工完成后可以回到第2步重新开始,实现批量连续加工。

2.2 数控车床柔性制造系统中的数控车床气动改造设计

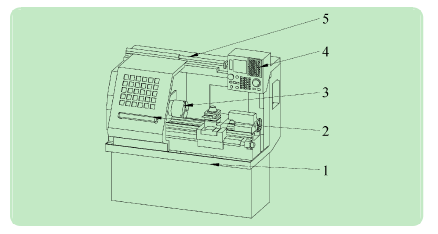

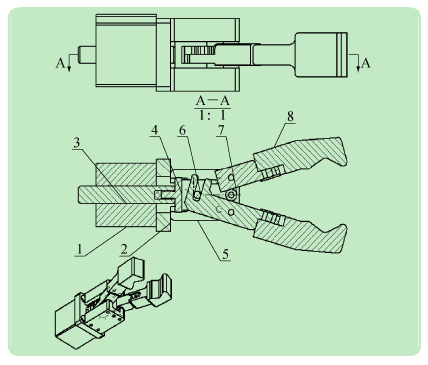

图3为应用于机械手的数控车床气动改造图,其是为了适应现在机械制造业自动化进程而进行的改造。其中气动拉杆5为专门加的气动杆,接气源,作为气动防护门2自动滑动的动力。当按动控制面板4上另加的按钮开关防护门时,防护门可以自动滑动,也可以通过编程来实现。其中气动三角卡盘3也较平常的三角卡盘接了气动装置,当按动控制面板4上另加的按钮松紧三角卡盘时,气动三角卡盘3可以自动松紧,实现零件的自动装卸,也可以通过编程来实现。

总的来讲,数控车床进行了气动改造后,可以实现自动开关门和自动松紧;配上机器人后,可以实现零件由装夹到加工,由加工到加工完成,由加工完成到卸料的全自动化流程。

1-数控车床;2-气动防护门;3-气动三角卡盘;4-控制面板;5-气动拉杆

图3 应用于机械手的数控车床气动改造图

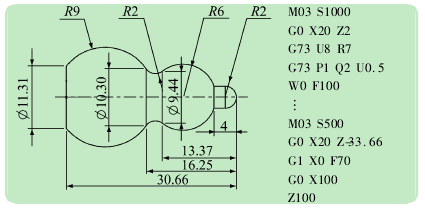

2.3 典型零件规划设计

以加工小葫芦为例,如图4所示为其尺寸图及部分加工程序,由于这里主要讲数控车床柔性制造系统的建设,且篇幅问题,小葫芦的数控车床编程及加工过程这里就不再累述,只是以葫芦为典型零件来进行下一步建设,比如与之相对应的机器人气动手爪设计和物料架设计都与典型零件的尺寸相关。

2.4 根据典型零件所做的机器人气动手爪设计

根据加工工件为Φ25的铝棒,设计与制作了一个气动手爪,可以通过气动控制,实现铝棒的自动抓取和拆卸,其装配如图5所示。

2.5 物料架设计

对于要加工的铝棒,设置了一个放置等长棒料的物料架,如图1中物料架所示。由于机器人的联机抓取工件的位置固定,故抓取程序不需要改变;而加工零件的程序作为一个子程序,图纸一改变只需要改变零件的子程序就可以了。具有非常好的适应性,良好的柔性制造,可以取代人工操作,实现自动化机械制造。

图4 典型零件葫芦及其部分加工程序

1-气缸;2-固定板;3-轴,4-联接块;5-板;6-销;7-固定套;8-夹臂

图5 气动手爪装配示意图

2.6 实际效果图

按照前面的设计和改造,完成了数控车床柔性制造系统的建设,其实际效果图如图6所示,经验证,完全可以满足实训要求。

图6数控车床柔性制造系统实际效果图

3、数控车床柔性制造系统实训模式的建立

3.1 实施方案设计

在数控车床柔性制造系统整套系统硬件的建设后,还尝试进行了数控车床柔性制造系统的具体实训,实施方案如下:

(1)实训目标。通过该学习过程,使学生对数控加工智能技术有更深入的理解,实现对本科生数控专业应用型人才的培养定位,达到提高学生更深入理解工业4.0智能数控的教学目标。

(2)实训对象。本科大三机械专业学生。

(3)实训内容。通过之前的规划建设以及教学方案设定,指导学生运用工业机器人在数控车床编程加工中完成自动搬运,自动装卸,自动加工的实训学习。

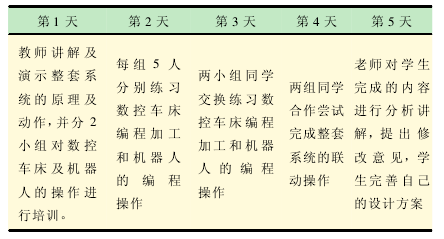

(4)实训方案。①根据设备承受能力,设定实训时一组学生为10人。②实训时间定为5天,具体的实训时间安排如表1所示。

表1数控车床柔性制造系统实训时间安排

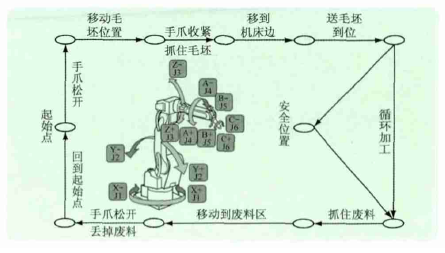

3.2 机器人运行轨迹设计

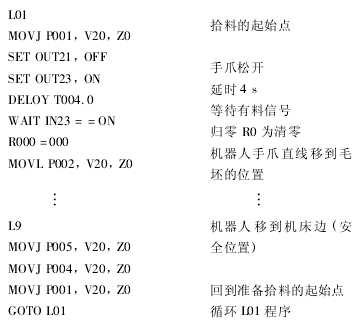

(1)本套系统里面学生需要完成任务中的重点和难点是机器人的运行轨迹编程,我们可以通过编程控制机器人的各个关节的自由度来实现机器人手爪的运动。而图7所示为机器人的运动轨迹流程设计,指出了机器人从上料到加工,从加工结束到丢弃料头,再回到起点的全流程。

图7 机器人运行轨迹流程设计

(2)下面为学生所编辑的机器人运行轨迹的部分程序,右边为对程序的说明,但因篇幅问题,这里只选取其中一小部分。

3.3 数控车床柔性制造系统实训模式的特色与创新点

本数控车床柔性制造系统实训模式的建设是针对现有的传统的实训模式的改进,在试运行期间也受到师生的一致好评,和传统的实训模式相比它有着不少的特色与创新点:

(1)数控车床柔性制造系统实训模式引进了柔性制造系统的概念,摆脱了传统实训的单一设备实训的模式,多台设备的联动,尤其是机器人的引进,不但提高了学生对机械工艺的认识,更是丰富了实训的内容,增加了学生动手的机会。

(2)数控车床柔性制造系统实训中,学生们学习了GSK机器人与数控车床的联调方法,规划机器人上、下料运行轨迹,实现零件加工过程中上、下料的自动化和无人化;这些内容的学习可以为学生将来掌握运用机器人技术提高加工效率,掌握数控加工智能技术自动化奠定坚实的基础。

(3)数控车床柔性制造系统实训模式提高了学生实训的兴趣,增加了学生在实训中创新的机会,也使学生在实践中加强了对自动控制方面知识的了解,积累了一些自动化改造与应用的经验。

(4)数控车床柔性制造系统实训模式增加了学生对机器人的认知和了解,柔性制造系统概念的确立,完善了新的本科数控专业应用型人才的培养定位,拓展了学生的技术应用能力范畴。

4、结语

数控车床柔性制造系统实训模式是对现有的实训模式的一种改革,由单一设备的实训模式改为多设备的联动实训模式;GSK机器人的引入,数控车床的气动化改造,零件加工过程中上下料的自动化和无人化,这些单元的实施,不但会提高学生实训的兴趣,也会为学生将来掌握运用机器人技术,掌握数控加工智能技术自动化奠定坚实的基础;数控车床柔性制造系统实训模式的建设和尝试,希望会对完善新的本科数控专业应用型人才的培养定位提供一项参考。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息