国产“实干派” VS 北美“技术派”,谁家人形机器人能站上工业主战场?

2026-1-28 来源:- 作者:-

不久前的CES 2026上,波士顿动力新一代Atlas的亮相引发全球科技圈聚焦。这款全电动人形机器人不再局限于极限动作炫技,转而开始展示工业场景适配能力,更与现代汽车敲定量产合作,计划2028年起大规模部署于全球制造基地。

但是从整体路线来看,北美阵营始终以“技术突破”为核心。除了试点工业场景的Atlas,Figure聚焦家庭与商业服务,核心研发仍围绕轻量交互展开,工业场景适配尚处初期;特斯拉Optimus虽冲刺10万台年产能,却受限于灵巧手可靠性与核心部件良率问题,工业落地进度缓慢。不难发现,北美头部企业的重心多在技术打磨与非工业场景,工业刚需适配与规模化交付尚未成熟。

与之不同,中国多数人形机器人企业从起步就锚定“工业制造”核心诉求。依托完整的工业体系与自动化升级刚需,将负载能力、续航效率、稳定运行等工业核心指标作为研发重点,使机器人产品快速实现从“原型机演示”到“工业化部署”的关键跨越。其中,上海企业开普勒尤为典型,其标志性产品K2“大黄蜂”已深入3C制造、汽车零部件、仓储物流等工业腹地,拿下千台级订单,成为中国工业导向路线的代表。

这场中西方路径对决,本质是工业场景刚需驱动与技术先行探索的逻辑差异。开普勒的落地成果,既为中国智造在高端装备领域的突破提供了有力例证,也让人形机器人的竞争,从技术参数比拼迈入生产力实战阶段。

01.路线对决:工业刚需VS技术演示的本质分野

人形机器人的终极价值究竟是什么?北美科技巨头给出的答案是“拟人化”,即更像人类的动作、更流畅的交互、更安全的协作。

波士顿动力Atlas虽定位工业及复杂环境操作,却沉迷跑酷、跳跃等极限演示,成本极高且续航与能耗仍是瓶颈;Figure 03 聚焦商业应用、主打轻量交互,却因售价高昂、规模化生产压力大,落地受阻;1X Technologies NEO主打家庭服务,与工业需求脱节,还存在隐私数据风险,部分任务依赖远程协助或AI训练才能稳定执行。

中国企业则给出了截然不同的答案:工业人形机器人的核心使命是成为“生产力工具”,重载、续航、稳定性才是决胜工业战场的关键。

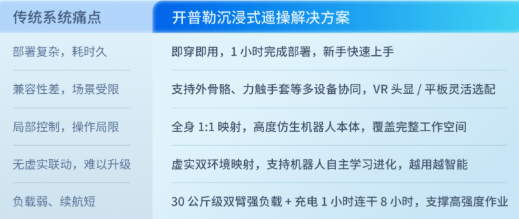

以中国人形机器人企业开普勒为例,旗下K2“大黄蜂”的研发逻辑始终围绕“工业刚需”展开:针对工厂重型工件搬运需求,将双臂负载提升至行业领先水平;匹配生产线单班制作业节奏,打造“充电1小时,连干8小时”的续航方案;为适配工业环境长期运行要求,自研核心执行器解决部件可靠性瓶颈。

这种“场景需要什么就研发什么”的实用主义,与北美“技术能做到什么就展示什么”的理想主义形成鲜明对比,也注定了两者在工业领域的不同命运。

02.机器人真能扛下工业重活?

国产企业的高空焊接实战

当人形机器人从技术演示走向工业量产,工厂场景的实战能力成为检验其价值的核心标尺。

在露笑科技的工厂车间,20米高空的作业平台上,开普勒K2“大黄蜂”正在完成一项高难度任务——高空焊接。它搭载开普勒自研沉浸式全身遥操系统,操作员的细微动作能精准传递到机器人双臂,稳稳托举焊枪,连续8小时不间断作业,全程无卡顿、零故障。

这是全球首例人形机器人高空焊接实战,打破了人形机器人“只能轻量作业”的固有认知,也实打实验证了K2“大黄蜂”“强负载+长续航+自主进化”的工业级实力。

和实验室中的环境不同,高空作业充满挑战:气流干扰、焊接高温辐射、工件重量波动,这些都是工业生产中的真实工况。K2“大黄蜂”的30公斤负载双臂在此刻显现出绝对优势,而部分北美人形机器人面对这样的重载需求只能“望洋兴叹”。

K2“大黄蜂”的沉浸式全身遥操系统不只是简单复刻动作,其搭载的力反馈系统能让操作员实时感知焊接压力,配合视觉定位技术实现焊缝精准对齐,毫米级的动作控制精度让高空焊接质量远超人工平均水平。

这场实战的价值远不止技术突破。对制造业来说,高空焊接是高危高强度工作,一直面临招工难、培训久、安全风险高的问题。K2“大黄蜂”的成功应用,既把工人从危险环境中解放出来,还让焊接效率大大提升。更关键的是,从场景适配、程序调试到人机协同训练,整个部署只需要1小时,足以证明它能快速融入工业生产。

03.硬核参数揭秘,工业生产“稳操胜券”的背后

工业制造对设备的要求从来都是实打实的,随着“机器人+”行动持续推进,政策导向明确支持工业、人形机器人向焊接、装配、搬运等刚需场景深度落地,人形机器人不再是实验室里的技术样本,而是要真正融入工厂的“生产力伙伴”——这也让负载、续航、稳定性三大核心指标,成为衡量其能否承接产业升级需求、适配政策导向的关键标尺。

在负载能力上,K2“大黄蜂”双臂30kg的总负载足以适配工业生产中80%以上的重型工件搬运、设备上下料、高空作业等场景。

续航能力的差距则直击制造业的生产节奏痛点。K2“大黄蜂”的8小时有效续航完美匹配工厂“朝九晚五”的单班制作业,1小时快充能利用午休时间完成补能,实现高效循环。

更关键的是,K2“大黄蜂”的续航是“真实有效作业时长”,而北美产品的续航数据多基于实验室理想状态—— 通过零静态功耗设计,K2“大黄蜂”待机能耗降低90%,真正实现“充电1小时,连干8小时”。

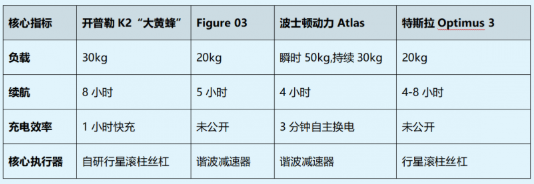

核心执行器的技术代差是差距的根源。开普勒K2“大黄蜂”采用的是行星滚柱丝杠直线执行器与旋转执行器相结合的串并联结构,其自研的行星滚柱丝杠执行器,相比行业主流的谐波减速器,在承载能力、传动效率、续航上实现突破,更适合应用于工业场景中:承载能力提升3-6倍,能支撑更大负载;传动精度显著提升,提高运动稳定性;电机能耗减小,续航延长。而北美机器人普遍依赖传统旋转执行器,存在负载能力弱、能耗高、寿命短的短板,难以适应工业场景的严苛要求。

04.中国如何跑出工业级人形机器人?

为什么是中国企业开普勒?K2“大黄蜂”的崛起,既是中国“世界工厂”场景红利的必然结果,更离不开其专为工业场景打造的“智能大脑”赋能。

中国制造业覆盖31个大类、179个中类、609个小类,拥有全球最完整的工业体系,多样化场景不仅为机器人提供了天然“试炼场”,更沉淀了海量真实作业数据。

而这些数据,正是K2“大黄蜂”大脑迭代的核心燃料:它以仿真数据与真机数据为基础持续动态学习,在“大脑”端与国内顶尖推理大模型合作筑牢决策根基,再通过自研精准感知小模型快速匹配工业任务需求,实现高效具身决策。同时,搭配分层模型VLA+,机器人既能精准识别语义指令,又能丝滑完成具身感知、决策、执行的全流程动作,显著提升了复杂工况下的作业成功率与稳定性。

这种红利让K2“大黄蜂”跑通了“场景-数据-快速迭代-规模交付”的正循环,在高空焊接、汽车、物流等场景大显身手。

在某头部汽车物流工厂,K2“大黄蜂”仅用2天就完成流利架搬运作业部署,99%的作业成功率让工厂快速扩大应用规模;在某头部物流企业立体仓场景中,K2“大黄蜂”可在0–2米高度范围内连续搬运7kg以上料箱,单机最长连续工作周期达450天,作业成功率达99.4%;在兆丰股份零部件生产车间,K2“大黄蜂”稳定完成工件抓取与上下料的全自动化作业,有效缓解传统产线“人等设备”的效率瓶颈。

对比之下,北美制造业场景相对单一,工业验证成本极高。这种困境,让北美人形机器人长期停留在Demo阶段,难以实现从“技术可行”到“商业可用”的跨越。

更重要的是,中国制造业对自动化升级的迫切需求,为开普勒人形机器人提供了规模化落地的土壤。在人口红利消退、安全生产要求提升的背景下,制造业企业对能替代人工的工业机器人需求旺盛。开普勒的千台级订单并非偶然,而是制造业升级需求与机器人技术成熟度精准匹配的结果。这种“需求牵引供给,供给创造需求”的良性循环,正是中国人形机器人实现超车的关键。

05.结语:从实验室到工厂,中国路线定义人形机器人价值

人形机器人的竞争,早已不是“谁更像人”的技术比拼,而是“谁能成为工业生产力”的实战。

开普勒的突破,不仅在于技术参数的领先,更在于打通了“场景-数据-迭代-交付”的商业化闭环,让人形机器人从实验室走向工厂车间,从“可用”迈向“可规模部署”。

北美科技巨头的技术探索值得尊重,但工业制造的核心需求从来不是“优雅的空翻”,而是“稳定的产出”。开普勒K2“大黄蜂”用重载续航的硬实力、场景适配的灵活性、规模化落地的确定性,证明了中国路线的正确性。

这场人形机器人的主战场之争,中国智造已率先抢占先机,人形机器人将彻底改变制造业的生产格局,而中国,正站在这场变革的最前沿。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息