基于叶轮等复杂部件的智能制造生产线设计

2024-4-7 来源: 滕州华数智能制造研究院研发部 作者:范业鹏

【摘要】: 为了解决复杂部件加工制造工艺的复杂性,以叶轮等复杂部件的智能制造生产线设计为基础,通过智能制造生产线的工艺分析和设计方案,结合机器视觉、智能检测、智能物流和工业互联等技术进行产线仿真与验证。 结果表明 : 该智能制造生产线设计不仅满足生产要求、工作运行稳定,而且实现生产过程的自动化、信息化和智能化,满足多品种小批量产品的定制化混流生产,达到为企业降本增效的目的。

【关键词】: 智能制造生产线 ; 设施布局 ; 设计与仿真 ; 叶轮加工

本文作者以叶轮等复杂部件的智能制造生产线设计为基础,以智能产线功能设计需求为导向,分析智能制造生产线的工艺设计及模块设计,最后对其进行仿真与验证。

1. 功能设计

智能制造生产线是智能工厂建设的重点和离散制造型中柔性生产的关键部分,以产品的生产流程为基础,结合智能化生产系统、网络化分布设施,采用数控装备、工业机器人、智能传感器、数字化仓储设备、物流输送设备和自动化专机作为智能化设备,融入自主数据判断处理等智能化软件分析,实现产品的智能排产和生产过程。以叶轮等复杂零件为研究示例,以实现叶轮的智能化生产过程为基础进行需求分析和概要设计。

(1)需求分析。 以叶轮为典型复杂零件,以智能化产线设计方法为导引,结合叶轮加工生产工艺,完成生产、分析和总结过程。

(2) 总体功能。 以复杂零件叶轮加工生产为核心,通过智能装备的并行和串行设计组成生产线,并能结合信息化网络化实现智能生产和分析决策等过程,提高产量和产品质量,达到工艺合理化,智能设备与工业软件的融合,各个物理链路和工业互联的链接。

(3)电气网需求。380V/220V、50Hz 三相五线制,气源压力 0.5~0.8MPa,提供 Internet 接入。

(4)设备需求。 以加工工件工艺路线为核心,完成复杂零件叶轮轴、轴套的加工检测及装配,涵盖机械加工(车床、加工中心等)、检测、装配、仓储等模块。

表 1 叶轮轴零件加工工艺分析

2.智能制造生产线的工艺设计分析

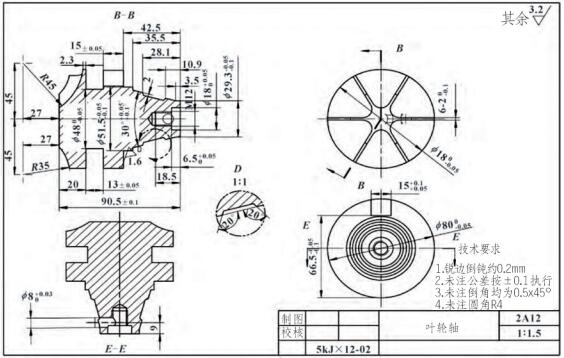

文中主要以叶轮轴和轴套为生产工件进行分析。叶轮轴结构如图 1 所示。 叶轮轴零件加工工艺分析如表 1 所示。

图 1 叶轮轴结构

从图1可以看出: 叶轮轴零件直径为Φ48、Φ51.5、Φ18、Φ15m m,加工精度要求较高,加工难度也较大,对应的轴套零件Φ80、Φ66、Φ8、Φ4.1、Φ40 mm等尺寸精度要求也较高。 为保证上述加工精度,首先对轴套各个轴段进行车削加工,随后铣削平面和钻孔。 叶轮轴、轴套配合后,要求台阶销能插入Φ8mm 的孔中,为了达到这个要求,必须将叶轮轴、轴套进行组合加工。

因此,在工艺路线设置中综合考虑零件结构、加工难度和数控设备情况,选择数控车床和加工中心完成加工内容,选用专用检测设备完成关键尺寸检测。

3.智能制造生产线的模块设计分析

3.1 智能制产造线生整体分析

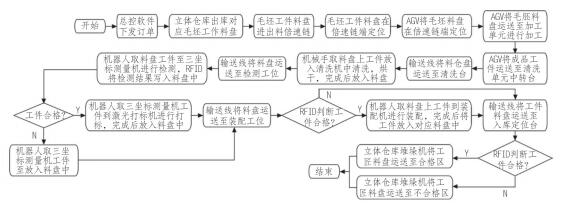

此智能产线主要由智能制造加工单元,智能中央控制单元模块、智能装配模块、智能仓储物流单元、智能检测模块和机器人视觉单元组成。在整体架构上采用智能设备层、智能传感层、智能执行层和智能决策层。 通过智能设备层与传感层构建智能化生产协同柔性自动化生产线,由智能执行层与智能决策层构建生产智能制造的管控平台,以物联网技术为基础,应用大数据处理,可以实现生产过程全覆盖监控,系统遇到生产的残次品会自动报警,保证出货良品率。 智能制造加工单元机械手装配快换夹具,保证加工效率和实现柔性连接,其装备流程如图 2 所示。

图 2 装配流程

3.2 智能制造生产线整体设计

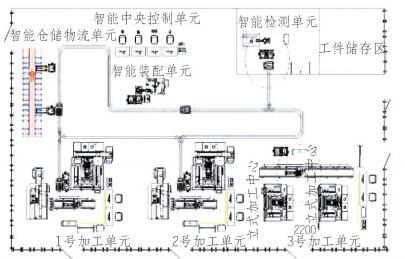

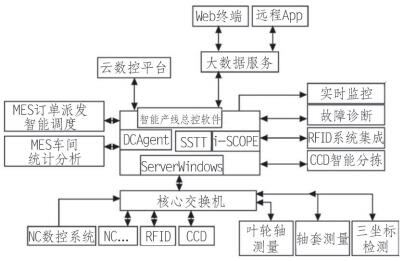

根据工艺分析及功能分析,以工艺流程为模块设计的基础,结合智能制造生产线设计规划,设计架构如图 3 所示。

图 3 网络拓扑结构

综合上述分析,此智能制造生产线布局如图4所示。 框架分析为整体架构的形成奠定基础,下面将详细分析每个模块设计的原理和定位。

(1) 仓储物流模块

图 4 整体布局

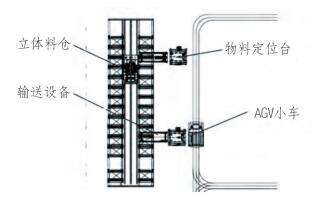

仓储物流模块根据功能和总体设计配置立体料仓、AGV 小车(含调度系统)、输送设备、物料定位台、RFID 系统、视觉检测系统等。 能够实现物料的自动出入库、自动运输、自动检测智能追踪等功能,如图 5 所示。

图 5 智能仓储物流单元

(2)加工模块

加工单元的配置以工件的工艺设计为基础,此生产线加工零件叶轮轴和轴套类零件均以车床加工中心的组合方式完成加工,因叶轮轴在加工中心上完成时间较长,设置单独的加工单元完成加工中心的工序,同时在加工中心设置机内检测,便于在加工完成后即检测关键尺寸,完成第一次合格品筛选,提高生产线加工效率。 各单元工序流程如下 : 1 号加工单元和 2 号加工单元 : 单元总控系统根据输送物料下单→工业机器人从物料定位台取料→机器人放料到数控车床→机器人放料到加工中心→ 机内检测→放置回物料定位台→合格进入下一工序(不合格直接返回料仓,入不合格品库)。3 号加工单元 : 单元总控系统根据输送物料(叶轮轴)下单→工业机器人从物料定位台取料→机器人放料到加工中心→机器人从物料定位台取第二件叶轮轴放料到加工中心→ 加工完成后均进行机内检测→放置回物料定位台→合格进入下一工序(不合格直接返回料仓,入不合格品库)。

(3)智能检测模块

为了提高加工产品的加工精度,提高后段效率,配置三坐标检测仪及其输送设备组成智能检测单元。因三坐标检测环境的特殊性,在此模块中设置恒温室。 工序过程如下 : AGV 小车进入模块→物料定位台接收物料仪检测→机器人取料→机器人上料至三坐标检测→机器人取检测完成物料放入物料定位台→物料输送至 AGV 小车→合格进入下一工序(不合格直接返回料仓,入不合格品库)。

3.3 智能装配单元

叶轮轴和轴套在此单元完成装配。根据两类零件的结构特性选用六关节机器人完成工件的运转,设计工作台完成工件的装配,在工作台上选用 SCARA 机器人,配置定位机构完成工件的桌面式装配。

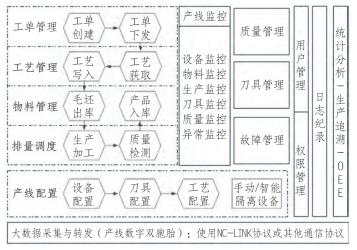

(1) 智能制造生产线中央控制模块。 此模块主要依据中央控制系统实现对智能产线运行的控制、排产、监测、数据采集分析、定期维护等功能。中央控制系统用于生产制造产线执行层的生产信息化管理,包括制造数据管理、生产调度管理、设备管理、看板管理、生产过程控制、设备数据采集及集成等管理模块。整个产线的智能化生产流程控制和管理整体架构如图 6 所示。

图 6 智能制造生产线中央控制系统组成模块

(2) 中央控制系统主要实现立体料仓、RFID系统、AGV 小车、上下料机器人、数控机床、检测设备、装配设备等的数据采集功能,订单管理功能,生产排产功能,生产调度功能,生产统计分析功能。 系统打通生产、物料、设备、质量、工艺、资源和人员之间的数据及实体交互,构建完整的工厂运作流程,如图 7 所示。

图 7 中央控制系统框架

4.智能制造生产线仿真与验证

4.1 产线仿真

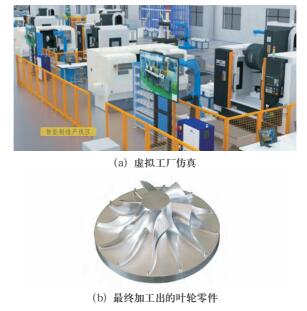

根据产线整体设计规划图,通过建模软件进行三维建模,整体模型采用轻量化技术,保证大规模场景的流畅显示,从而建立一个与实际环境1:1 的虚拟环境。 根据设计图纸进行三维建模能够显示整条线体的全貌,主要包含 :(1)设备建模 : 数字化立体仓库、堆垛机、输送线、AGV、定位台、上下料机器人、加工零件、数控车床、加工中心、机器人轨道、检测机构、装配机构等设备模型 ; (2) 场景建模 : 虚拟的环境,包含房 屋、加工工件、其他辅助设备等。

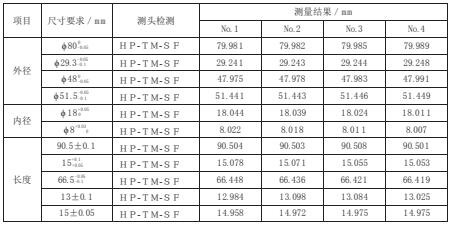

此虚拟工厂模型采用 3ds Max 建模软件建模并采用烘焙贴出等进行效果处理,通过插件将模型文件导入 PE 引擎中,再通过 PE 引擎对模型整体的效果进行调整,包含材质、纹理、灯光等的处理,最终整合得虚拟三维工厂。 叶轮加工单元仿真如图 8 所示,其加工数据如表 2 所示,其中,叶轮轴允许的读数误差为 ±0.007mm。

图 8 叶轮加工单元仿真

由表 2 可知 : 工作流程及加工工艺满足要求,产品合格。

表 2 叶轮加工数据

4.2 基于事实数据驱动的虚拟验证

基于三维虚拟产线,通过与实时数据库、设备监控系统集成,建立数据驱动的动态仿真机制如图 9 所示,实现生产数据驱动的三维虚拟可视化监控,并实现虚拟产线与物理产线的融合,即通过在三维虚拟产线漫游,查看生产计划执行状态、设备状态、质量状态、生产历史、生产绩效

等实况。

图 9 智能制造生产线实地照片

5. 结论

文中智能制造生产线的设计以技术技能为导向,以典型工程问题为基础,引入设备+软件的控制应用,结合当前智能制造技术的发展和应用,将智能制造全产业链的关键技术要素包含智能加工、智能机器人、智能物流和仓储、测量、装配、自动化工艺、自动搬运和码垛等进行模块化组合,融入工业软件控制系统,完整体现智能制造关键技术的应用。 同时结合虚实一体运行结果的对比实验,可知此智能制造生产线的设计满足要求、运行稳定、可达设计目标。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息