工业机器人旋转底座机械加工工艺设计

2023-2-21 来源: 广东技术师范大学机电学院 作者: 陈芷君 杨 勇

摘要 : 主要阐述工业机器人旋转底座机械加工工艺设计问题,包括分析工业机器人旋转底座零件图样,了解旋转底座的结构、尺寸要求,选择合适的毛坯材料,确定零件合理的加工余量和毛坯尺寸 ; 选择旋转底座的定位基准和表面加工方法,确定旋转底座机械加工工艺路线和工序尺寸 ; 选择合适的加工设备和加工刀具进行零件加工。

关键词:工业机器人;旋转底座;零件加工;加工工艺

1. 序言

20 世纪 50 年代戴沃尔提出了工业机器人的相关概念,戴沃尔认为可以通过预先设定相应程序实现机器人的自动化运转。而工业机器人旋转底座为整个机器人提供了支承,带动了三轴与四轴的旋转运动。目前机械制造、电子信息、汽车生产以及军工等行业的发展都需要工业机器人的支持和主导,工业机器人在整个现代化工业领域有着不可替代的作用。因旋转底座的机械加工方法直接关系到整个工业机器人的质量,故本文重点讲述旋转底座的机械加工工艺设计方法。

2. 零件结构分析

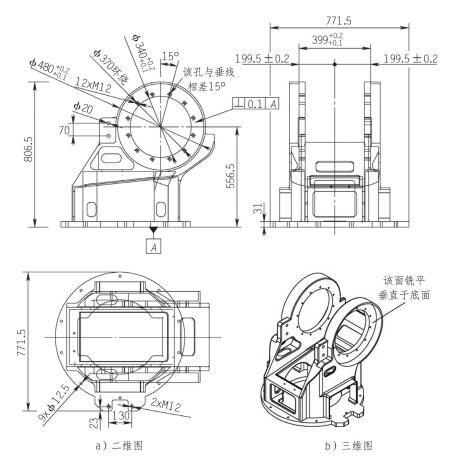

在工业机器人旋转底座机械加工工艺设计前,需要对零件图样进行分析以达到设计尺寸和精度的要求。由工业机器人旋转底座结构(见图 1)可知,旋转底座体积较大,加工较难,但技术要求比较低。由于工业机器人旋转底座表面粗糙度不同,加工方法选择多样化,所以需要进行粗加工与精加工。零件加工要求为 399+0.1mm两侧端面、φ480+0.1mm 外圆的表面粗糙度值Ra=3.2μm,零件其他表面粗糙度值 Ra=6.3μm。在加工旋转底座过程中,确定定位基准,对零件部分端面要进行精加工。

图 1 工业机器人旋转底座结构示意

3.毛坯的确定

3.1 毛坯的类型及选用

球墨铸铁的力学性能较好,使用该材料铸件制造的零部件可以满足工业机器人旋转底座支承力较大的要求,且制造成本较低,因此工业机器人旋转底座毛坯材料选用球墨铸铁。

3.2 确定机械毛坯尺寸及加工余量

选择合适的毛坯形状及尺寸在零件加工中是极为重要的步骤,若选择不合适的毛坯形状或尺寸,可能出现加工余量不足或加工余量过大,浪费材料等情况。一般情况下,较精密的机械加工所要求的加工余量较小,相对不精密的机械加工所要求的加工余量较大。

由图 1 可知,横向最大轮廓尺寸为 771.5mm,轴向最大尺寸为 806.5mm。选用的毛坯尺寸需大于零件的最大轮廓尺寸,且为保证其精度,需具有一定的加工余量。以在不影响加工出的零件精度的情况下,尽可能地节省材料为选取毛坯的原则,最终确定毛坯尺寸为直径 783.5mm,厚度818.5mm。

4. 拟定加工工艺路线

4.1 确定定位基准

定位基准可分为粗加工基准和精加工基准。零件开始加工时,以毛坯面作为定位基准的称为粗基准,以加工面作为定位基准的称为精基准。定位基准对零件质量以及对零件的加工工艺顺序有重要影响。

粗基准以底面 φ 771.5mm 圆心为中心,以底面外圆为基准。当以底面外圆为基准时,φ370mm 的圆心与底面的距离为 556.5mm。精基准以侧端面φ480+0.1mm外圆为精基准,方便另一侧面加工,一次成形,加工期间,毛坯不可移动。

4.2 零件表面加工方法

表面加工方法除了保证加工表面的精度和表面粗糙度等质量要求外,还须考虑性价比。由图 1 可知工业机器人旋转底座零件复杂程度一般,但需加工表面很多,有左右两端面、通孔、外圆、12 个 M12 的螺纹孔及 2 个 M12 的螺纹定位孔。各个需加工的表面尺寸、形状及加工要求各不相同,查阅机械工艺手册,选择使用不同的加工方法。

4.3 零件机械加工工艺路线

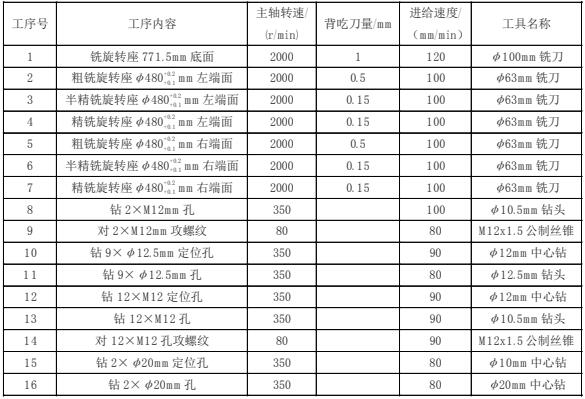

机械加工工艺是指在加工过程中使用某种方式改变生产对象的几何形状等来达到生产对象向半成品或成品过渡的目的。合理的加工工艺路线可以在满足加工要求的条件下,有效提高生产效率。为了加工旋转底座,需要设计工业机器人旋转底座加工工艺路线,对于成形的铸造毛坯进行粗加工,首先对底面圆粗加工,去除毛坯余量,将底面用龙门式数控铣床铣光滑,得到 φ771.5mm 底面圆,接着以底面为基准,固定铣床,按照技术要求,保证底面与 φ370mm 的圆心的距离为 556.5mm,用 1710 数控单柱卧式铣床进行旋转底座右侧端面粗加工,半精加工和精加工后得到 φ480mm 的外圆,再进行连接连杆座面的粗加工,将连接面铣光滑,转换工作面,进行旋转底座左侧端面粗加工、半精加工和精加工后得到 φ480+0.1mm 的外圆,最后再按照图样要求,对底面 2 个 M12 定位孔进行钻孔攻螺纹,钻 9个 φ12.5mm 的孔,对侧面 φ 370mm 的圆均布12 个 M12 钻孔攻螺纹,对连接连杆座面钻 2 个φ 20mm 的孔,完成工业机器人旋转底座的加工,具体加工工艺路线见表 1。

表 1 机器人旋转底座的加工工艺路线

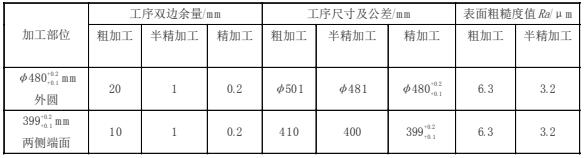

5. 确定工序尺寸

在加工过程中,确定零件的加工工艺路线后,首先应确定机械加工余量,再确定工序尺寸,接着再进一步安排各个工序的具体内容。旋转底座需在铣床上进行多次加工。将之前所确定的机械加工总余量分布在每个工序当中,然后由后往前对工序尺寸进行计算。工业机器人旋转底座加工

参数见表 2。

表 2 工业机器人旋转底座加工参数

在零件图样中,工业机器人旋转底座的轴向尺寸公差未标注,说明其轴向尺寸精度要求较小,部分工序尺寸和公差用不到工艺尺寸链的计算方法。在此零件中,毛坯的长度减去旋转底座的轴向尺寸等于加工总余量,即818.5-806.5=12(mm)。

加工 φ480+0.1mm 外圆时,因其尺寸精度和表面粗糙度要求较高,选用 φ63mm 铣刀进行粗铣、半精铣和精铣工序。根据对图1的分析和计算,φ480 mm 的外圆轴向加工余量为 21.2mm,粗铣和半精铣分别去除 20mm 和 1mm,再精铣去除 0.2mm。

399+0.1mm 两侧端面的尺寸精度和表面粗糙度要求同样较高,要完成粗铣、半精铣、精铣 3道工序以达到其要求,399+0.1mm 两侧端面的轴向加工余量为 11.2mm,首先粗铣去除10mm,再经过半精铣去除 1mm,最后精铣去除 0.2mm。

6. 选择加工设备与刀具

旋转底座为对称零件并且尺寸较大,完成零件加工需要两步,分别为铣削和钻削。为保证零件的加工效率,需使用 1 台龙门式数控铣床和 1台 1710 数控单柱卧式铣床完成旋转底座的加工,旋转座底面圆使用龙门式数控铣床和 φ 100mm铣刀铣光滑,再用 1710 数控单柱卧式铣床和φ63mm 铣刀完成其他加工面的加工,完成零件加工面的加工后,根据孔直径的大小,分别选择 φ10.5mm钻头和φ 12.5mm钻头对零件进行钻孔,即完成整体工业机器人旋转底座的加工制造。

7. 零件加工

按照上述工序及工艺方法加工出工业机器人旋转底座零件,使用量具检测,其公差尺寸在零件图样所标注的范围内,达到尺寸要求和加工精度要求,为合格品零件。工业机器人旋转底座零件实物如图 2 所示。

图 2 工业机器人旋转底座实物

8. 零件加工难点及解决方法

工业机器人旋转底座体积较大,加工过程中存在以下难点 : 一是寻找基准水平点较麻烦,其解决方法是按加工要求每次需用千分表进行水平找正,找正完成后进行后续加工 ; 二是球墨铸铁铸件表面相对粗糙,容易造成空刀铣削,其解决方法是在加工过程中,刀具需从铸件凸起的最高位置慢慢加工到最低位置,或者提高铸铁模具的精度要求,使铸件表面相对光滑 ; 三是零件加工过程中需要多次装夹,影响零件表面精度,其解决方法是在装夹过程中使用专用夹具定位,再使用千分表测量基准水平点进行加工。

9. 结束语

针对工业机器人旋转底座体积较大,零件加工较难的特点,本文对工业机器人旋转底座加工设计工艺路线,旋转底座加工工艺包括分析工业机器人旋转底座零件图样,了解旋转底座的结构、尺寸要求,选择合适的毛坯材料,确定合理的毛坯尺寸和加工余量,从而达到工业机器人旋转底座的加工要求,减少材料损耗,提高生产效率,选择旋转底座的定位基准和表面加工方法,从而确定旋转底座机械加工工艺路线和工序尺寸,选择合适的加工设备和切削刀具进行加工。经测量,旋转底座的公差尺寸在标准范围内,零件合格。本文设计的工业机器人旋转底座机械加工工艺满足市场对旋转底座的结构和功能要求,能够有效解决现有的加工技术问题,提高生产效率,促进工业机器人的发展。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息