【摘要】数控加工中心加工内螺纹是一种比较先进的加工方法。内螺纹铣削加工相比较于传统的内螺纹加工具有加工精度高、加工效率高等优势,尤其是对大直径的内螺纹加工,数控铣削加工具有更大的优势。

【关键词】大直径内螺纹;铣削加工;螺纹铣刀

1 、前言

螺纹在各行各业都被广泛应用。飞机、汽车等随处可见螺纹,甚至在日常生活中也随处可见。螺纹在模具行业里更被广泛应用。因此螺纹的加工非常的重要。以前传统的螺纹加工方法一般为采用螺纹车刀车削螺纹或采用丝锥、板牙手工攻丝。然而随着机械加工技术的高速发展,螺纹的加工也出现了各种先进的加工方法。并且在螺纹的加工上发挥了很大的作用,无论是从加工精度上还是加工效率上都有了很大的提高。内螺纹是螺纹连接的重要组成部分,而内螺纹的加工却是生产中最复杂的一项任务。往往内螺纹的加工质量的好坏直接影响着整个零件的质量。

2 、内螺纹的各种加工方法

2.1 传统的丝锥攻丝技术

丝锥是加工内螺纹的常用工具,它是在加工出螺纹的底孔后再用丝锥攻出内螺纹的一种加工方法。丝锥攻丝可分为手动攻丝和机动攻丝两种,无论是手动攻丝还是机动攻丝都具有通用性高、适用范围广泛的特点。然而,传统的攻丝方法也存在很多的缺点:(1)切屑状态不方便控制,且切屑不容易排出,易造成加工表面被划伤。(2)容易造成孔径被扩大,丝锥易折断。(3)加工速度低。

2.2 其它的攻丝技术

近年来,在传统的攻丝技术的基础上又陆续出现了挤压攻丝技术、高速攻丝技术、冲击攻丝技术等各种攻丝技术。

(1)挤压攻丝技术

该加工技术是利用金属材料受力后发生塑性变形以及流动特性,在工件螺纹底孔上利用挤压丝锥加工出内螺纹的技术。挤压攻丝加工螺纹相比较于传统的攻丝技术具有提高挤压丝锥的使用寿命、加工质量稳定及加工精度高等优点。但是由于该技术是要利用加工材料的塑性变形的特性,因此挤压攻丝技术不能加工脆性材料上的螺纹孔。另外由于挤压丝锥没有标准化,需要自己设计和制造,也制约了该技术的发展及推广使用。

(2)高速攻丝技术

随着机械加工技术的高速发展,尤其是高速切削的出现对螺纹的加工也提出了更高的要求。也就有了高速攻丝技术的出现。高速攻丝技术的技术要点是高速丝锥及高速可反转攻丝夹头利用高速螺旋插补机构和高压切削液的供给来实现。

以上的内螺纹加工方法都属于攻丝加工技术,都需要用到丝锥,目前丝锥的大小是有尺寸限制的,尤其是很少生产直径大于30mm的丝锥,这也就制约了加工的适用范围及加工的效率。那么,针对大直径的内螺纹的加工,主要介绍了用数控加工中心利用螺纹铣刀来进行加工。

3 、数控加工中心加工大直径内螺纹

3.1 加工螺纹的分析

本次加工的螺纹为M30×1.5 深20㎜的螺纹孔。根据机械设计手册可计算得:

螺纹牙高=0.65×1.5=0.975㎜

螺纹小径=30-2×0.975=28.05㎜

本文重点介绍螺纹的加工,因此内螺纹孔的加工过程则省略,我们假设是已经按要求加工出直径为28.05㎜、孔深为25㎜的螺纹的底孔。

3.2 加工刀具的选择

为了加工方法更具有普遍性和可操作性,我们选择通用更好的可转位单刃螺纹铣刀如图1所示。

根据加工螺纹的直径为30㎜,可以选择刀杆直径为16㎜的螺纹铣刀来进行加工,刀片使用涂层硬质合金材料。为减少装夹误差及定位误差,螺纹的粗加工、半精加工及精加工都选择同一把螺纹刀进行。

3.3 切削用量的选择

综合考虑加工的材料和所使用的刀具材料、直径等各方面的因素以及多次试加工的结果,查阅相关的机械加工设计手册

本螺纹的加工选用的切削用量如下:

(1)主轴转速S=5000 转/分钟。

(2)进给速度F=2000㎜/min。

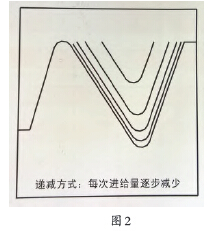

(3)背吃刀量的选择。为了提高螺纹的切削质量,采用的加工方式为递减方式即每次背吃刀量逐步减少,如图2所示。

根据螺纹牙形深度,从相对大的初始值0.2-0.4㎜,到较小的0.09-0.02㎜逐渐减小,直到最后完成。最后一次没有进给的是修光空走刀,是为了消除加工过程中的反弹。

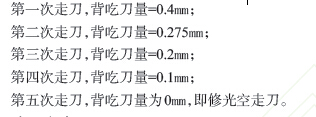

根据本文所加工螺纹的牙高为0.975㎜;背吃刀量的选择:

3.4 加工程序

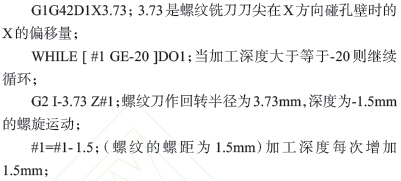

本螺纹加工采用宏程序结合刀具半径补偿来进行编程。编写加工程序前要先确定螺纹铣刀加工时的回转直径。方法如下:

(1)用一把标准的铣刀或寻边器来对刀建立工件坐标系G54。(过程略)

(2)换上单刃螺纹铣刀(该刀刀长补已确定),将螺纹铣刀移动到坐标原点上方,可通过在MDI 模式下输入G90G54G0XOYO,并执行。使该螺纹刀的回转中心线与螺纹孔

中心线重合。

(3)手动方式使主轴转动,并将刀具下降到刀尖低于螺纹孔上表面,将此时X轴相对坐标清零,然后沿X轴移动刀具使刀尖在孔内壁划出轻微的划痕后,停止刀具移动,并记下此时的X轴在机床上显示的相对坐标值(该值就是我们要求的螺纹铣刀加工时的回转半径)。将刀尖移动离开孔壁并抬刀到工件上表面。

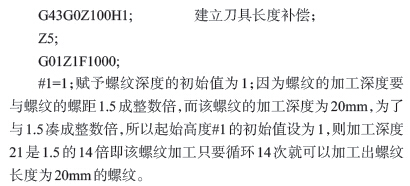

程序说明:该程序利用改变刀补值来分5 次实现螺纹牙高0.975mm 的加工:即D1= - 0.4mm,D2= - 0.675mm,D3= -0.875mm,D4= -0.975mm,D5= -0.975mm;该刀补值的修改要手动进行。

4 、总结

在各种零件中螺纹是很常见的部分,螺纹加工的方法也多种多样。但一种好的加工方法,应该是一种简单易行,不需要用专用夹具的方法,因为专用夹具是需要专门设计生产,会给我们的加工增加成本,也会缩小该加工方法的适用范围。本文所介绍的用单刃螺纹铣刀加工内孔螺纹的方法,首先不要使用专用的夹具,只需要普通的台虎钳;也不需要专用的刀具,加工的程序也是简单易懂的一层嵌套的宏程序结合刀具半径补偿就可以实现。从理论上讲,用这样的加工方法可以加工任意尺寸、任何规格的内螺纹。而且,该方式加工出的螺纹精度比传统的加工方法加工的螺纹更高,还可以实现高速切削,加工的螺纹表面质量也更好。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com