摘要:以H N C -21M 系统为基础,研究数控机床的螺距误差和反向间隙误差存在的原因和进行软件补偿的原理。在软件补偿原理的基础上,试验以100m m 为步长,测试5 个不同位置机床实际移动距离,通过计算得到了平均螺距误差为0.058m m 和反向间隙误差0.11m m ,为下一步工作提供必要的基础。同时提出基于华中数控系统的具体软件补偿的方案和步骤,试验表明通过该方法可以将数控机床的加工精度提高至0.0005m m 。

关键词:数控系统;螺距误差;反向间隙;N C

1 、引言

数控机床通常长期工作在高速或重载的情况下,由于机械部件的磨损、老化等问题,严重影响了机床的加工精度和质量。因此,针对数控机床磨损进行检测和维修是非常重要的。对于数控机床磨损问题,通常采用对磨损部件直接替换的方案,该类方案成本高、时间长而且严重影响机床的工作效率。在大负载工况下数控铣床长时间工作后,机床传动机构的反向间隙和螺距误差等因素是降低机床精度的重要原因。针对数控机床在使用过程中的这两个主要的误差,本文以华中数控铣床HNC-21MD 为基础,通过软件补偿的办法提高数控机床的精度。

2 、试验原理与方法

2.1 螺距补偿原理

通常,数控机床由机械部分、电子硬件部分、软件部分组成,只有三者稳定的状态才能很好地发挥数控机床高精度、高效率的特性。然而,一台数控设备经过多年的运行,很多移动部件都发生了不同程度的磨损,其位置精度都会发生变化。即使未到大修年限,一般精密级的数控机床也会重新进行位置精度的测量及补偿。下面着重介绍精度补偿的一般性原理及方法。

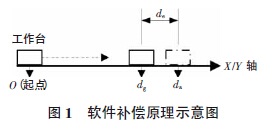

如图1 所示,数控机床软件补偿的一般原理是在机床无加工负载的情况下,首先取消已有的补偿参数,在机床工作台移动方向的可测量范围内,先将测量距离平均分为多个等分段。然后,将机床工作台移动到每个目标等分位置di,并测量出工作台的实际移动距离和目标移动距离的平均位置偏差de,把平均位置偏差,添加到数控机床的插补系统中,完成软件补偿。具体的方法如图1 所示,机床按照相关指令驱动工作台沿X 轴或Y 轴运动到理想位置距离dg,而工作台实际移动的位置距离为da,测量出该位置的平均偏差为de;将de 输入数控系统中,完成插补的NC 系统,在移动工作台时会将误差de 平均叠加相关移动指令中,而工作台的实际移动距离就为: da=dg+de (1)通过式(1)的方法,软件补偿可以使误差部分抵消,实现误差补偿。

2.2 反向间隙补偿原理

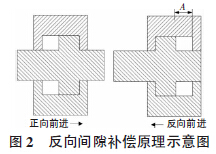

如图2 所示,由于数控机床的磨损,机械传动机构尤其齿轮会产生间隙,机床工作台沿着某个方向前进后,反方向运动时,由于反向间隙的缘故,出现驱动电机转动而工作台不移动的现象,为此采用反向间隙补偿的方案来提高机床的加工精度。反向间隙补偿原理的前提条件是机床没有软件补偿、无负载;在机床工作台移动方向的可测量范围内,先将测量距离平均分为多个等分段,测量出理想位置dm 的平均反向差值A,把平均位置偏差添加到数控机床的插补系统中,完成软件反向间隙补偿。完成补偿后,数控软件系统在驱动工作台方向运动时,根据补偿数值,预先让工作台反向移动A 值,然后按设定的机器代码继续工作。按照上述方向间隙补偿原理,机床反向运动时,工作台会先反向移动A 距离,后运动指令dm 距离;那么在此期间数控机床运动的实际距离L=dm+A (2)

3 、试验

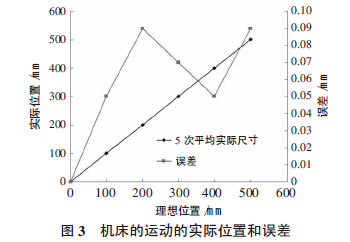

HNC-21MD 数控铣床配置华中数控世纪星系统,其X 轴精度大幅降低,经过检测发现存在螺距误差和反向间隙误差。为了延长机床的使用寿命和提高机床的精度。采用光栅尺进行机床的实际移动距离测量。以100mm 为步长,测试机床沿着X 轴方向的实际移动距离。图3 为机床的实际移动距离和误差值。

从图3 可知,数控机床沿着X 轴方向前进时,存在0.058mm 的螺距平均误差,其值变化平缓,不存在较大的突变,可以通过软件补偿的方法进行修补。

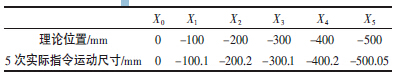

采用同样的设备,测量5 次机床沿着X 轴反方向移动步长为100mm 时机床NC 界面的指令运动尺寸,记录试验数据,利用式(2)进行处理,得到5 次平均反向间隙误差为0.11mm。

表1 反向间隙误差测量数据

4 、软件误差补偿方法

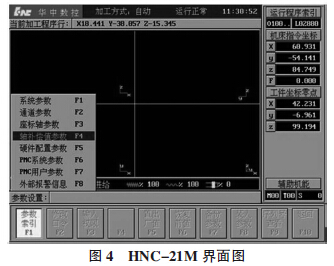

如图4 所示,在进行测量前,首先要确定相关修改的权限,轴补偿参数系统等软件的打开。开启HNC-21M 华中数控铣床后,先进入“参数”设置界面,输入数控系统的安全保护密码;分别按下数控厂家参数、参数索引、轴补偿参数等按键;选择要补偿的X 轴,打开X 轴软件补偿面。依据上述的补偿原理,先将系统中已有的螺距补偿、反向间隙等参数清空为零。

将光栅尺安装于置于机床的工作台中间位置,同时通过打表等方式确保光栅尺与移动方向导轨的平行度误差应该小于0.02mm。

在使工作台沿X 轴移动时,先让工作台处于Y 轴的中间位置,然后移动到机床的O 点;在测量过程中,当机床运动到指令位置时,程序设置停留数秒,以方便读数和记录。同时为了测量数据的准确性,按照上述方法测量多次,并将数据填写到相关的表格中。

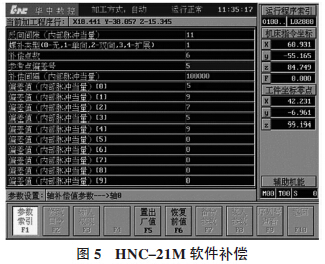

按照式(1)、(2)计算出相关误差。如图5 所示,然后将平均反向间隙误差A 和平均位置偏差de 输入软件轴补偿参数表。

5 、验证试验

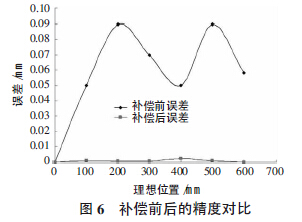

通过上述方法进行软件补偿之后,重启系统。利用同样的试验方案,测试机床的加工精度。同样以100mm 为步长,通过光栅尺检测6 个点工作台实际运动的位置,图6 为补偿前后的精度对比。

从图6 可知,通过上述软件补偿方法,机床的平均精度为0.0005mm,达到了预期效果,极大地提高了旧机床的工作精度。

6 、结语

由于机床的磨损,机床存在螺距误差和反向间隙误差。该文通过分析误差存在的原因和软件补偿的原理,基于HNC-21M 系统通过相关试验,计算出机床的误差。验证试验表明, 软件补偿可以将机床的精度提高为0.0005mm,有效提高了机床寿命和加工精度。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com