起重机车架螺纹孔加工应用方案研究

2022-6-29 来源:- 作者:-

摘要 : 本文重点对工程机械行业中起重机车架螺纹孔加工进行研究,根据车架座圈法兰内螺纹加工的特点、难点,分别对螺纹铣削以及多种螺纹攻丝等方式进行了对比分析,针对车架螺纹孔加工中最常见的缠屑问题,使用西门子数控系统的断屑攻丝循环进行了实际加工测试,防缠屑效果显著,在延长刀具使用寿命的同时,保持了加工效率,并维护了操作者的安全。

关键词 : 起重机,车架,螺纹孔,螺纹铣刀,挤压丝锥,螺尖丝锥,螺旋槽丝锥,攻丝,断屑

1.引言

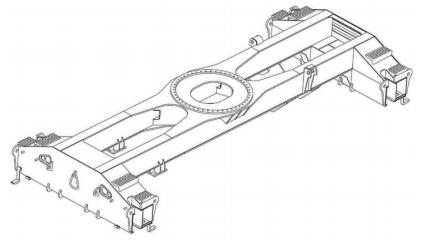

车架是汽车起重机的关键部件之一,它与上车部件转台共同配合完成起重机臂架的转向运动(如图 1)。对于车架的加工,主要包含座圈平面的铣削和座圈端面螺纹孔的钻孔、攻丝,其中车架座圈法兰螺纹孔加工过程中的缠屑问题,一直是生产制造过程中的技术难题,本文通过实际加工测试案例,重点探讨解决螺纹孔加工中缠屑问题的相关工艺和方法。

图 1 车架示意图

2. 车架加工要求及工艺特点

与普通汽车的车架不同,为了满足重载荷的要求,起重机车架是专门设计制造的,采用低碳高强度钢板焊接而成。板材通常选用 HG70 这一类的焊接结构钢,屈服强度大于 590MPa,抗拉强度大于 685MPa,具有良好的焊接性及低温冲击韧性。同时板材硬度较高,约为 HRC35,因此焊接后的车架整体刚性高、抗扭性强。由于车架体积十分庞大,大直径座圈端面需要进行铣削,座圈上端面还要进行大量的钻孔和攻丝,完成所有这些加工需要在中型以上的龙门加工中心上进行。

图 2 龙门加工中心加工车架座圈法兰

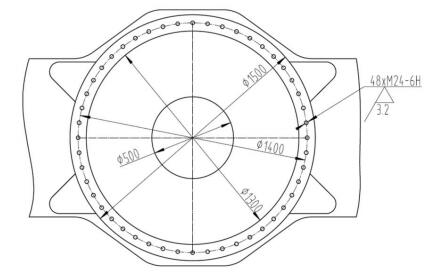

座圈端面通常均匀分布着数十个规格在M20~M27 的螺纹孔,以某型号车架为例(如图 3所示)需要加工座圈端面的 48 个深度约为 55 毫米的 M24 螺纹孔。

图 3 座圈端面圆弧阵列螺纹孔

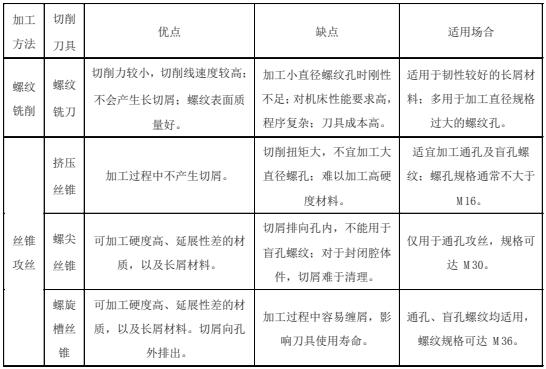

3. 螺纹加工方法分析

对于内螺纹加工主要有两类加工方法,一类是用螺纹铣刀进行螺纹铣削,另一类是使用丝锥进行攻丝。丝锥攻丝时比较常用的切削刀具主要有挤压丝锥、螺尖丝锥和螺旋槽丝锥等。现将各自特点及适用场合总结如下 :

综上所述,根据现场车架的实际加工需求,以及对毛坯材料的硬度、螺纹孔直径、以及机床性能和编程方法的综合考虑,M24 的螺纹孔还是选择使用螺旋槽丝锥进行攻丝的方式比较实用。

螺旋槽丝锥在使用中最常见的问题就是切屑容易缠绕刀具。虽然螺旋槽丝锥为了排出切屑专门设计了螺旋形导向槽,但是对于加工钢件的丝锥,为了加强丝锥的强度,螺旋升角一般限制在30度,切屑离开螺纹孔后即快速向水平方向伸展,如果钢材韧性较好,一旦切屑遇到阻碍便会阻滞后续切屑的运动,导致长切屑缠绕到丝锥上。后续切屑不能及时地顺利排出,便会加剧丝锥与工件之间的摩擦,从而降低刀具使用寿命。如果切屑阻塞严重,还容易导致丝锥被折断。

产生上述情况的原因,通常是由于用户使用传统的一刀到底攻丝模式(如图 4 所示),采用这种方式对长屑材料进行攻丝,缠屑现象是难以避免的。

图 4 螺旋切削丝锥缠屑现象

表 1 常用螺纹加工方法对比

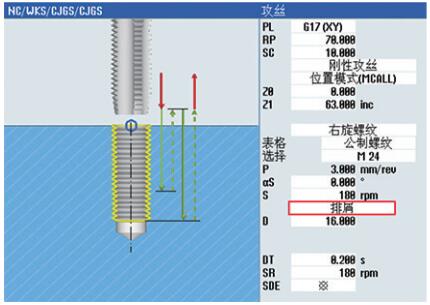

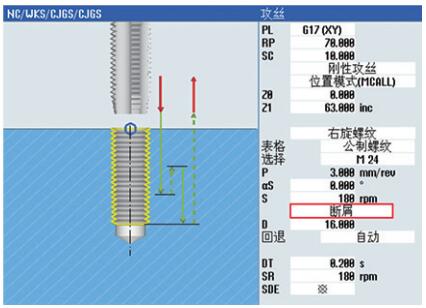

通常在使用切削丝锥进行攻丝的过程中,为了防止切屑缠绕刀具,可以选择以下两种防止丝锥缠屑的工艺方法其中之一 : 孔外排屑或者孔内断屑。图 5 和图 6 分别为西门子攻丝循环中,排屑法与断屑法的设置界面。

图 5 孔外排屑攻丝模式

图 6 孔内断屑攻丝模式

采用孔外排屑的攻丝模式,是将整个攻丝过程划分为几个固定的深度,每次攻入一个固定深度后,就将丝锥反转至完全退出螺纹孔外,将切屑全部甩出。虽然使用这种方式对切屑的排除非常彻底,并极大减少了切屑对螺纹表面的划伤,但是使用这种方式会导致加工的空行程较多,对加工效率影响较大,通常只用于对螺纹表面质量要求较高的情况。

孔内断屑的攻丝方式是在刚性攻丝过程中,每攻入一定的距离,丝锥就进行一次极短距离的反转回退,使切屑在螺孔中断开。虽然此时切屑并没有完全排出孔外,但长切屑已经被分解为短小的切屑(如图7所示),不再具备缠绕刀具的条件。

图 7 孔内断屑后切屑不再缠绕刀具

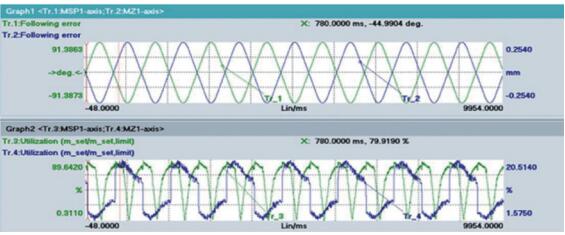

与孔外排屑的攻丝模式相比,使用孔内断屑的攻丝模式避免了攻丝过程中长距离往复的空行程动作,更为节省加工时间。于此同时,通过系统测试、优化主轴以及 Z 轴的动态特性(如图 8所示),使主轴与 Z 轴的插补效果更好,大幅度提高丝锥回退时的主轴转速及其相应的加速度和加

加速度,进一步节省了加工时间,保证了加工效率。

图 8 主轴与 Z 轴跟随误差测试

4. 实际测试结果

经过上述对比分析,最终在使用西门子攻丝循环时,采用了既能满足断屑要求,又能节省加工时间的孔内断屑攻丝模式。

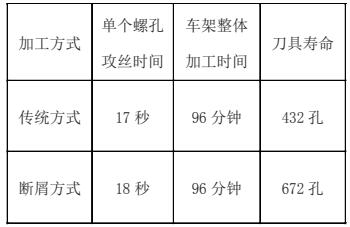

通过现场实际切削测试,使用传统一刀到底攻丝模式和断屑攻丝模式的加工效果对比如下 :

表 2 加工时间及刀具寿命对比

由此可见,采用断屑攻丝模式后,丝锥使用寿命提高了 55%,车架座圈端面铣削、钻孔及攻丝的总加工时间基本保持不变。

5. 结论

针对不同的螺纹规格以及不同的金属材料,螺纹加工刀具及其工艺选择具有一定的特殊性,选择适合的加工方式才能保证良好的加工质量和较高的加工效率。本文介绍的螺纹断屑方式已经大量应用在车架实际加工中,实践证明,很好地解决了螺纹缠屑问题,在保证加工时间基本不变的情况下,达到了避免刀具缠屑,延长刀具使用寿命及保护机床操作人员安全的目的。

来源:

三一汽车起重机械有限公司 李兴林 张 朋

西门子(中国)有限公司 武 坤 李晓晖

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com