摘要: 以小口径超精密数控磨床为研究对象,利用CATIA 建立其各部件的三维几何模型. 通过有限元软件ANSYS 分别建立工件轴部件、磨轮轴部件及机床整体的三维有限元模型,并对工件轴部件、磨轮轴部件以及磨床总体进行了模态分析,根据分析结果识别该类型磨床结构的薄弱环节,为小口径超精密磨床结构的改进设计提供依据.

0 引言

超精密加工技术在高精尖产品的制造中占有非常重要的地位,其中,非球面零件的加工是超精密加工领域中的一个关键性技术难题。非球面光学零件能起到减轻重量、缩小结构空问、提高成像质量的目的,因此,各国家都在致力于非球面光学零件超精密加工技术的研究 。随着数控机床向高速、精密及复合化方向的发展,要求机床具有较好的抵抗切削颤振的性能,因此,对机床的动态性能提出了越来越高的要求。通过机床的结构优化可以提高机床的加工精度和稳定性,因此了解机床的薄弱环节,建立机床结构准确的动力学模型,研究其动态特性具有重要意义 。对于小口径超精密机床来说单纯地分析各个部件无法全面正确地描述整机的动态特性,只有综合分析整机结构才能揭示出机床的动态特性,从而为改进设计提出正确的指导意见 。本文利用有限元法分析法,针对小口径超精密数控磨床系统进行了研究。通过建立有限元理论模型,并进行模态分析,初步判别了机床的薄弱环节及共振区域,为下一步结构的改进设计及共振的避免提供了依据。

1、 有限元模型的建立

ANSYS Workbench 软件的实体建模功能较弱,先用三维软件CATIA 将非球面磨床整机模型建立起来,再通过程序接口将实体模型完整的导入到ANSYSWorkbench 中 。

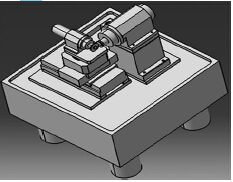

考虑到一些细小特征对结构整体的性能影响很小,根据圣维南原理,在不影响模型精度的基础上,对机床零部件的局部特征进行了适当的简化[5]。在考虑机床主要结合面特征参数对整机特性影响的基础上,建立了较准确的整机有限元模型,简化后的整机CAD模型如图1 所示。

图1 原整机CAD 模型

2、 有限元分析

2. 1 设置材料信息及网格划分

2. 1. 1 电主轴临界转速的确定

本设计采用的磨轮轴和工件轴均为厂家设计制造的成熟产品,保证了超精密气浮磨轮轴和工件轴分别在10000r /min、3000r /min 范围内,不会产生轴本身的共振问题,为此无需进行单独模态分析,但应该考虑放在机床系统中去做必要的模态分析,以利于得到好的动态特性 。

2. 1. 2 定义单元类型、材料属性对三维模型划分有限元网格单元以前,先确定单元类型、实常数和材料属性等 。本设计中床身的结构简单规则,没有复杂的曲面结构。床身材料花岗岩:弹性模量E = 1. 28e11Pa、泊松比μ = 0. 21、材料密度ρ = 3. 0e3kg /m3。

2. 1. 3 网格的划分

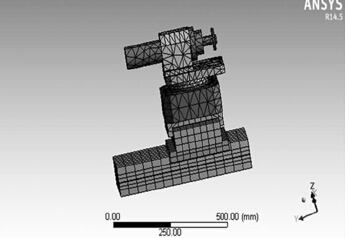

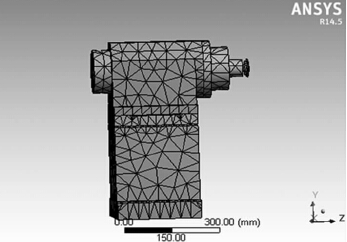

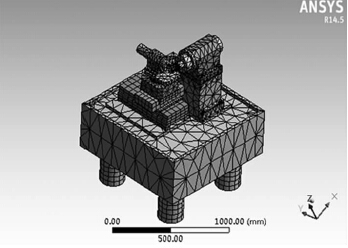

网格划分好坏对分析结果影响较大,网格尺寸太小,单元数过多,分析效率低; 网格尺寸过大,分析精度低,结果不准确[8]。本文中机床各部件形状较为规则,结构简单,有限元网格较疏,机床各部件有限元网格划分结果如图2、图3、图4 所示。

图2 磨轮轴部件有限元网格图

图3 工件轴部件有限元网格图

图4 机床整体有限元网格图

2. 2 模态分析

模态分析反映的是结构的固有特性,与外界载荷以及运动状态无关,是进一步振动分析的基础。通过对结果的分析,可以找出机床结构的薄弱环节,为以后机床结构改进提供参考依据 。在系统的各阶固有振型中,低阶固有振型对系统影响较大 ,故本机床各部件取1 ~ 5 阶固有振型进行动态分析。

2. 2. 1 磨轮轴模态分析

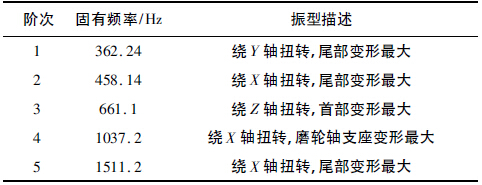

磨轮轴部件前5 阶固有频率及振型描述如表1 所述:

表1 磨轮轴部件模态计算结果

前五阶变形云图如图5。

图5 前五阶变形云图

2. 2. 2 工件轴部件模态分析

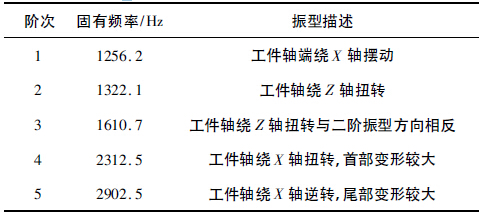

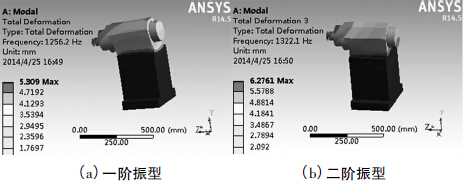

工件轴部件前5 阶固有频率及振型描述如表2 所述。

表2 工件轴部件模态分析计算结果

前五阶变形云图如图6。

图6 前五阶变形云图

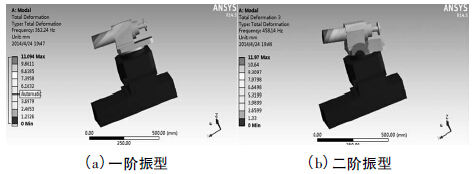

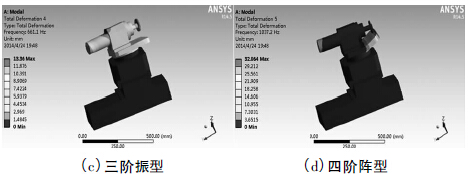

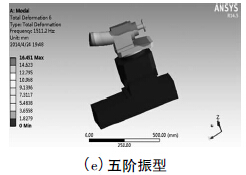

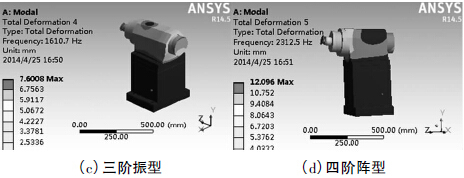

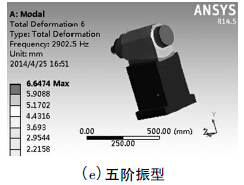

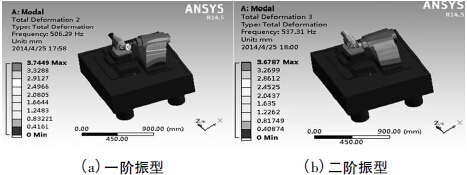

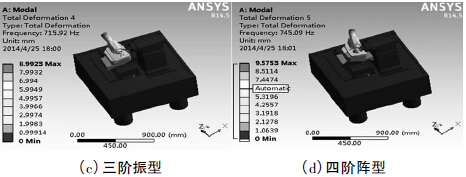

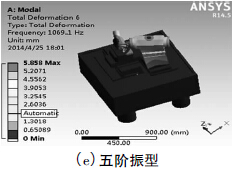

2. 2. 3 机床整体模态分析

机床整体前5 阶固有频率及振型描述如表3 所述:

表3 机床整体模态分析计算结果

前5 阶变形云图如图7 所示。

、

、

图7 前五阶变形云图

3 、结论

( 1) 本文采用CAD 软件CAITA 建立了小口径超精密磨床的CAD 模型,利用CAE 软件ANSYS 进行了动力学有限元模型及模态分析。

( 2) 通过分别分析磨轮轴部件、工件轴部件以及机床整体的前五阶变形云图,找到了机床各部件的薄弱环节,为以后机床结构的改进提供了根据。此外,磨轮轴主轴最高转速为10000r /min,工件轴主轴最高转速为3000r /min,都远低于一阶模态的临界转速,可确定在加工过程中不会产生共振现象。

( 3) 随着机床向高速化方向发展,提高整机的固有频率,增强机床整体的动力特性是非常重要的。因此下一步的优化设计尤为迫切。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com