[ 摘要] 零件在外圆磨床上加工时受两个力的作用,一是受零件磨削力的影响,二是受外圆磨床尾座对顶力的影响,尤其细长杆零件受力变形较为明显。为了在加工过程中避免零件变形而影响加工精度,通过使用ANSYS 对零件进行有限元分析,控制两个方向力的大小,并对这两个方向力进行逐一分析,并配合高速磨削加工,确定进刀量、磨削速度、零件转速及对顶力等磨削参数,并对上述分析方法进行延伸扩展。

在航空航天领域中,细长杆类零件的应用非常广泛,经常作为活塞杆、间隙活门及计量油针使用,它们在燃油调节器中起着十分重要的作用,但是它的高精度要求也给加工带来了很大困难。面对高精度的要求,一般采用数控高精外圆磨床加工,但在加工调试过程中,常常为了保证加工精度,需要一次或多次试加工,同时数控加工参数也需要不断调试,直到确认数控程序能够完成预定的加工要求。为了提高加工效率,保证加工精度,使用ANSYS 受力分析软件,对零件进行预加工分析,并计算加工参数。

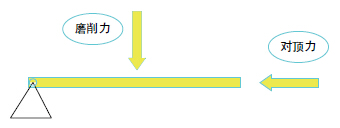

零件在外圆磨床上加工时,受磨削力和对顶力的影响,零件受力方向如图1 所示。磨削力的大小由进刀量、磨削速度、零件转速及砂轮线速度决定,对顶力的大小与尾座中弹簧的压缩变形有关。磨削力和对顶力过大都会造成零件变形,而变形量 的大小也与零件本身的长度、直径尺寸、材料的密度和弹性模量 有关。

图1 零件受力分析图

1 、两个方向力对变形量的影响

1.1 磨削力的分析

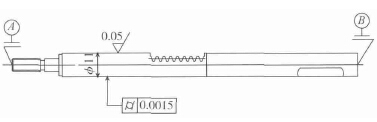

以航空零件活塞杆为例,如图2 所示,单位为mm。零件材料为4Cr13,在常温20℃下此种材料的弹性模量为215GPa,密度为7.75g/cm3。

图2 零件工序图纸

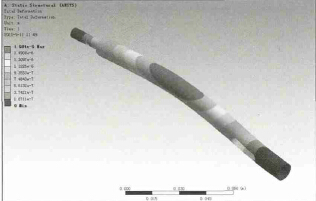

为了明确地分析零件磨削力与变形量之间的关系,基于ANSYS 对零件进行1∶1 比例建模并进行有限元分析,利用UG 建模方便快捷的优点,使用UG 先按照设计图1∶1 比例画好图形,并将模型导入ANSYS 生成。首先,对导入的模型进行编辑,根据零件材料为4Cr13,输入上述查阅的材料密度、弹性模量等主要性能参数,添加到建好的模型中。其次,对模型进行网格划分,划分单位为1mm,即把模型划分为N 个体积为1mm3 的小方格再进行受力分析,如果想得到更精确的分析结果,则把划分单位缩小即可。最后,对模型添加约束及受力要求,根据外圆磨床定位加工方式,对模型两端中心孔添加固定约束,再根据磨削力方向在被加工外圆施加力F ,接下来用ANSYS 进行有限元分析,并生成零件变形量图形,按图2 中要求零件圆柱度为0.0015mm,所以将变形量控制在0.0015mm 范围内,并不断更改外力大小,直到变形量为0.0015mm,此时的力可以确定为精加工时的磨削力上限值, 如图3 所示,对零件施加4N 磨削力时零件总变形量为0.0015mm,所以在磨削过程中,磨削力不应大于4N。

图3 零件应力云图

1.2 对顶力的分析

使用上述相同方法进入ANSYS 软件对零件进行真实的受力分析,根据外圆磨床对顶加工工作原理,更改固定约束和施加力的方向,假设零件产生0.0015mm 的变形量,则分析零件承受的对顶力为20N。1.3 磨削力与对顶力对变形量的综合影响为了更准确地分析零件的受力变形量,使用ANSYS软件模拟加工过程中的受力分析,对零件左端添加固定约束,并对零件施加对顶力和磨削力,力的大小分别为20N 和4N。施加两个方向力后的零件变形,变形量为0.005mm。

根据有限元分析,同时施加磨削力和对顶力时,零件产生叠加变形,造成零件变形量增大,为了更准确地了解零件受力变形情况,下一步进行实际加工,看零件是否满足图纸要求。

2 、确定磨削参数

由上述模型理论分析得出,同时施加磨削力和对顶力时会增大零件变形,但考虑到实际加工过程中零件处于转动状态,受力会出现互相抵消的现象,对图2 所示零件进行实际加工,磨削力控制在4N 以下,对顶力控制在20N 以下,并选择合理的进给量、进给速度和零件转速等磨削参数。

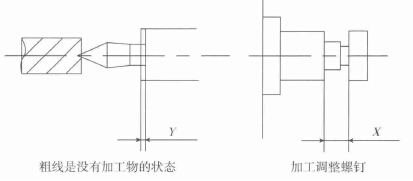

2.1 对顶力的控制

根据上述分析得知,对顶力不能大于20N,经查阅资料,可以依据加压调整螺钉的位移和弹簧系数计算出对顶力的大小。图4 为外圆磨床尾座简易图,对顶力F 1=83-(X -Y )×3.3(此对顶力公式仅适合于本公司某型号磨床,不同机床对顶力计算公式不同,主要取决于尾座内部弹簧的弹簧系数),通过调节X 和Y 的距离控制对顶力在20N 以下即可。

图4 外圆磨床尾座示意图

2.2 确定零件转速

零件的转速主要与零件本身的直径、砂轮线速度有关,取决于它们之间的比例关系。选择合理的砂轮速度和零件速度之间的比值,当砂轮速度提高时,零件速度也要相应的提高,否则会影响加工效率,但不能提高过多。

机床的砂轮线速度为45m/s,零件直径为φ 11,根据计算公式n =1000V 1×60/250×π×D [3],其中,n 为零件转速;V 1 为砂轮线速度;D 为零件直径。将各数值带入公式得出零件转速n =312r/min(加工时选用300r/min)。

2.3 确定进给量和磨削速度

在磨削过程中,在磨削力和砂轮线速度不变的情况下,增大进给量时应相应降低磨削速度,根据磨削力经验公式F 2 = 453a0.9f 0.62V 0.76[4] 来确定进给量和磨削速度

之间的关系。其中,F 2 为磨削力;a 为进给量;f 为磨削速度;V 2 为零件的线速度。

根据加工细长杆类的加工经验,一般最后一次加工进给量为0.001mm 或0.002mm,图2 中零件实际加工时最后一次进给量选择0.001mm,零件的磨削力控制在4N 以下,零件的线速度为10.4m/s。代入上述公式得出磨削速度f = 40mm/min。

通过上述分析得出零件的磨削参数,对零件进行实际加工,加工后零件圆柱度保持在0.0015mm 以内,满足图纸要求,所以根据磨削力和对顶力的模型分析可以运用到实际加工中。

3 、结论

根据上述分析得出,对顶力为20N 以内;砂轮线速度为45m/s ;零件转速为300r/min; 精加工进给量为0.001mm;磨削速度为40mm/min。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com