摘要: 为了提高机械产品的性能质量, 发展高新技术, 设计了高速数控磨床横纵向进给部分,以实现较高的制造精度。通过对现有机床的分析,对横纵向进给硬件进行了选择及设计,其纵向采用反应式步进电机,横向引入了直线电机进给单元;同时设计了该数控磨床的控制系统,使系统各个组成单元均受控于核心控制器PLC。最终,此数控磨床能够很好地实现零件表面的高速精密磨削。

0 引言

本文对高速数控磨床横纵向进给部分进行了合理设计和选择硬件,提高控制系统的生产率和磨削精度,进而改善产品质量。

1 、高速数控磨床概述

(1)高速高精密磨削

在高速磨削加工中,现有的砂轮,砂轮的传动装置和磨床,限制了磨削速度。现代高精密磨削技术的发展,使磨削尺寸精度达到0.1~0.3 μm,表面粗糙度达到0.2~0.05 μm, 磨削表面变质层和残余应力均很小,明显提高了加工零件的质量。同时,精密、高速进给单元的出现为高精密磨削提供了有利条件。

由于CBN 砂轮的使用,强力磨削突破传统磨削限制,生产率成倍提高,有些毛坯零件,不需要经过粗切加工,可直接磨削成为成品。

(2)数字控制系统

数控(NC)系统是一种控制系统,它能自动阅读输入载体上预先给定的数字,并将其译码,使机床移动并加工零件。数控系统是数控机床等自动加工设备的核心,且其技术发展水平已成为衡量一个国家机械制造水平的重要标志。

自1952 年美国研制出第一台实验性数控系统以来,数控技术的发展十分迅速,数控系统也由原先的硬连接数控发展成为今天的计算机数控(CNC),而且正在向高速、高精、高效、高可靠性;智能化、柔性化;多样化;开放性;复合型等几方面发展。

(3)STEP-NC

数控标准是制造业信息化发展的一种趋势。数控技术诞生后的50 年间信息交换都基于ISO6983标准,即采用G、M 代码描述如何加工。

ISO6983 从多方面限制了程序的移植性,因此,1996 年由国际标准化组织ISO/TC184 工业数据技术委员会正式命名了新的标准活动ISO14649,以取代在数控机床中广泛使用的ISO 6983 标准制定的新标准称为“CNC 控制器的数据模型”。它基于STEP 并把STEP 扩展到NC,形成“STEP-NC”,直接生产加工工序来控制机床。它解决了NC 程序缺乏统一性及一致性的问题。STEP-NC 是无G、M 代码,无后置处理的NC。

2、 硬件部分设计

高速数控磨床横纵向进给硬件部分的设计主要包括电机的选择、电主轴的设计、滚珠丝杠的选择和轴承的选择。

(1)纵向进给机构电机

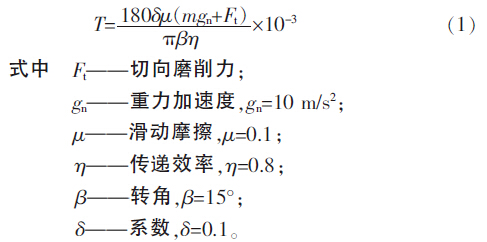

按纵向溜板箱与电主轴的总质量m=400 kg 计算,溜板箱导轨为滑动摩擦,根据磨削机床的特点,本机床主要考虑的是工作台的摩擦转矩

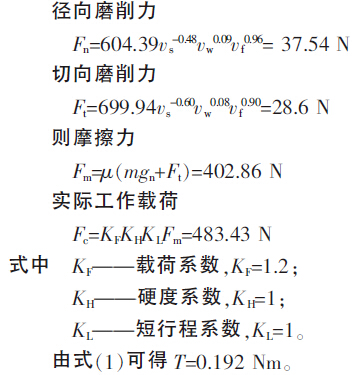

根据机床的总体布局与设计尺寸,取最大加工工件直径D=200 mm,砂轮直径D1=300 mm,电主轴的最大转速24 000 r/min, 主轴的最大转速为120 r/min,磨削进给速度vf=30 m/min, 砂轮速度vs=60 m/s,工件速度vw=12 m/min,根据文献 得

根据所求数据,并查文献[6],纵向进给机构选择反应式步进电机。电机型号为75BF001。

(2)横向进给机构电机

近年来,随着技术的进步与加工质量和效率要求的提高,传统的“旋转伺服电机+滚珠丝杠”的进给驱动方式已不再满足要求。在超高速加工中,为了提高生产率和改善零件的加工质量,不但要求数控机床具有超高速旋转的大功率精密主轴驱动系统,更要求在瞬间达到设定高速状态和在高速下瞬时准确停止运动。

直线电机具有如下特点:

①直线电动机最重要的优点是具有比传统旋转电动机大得多的加、减速度;

②加、减速过程的缩短,可改善加工表面质量,提高刀具使用寿命;

③提高了传动精度和定位精度,不存在中间环节的磨损问题,维护简单,提高了可靠性;

④进给的行程长度不受限制;⑤运动安静、噪声低。

综合考虑上述因素,根据加工的要求本文采用直线电机作为砂轮的微进给装置,永磁式直线电动机作为横向进给机构的驱动源。直线电机进给机构的运行过程采用闭环反馈控制工作方式,用光栅尺检测磨削刀具的实际位移,并将检测信息通过直线电机的编码器等量输出端口反馈给PMAC 控制器,由控制器的PID 调节器根据目标位移与实际位移的差值自动调节电机的控制参数,快速控制磨削刀具运行,完成所需的进给。

(3)电主轴

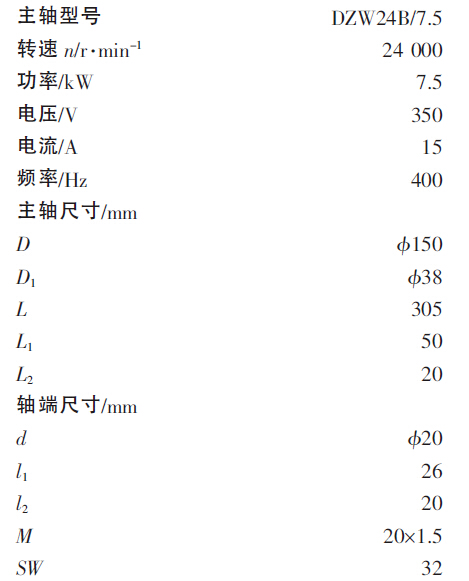

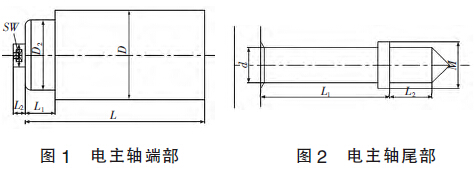

如图1 和图2 所示, 分别为电主轴端部和尾部。取寿命Lh=20 000 h,主轴转速nm=120 r/min。根据文献[7]选择电主轴的参数:

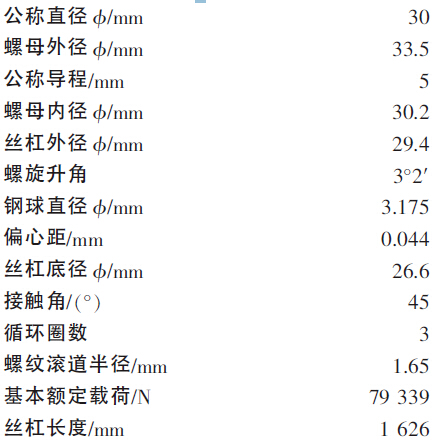

(4)滚珠丝杠

所选滚珠丝杠的参数:

经校核计算,滚珠丝杠的承载能力、压杆稳定性和刚度均满足要求。

(5)轴承

公式5

式中fh———寿命因数;

fm———力矩载荷因数;

fd———冲击载荷因数;

fn———速度因数;

fT———温度因数;

P———当量动载荷;

S0———安全因数;

P0———当量静载荷;

Cr———额定动载荷;

PA———实际承受载荷;

ε———寿命指数。

经计算轴承以上3 种校核均满足条件。

3 、控制系统的设计

由于机床要实现X、Y 两个方向的进给运动的控制,因而采用工业上通用的PLC 控制系统对机床进行控制。其具有可靠性高、抗干扰能力强;模块功能强、品种多;适应性强、使用面广;编程方法简单直观;体积小、重量轻、功耗低等优点。

PLC 的CPU 是不能并行地进行多个操作的,它只能按分时操作的原理,每一时只执行一个操作,随着时间的延续,一个操作接着一个操作地顺序执行。

(1)磨削加工PLC 控制原理

本设计是在普通车床的基础上进行改造的。用钢球作为球顶尖,用黏接剂固结于锥顶尖球窝中,工件和刚球支撑于机床主轴及尾架上。分别以步进电机和直线电机带动工作台的纵向及横向进给。为了适应频繁起停的高速运动,采用电主轴系统并以变频器作为调速装置,工件的转速由另一变频器调节。步进电机、直线电机、变频器、传感器的采样等以

PLC 作为机床的控制系统。首先PLC 启动控制工件主轴,通过变频器调节工件主轴转速。预热一段时间后,开始测量工件的圆度误差,同时将编码器信号输入PLC 后用于控制采样点位置,采样后数据经放大滤波后PLC 的A/D 模块转换成数字量并CPU对数据进行处理,根据得到圆度误差数据判断是否需要继续进行磨削。如果需要,则PLC 启动电主轴并控制转速,以位控单元控制直线电机做补偿进给运动,实现闭环反馈控制。

PLC 可编程序控制器用于横向、纵向控制中,将机床的横纵向进给单元、砂轮主轴单元位置检测以及其它附件有机的连接起来,使该磨床成为一个真正意义上的开放式的平台,系统各个组成单元均受核心控制器PLC 的控制。

(2)位置检测装置及其控制

检测装置是闭环伺服系统的重要组成部分。它的作用是检测位置和速度,发出反馈信号,构成闭环控制。闭环系统的数控机床的加工精度主要取决于检测系统的精度。分辨率不仅取决于检测装置本身,也取决于测量线路。

数控机床对检测装置的主要要求:工作可靠,抗干扰性强;使用维护方便,适用机床的工作环境;满足精度和速度的要求;成本低。

选择测量系统的分辨率要比加工精度高一个数量级;要求控制系统能快速响应传感器的检测信号。本设计选用的是光电脉冲编码器和光栅尺。光栅尺是一种高精度的检测位移的传感器。

高速数控机床纵向及横向对刀具均用光栅尺完成,其中横向进给对刀具用光栅尺在直线电机内部。具体过程:设置一原点作为信号输入端,当电机运动到这一位置时启动对刀子程序,检测光栅尺数据并进行数字滤波及比较运算处理,被检测信号变化超过某一限值即认为发生接触。

4、 结语

本文简要介绍了高速数控机床,进行了高速数控磨床横、纵向进给的设计。纵向进给采用反应式步进电动机,横向进给引入了直线电机进给单元;直线电机直接驱动电主轴砂轮的进给运动,打破了传统的“旋转伺服电机+滚珠丝杠”进给驱动方式,实现了机床横向工作台的“零传动”;另外控制系统采用光电脉冲编码器和光栅尺作为位置检测装置,大大提高了位置精度。最终实现了生产率的提高,提高了磨削精度,改善了产品质量。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com