五轴联动数控工具磨床工作台运动方案与结构设计探究

2018-8-9 来源:北平机床有限公司 作者: 陈宝华

摘要: 刀具特别是硬质合金刀具,是复杂的三维空间多角度的加工工具。高精度刀具的加工成型的关键设备之一就是数控工具磨床。为了优化刀具加工质量及过程的各种合理性因素,主要是对五轴联动数控工具磨床进行研究分析。在研究过程中,在充分考虑刀具磨削加工技术的要点和要求的基础上,对常见的五轴联动数控工具磨床的系统布局进行分析,并且通过对不同的工作台的布置形式进行比较,对原本的数控工具磨床的工作台结构进行改进设计,能够完成对各工作台零件的部件结构优化设计。

关键词: 数控机床;工具磨床;机床工作台;五轴联动数控

1 、五轴联动数控工具磨床的工作台运动方案分析

由于刀具的复杂性,在刀具生产过程中,数控工具磨床的砂轮和工件之间的相对位置是随时变化的。常见的数控工具磨床的砂轮与工作台的布局有以下两种:

①砂轮平动、工件转动;②砂轮转动、工件平动。根据数控工具磨床的发展历史,依据磨床的结构和加工特性,常见的工作台结构方案有以下几种:

1.1 摇臂式万能工具磨床工作台结构

这种结构是传统的工作台机构,结构型式比较复杂,磨头能进行水平和垂直摆动,这种结构型式的磨头转动主要是利用两个齿轮传动链进行加工的。将工件直接安装在回转工作台上就能够完成大角度摆动,从而满足工具磨床的多种加工要求。这种结构型式不仅结构庞大复杂,传动系统存在间隙,精准度较低,不能满足高精度刀具的加工要求。

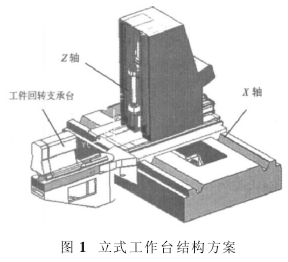

1.2 立式工作台结构方案

这种工作台结构型式采用的同样是工作台回转,但不同的是立式工作台结构中的工件回转的支撑台是外置的,这样可以方便后期对工件回转台进行维护和检修,也为安装过程提供了很大便利。立式工作台结构方案如图 1 所示。立式工作台结构型式中 X 轴的主要作用是对砂轮进行定位,工件轴不仅能够绕着自己的轴线进行回转运动,还可以做直线运动。更重要的是可以帮助工件支撑台作回转运动,防止磨头摆动,能够有效保证主轴的刚性。而这种结构型式的磨头一般安装在 Z 轴导轨上。这种结构方案的最大优点就是结构相对简单,缺点是在进行大进给深磨削的过程中,因为磨削力过大会在一定程度上影响磨削精度。

1.3 砂轮平动、工件转动的工作台结构方案

砂轮平动、工件转动的工具磨床工作台的结构型式,也是采用的是工作台回转的型式,不同的是工件回转的支撑台是内置式,即增加工作支撑跨度,工作台只负责回转,工作台移动由下部单独数控轴完成,极大地增加了工作台的刚性。砂轮平动、工件转动的结构方案的操作过程比较简单,但这种工作台的回转结构,由于工作台较短,只适用于磨削不能太长的工件,并且这种结构增大了机床外罩的空间,使工件与操作员的距离增大,不利于操作者操作及观察,为了消除这种缺点,该类机床外罩通常是回转式,典型应用的五轴数控工具磨床是德国 WALTEI。

1.4 砂轮转动、工件平动的工作台结构方案

砂轮平动、工件转动的工具磨床工作台的结构型式,工作台只作直线移动,工作台具有极高的刚性,工作台长度可以较长,这对于加工长工件极为有利,特别是针对长度长达 1m 以上的深孔钻时,只能用该类型磨床加工。这种型式的机床,操作者的操作视野距与磨削点的距离较近,便于随时观察与调整。但该类机床砂轮的回转机构,降低了砂轮的磨削刚性,需增加刹车机构来提高磨削刚性。典型应用的五轴数控工具磨床是澳大利亚 ANCA,德国SCHUTTE、SAACKE 等。

2、 数控工具磨床工作台的设计方案

2.1 工作台进给系统设计

工作台进给系统运行的精度和灵敏度会对工件的尺寸精度和轮廓精度产生一些影响,因此,在刀具磨削加工过程中要特别注意对工作台进给系统的设计。一般来说,数控机床的进给系统要满足以下要求:稳定的系统、较高的动精度、较小的摩擦阻力以及较小的运动部件惯量等。而对传动元件则有以下要求:必须保证传动间隙在一定范围内,确保传动元件的高灵敏度和低摩擦阻力,同时还要保证传动元件较大的刚度。在对工作台的进给系统进行设计时,可以使用独立的伺服电机作为直接驱动丝杠螺母的传动方式,这样可以将进给系统的旋转运动变成直线运动。同时,借助数控系统能够对各个轴之间的工作进行协调联动,节省皮带以及齿轮传动的成本,并且能够最大程度地减少传动过程中的误差,大大提高了传动的精准度。除此之外,在设计过程中还要保证数控机床导轨的摩擦阻力在一定范围内,要尽量控制在较小范围内,还有具有较强的耐磨性,延长机床导轨的使用寿命。通常情况下,可以采用滚动式导轨进行设计。

近年,直线电机作为一种新型的进给系统,高精度,高响应,无传动系统磨损,将使磨床的使用寿命及精度得到了极大的提升,对于加工高精度高附加值刀具尤为明显,有极为广阔的前景。

2.2 工作台元件的结构设计

五轴联动数控工具磨床的主要功能是集粗加工和精加工于一体的加工系统,在数控工具磨床运行过程中对三坐标工作台的要求较高,不仅要能够承受粗加工时的大吃刀与大走刀的巨大削切力,还要能够满足精加工中的高精准度需求。所以,在对工作台的元件进行设计时,一定要保证元件的强度、刚度和抗振性,与此同时,还要控制热变形和内应力符合相关的要求标准。在制作数控工具磨床的工作台机体元件时,最关键的一步是选择元件材料,一般来说,最常用的是强度较高的优质灰铸铁,铸件的表面是半封闭式的,还要对内部的隔板和肋条进行合理布置,同时要加宽机床的导轨面,保证整体的稳定性和刚度。

近年来,大理石作为新型材质得到了极大普及。大理石形态极为稳定,极耐磨损、耐酸、耐碱,有很高的耐热及耐腐蚀性,精度保持性佳,永远不会生锈,将作为工作台作为今后发展的方向。

3 、结语

综上所述,在充分考虑五轴联动数控工具磨床的特点的基础上,对磨床工作台的运动方案进行改进设计,并且在对磨床的相关零件进行具体全面的了解后,对设计结构的合理性有重要保证,同时也为数控工具磨床的结构设计提供了一定的参考,对数控机床的发展有一定的促进意义.

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com