数控全自动冲击试样 U形缺口加工系统的设计、制造及应用

2020-9-24 来源: 中航飞机股份有限公司长沙起落架分公司 作者:肖文,骆军辉,翟光耀,胡建雄,韩金军

摘要: 材料力学性能中的冲击试验对缺口的几何形状、尺寸、粗糙度都有严格要求,受到设备及技术条件的限制,现有技术加工出的冲击试样试验冲击值和材料的真实冲击性能有一定的差距,主要缺口的几何形状、尺寸、粗糙度及加工损伤几个方面因素所致。设计、制造的数控冲击试样 U 形缺口加工系统集数控砂轮修整装置和数控磨床为一体,冲击试样缺口加工自动化程度高,可在缺口磨削的同时对砂轮进行多次动态修整,微米级的砂轮修整及缺口磨削保证缺口尺寸、粗糙度和近于无损加工缺口,使得试验冲击值最大限度地接近材料的真实冲击性能。

关键词: U 形缺口; 数控砂轮修整; 无损加工; 冲击性能

冲击性能是材料力学性能重要指标之一,材料冲击性能的试验[1]值与真实值间的差异取决于试样加工状态和试验过程,试样加工的难点是缺口加工,缺口加工外在质量体现在缺口形状、公差尺寸、粗糙度、加工损伤程度几个方面,内在质量体现在冲击性能的试验值与真实值间的差异大小。

对超高强度钢材料,砂轮磨削缺口成型方法一次可加工多个试样,砂轮磨削的表面粗糙度和形状规则度较好,是目前冲击试样缺口加工的首选方法,但是存在砂轮修整技术难题,砂轮修整程度达不到精确量化,中途修整过程繁琐,U 形缺口整体加工效果不理想。

1 、数控全自动冲击式样 U 形缺口加工

系统的设计特制 200 × 2 × 32 超细粒度砂轮片,通过特殊磨削工艺进行冲击试样 U 形缺口加工,加工后的缺口粗糙度达到 Ra0. 2。数控砂轮修整装置与数控磨床一体化设计的数控全自动冲击试样 U 形缺口加工系统,可同时进行砂轮修整与缺口磨削。

对砂轮修整及缺口加工过程进行试验数据分析,优化机器参数设置,编制加工程序( 砂轮修整程序、冲击试样 U 形缺口磨削加工程序) ,实现砂轮修整与缺口加工的全自动化操作。

1. 1 数控全自动冲击试样 U 形缺口加工系统结构

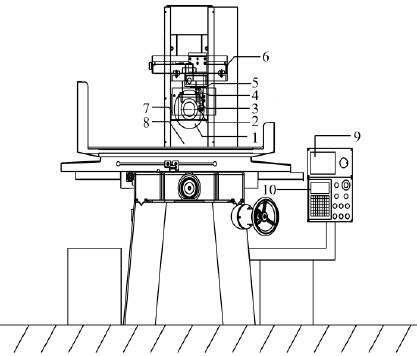

数控全自动冲击试样 U 形缺口加工系统结构图及实物分别如图 1、图 2 所示。

1—特制砂轮片; 2—金刚石笔坐; 3—金刚石笔; 4—金刚石笔架;

5—伺服电机驱动 Z 轴旋转平台; 6—伺服电机驱动 X 轴移动

平台; 7—砂轮防护罩; 8—平面磨床;

9—轮修整装置控制系统; 10—磨床控制系统

图 1 数控全自动冲击试样 U 形缺口加工系统结构

图 2 数控全自动冲击式样 U 形缺口加工系统

1. 2 工作原理

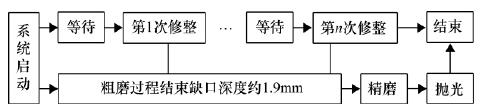

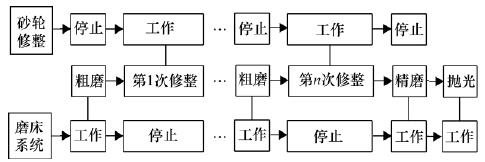

冲击试样 U 形缺口加工系统分为两个相互独立的子系统: 砂轮修整系统和磨床加工系统,工作模式也可分为两种: 同步式( 见图 3) 和交替式( 见图 4) 。同步式是指在缺口磨削和砂轮修整同时进行,交替式是指缺口磨削和砂轮修整交替进行,即缺口磨削时砂轮不修整,砂轮修整时缺口不磨削,这两种工作模式的选择可根据试样的数量和材质来确定,如对钢制件试样,砂轮磨损量小可采用同步式,对钛合金等砂轮磨损量大,可采用交替式,全自动模式指的是同步式。

图 3 冲击试样 U 形缺口加工系统同步工作模式

图 4 冲击试样 U 形缺口加工系统交替工作模式

2 、应用

2. 1 数控全自动冲击式样 U 形缺口加工系统可对砂

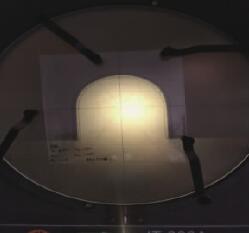

轮进行微米级的动态修整,磨削出的冲击式样 U 形缺口形状好,见图 5; 人工加工缺口由于砂轮的磨损如不及时修整就会形成不规则的缺口形状,见图 6。对冲击试样缺口加工而言人工修整砂轮费时费力,缺口磨削过程中需多次停机进行砂轮修整,修整过程又需反复将砂轮与修整器和缺口进行位置对中,整个加工过程有一点做不到位都会影响缺口加工质量。

图 5 系统加工缺口

图 6 人工加工缺口

2. 2 系统在缺口磨削的不同阶段按程序依次进行粗

磨( 砂轮进给量 3 μm) 、精磨( 砂轮进给量 1 μm) 和抛光( 砂轮进给量为 0) ,结合超细的砂轮粒度,加工的缺口粗糙镀可达到 Ra0. 2,无需单独增加研磨工序,避免了对冲击试样缺口的二次破坏。

2. 3 系统在动态保证磨粒锋锐度和在冷却液下的微进给磨削极大地降低了材料的损伤程度,粗磨砂轮进给量 3 μm,精磨砂轮进给量 1 μm,

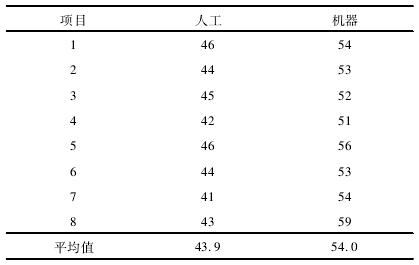

2. 4 数控全自动冲击式样 U 形缺口加工系统加工的冲击试样缺口具有形状公差尺寸小、粗糙度低和近似于无损的加工效果,对超高强度 300M 这类对缺口状态比较敏感的材料冲击试验值提高较大,取同炉批次300M 分两组进行加工,试验对比数据见表 1。

表 1 超高强度 300M 钢冲击试验数据对比( 单位 J)

从表 1 可以看出 ,数控全自动冲击试样 U 形缺口加工系统加工的试样比人工模式加工试样的冲击值提高 23% 。

无论人工模式或机器模式加工冲击式样缺口都不会改变材料本身的冲击值,材料冲击性能是材料的固有属性,试验冲击值与材料固有冲击性能的差异与试样的加工质量和试验过程有关,缺口加工质量体现在缺口的形状、粗糙度及材料加工损伤程度几个方面,缺口加工质量不高会导致试验冲击值下降,偏离材料本身的冲击性能,特别是对缺口质量敏感度高的超高强度 300M 钢而言,缺口加工质量越好,试验冲击值就越接近材料本身的冲击性能,反之就会造成冲击值与材料本身的冲击性能偏离度过大。

2. 5 数控全自动冲击式样 U 形缺口加工系统对比人工优势见表 2。

表 2 系统加工与人工加工缺口对比

3 、结论

冲击试样 U 形缺口加工质量三要素: 缺口形状、粗糙度、加工损伤,数控全自动冲击试样 U 形缺口加工系统的动态砂轮修整可保证砂轮始终处于最佳的形状与磨粒锋锐度,配合数控磨床在冷却液下的微进给磨削,保证缺口形状、粗糙度的同时最大限度的降低加工损伤,从而使试验冲击值大幅提高而更接近材料的冲击性能。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息