摘要:简要介绍BQ 型龙门刨床工作台板拖动换向的一些缺点,运用PLC 技术对电气控制系统进行技术改造升级。对改造的方法作必要的介绍。

随着造纸行业的飞速发展,现在的造纸设备都是大型成套化,比如我们公司的纸机就是纸幅宽达9 米,所以在维修、加工制作纸机各种大型部件时,大型龙门刨床应用的很多,其加工效率和加工质量,直接影响到维修、加工制作部件的速度和质量。大型龙门刨床( B2012A) 原来采用“电机扩大机———发电机———电动机”系统调速,扩大机仅供

给发电机以励磁,发电机供电给电动机。其调速原理是由某些接触器、继电器的触点的闭合( 断开) 串入( 消去) 一定值的可变电阻,通过调速电位计改变扩大机控制绕组中的电流,由此改变发电机励磁电流和输出电压,从而改变主拖动直流电机的外加电压来调节直流电机的转速。控制系统采用大量接触器、继电器来实现刀架、横梁等部件控制,随着几十年的运行,工作效率低下,换向冲击大,占地面积宽,噪音大,难维护等一系列缺点逐步体现,严重影响了该刨床运行时的经济效益。我们设计了龙门刨床双闭环直流调速系统,以PLC 程序取代原来的控制系统,消除其诸多弊端,使该刨床能经济有效运行。

1、 龙门刨床概述

1. 1 龙门刨床的结构特点

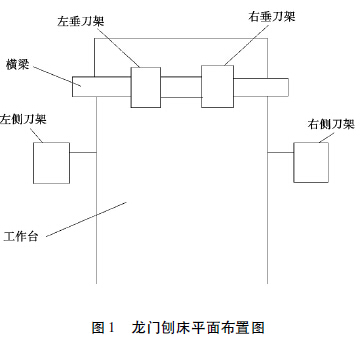

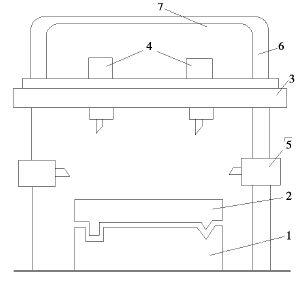

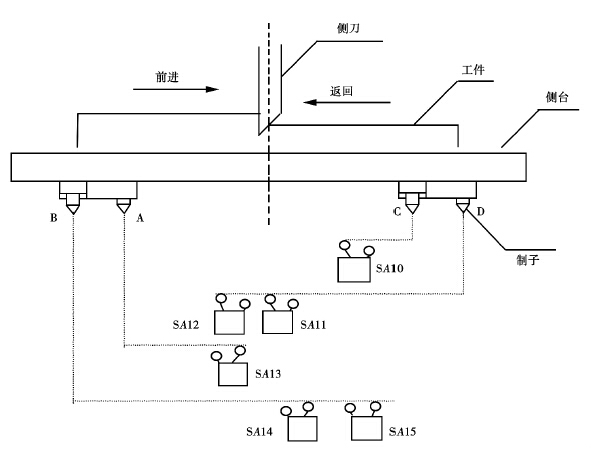

龙门刨床是制造重型设备,如大型轧钢机、气轮机、发电机、电动机、造纸机、矿山设备等不可缺少的工作母机。应用非常广泛,具有多种控制要求。龙门刨床的平面布置图如图1 所示,龙门刨床主要由七部分组成,其横向布置如图2 所示。

图2 龙门刨床横向布置图

注: 1 - 机床水平导轨( 机架) ; 2 - 滑动工作台; 3 - 上下移动横梁; 4 - 垂直刀架; 5 - 右侧刀架; 6 - 机床竖直导轨; 7- 机床上梁

1. 2 龙门刨床的工艺特点

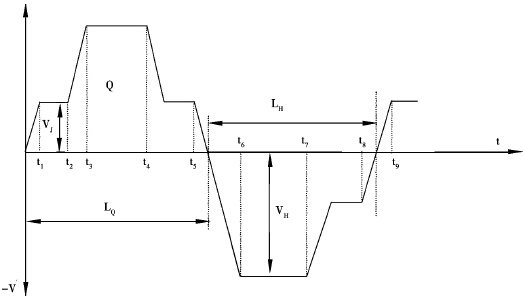

龙门刨床主要用来加工大型工件的各种平面、斜面、槽。特别适宜于加工大型的、狭长的机械零件,如机床的床身,箱体,导轨等。其生产工艺特点是工作台与工件频繁地进行往复运动。工件的切削加工仅在工作行程内进行,而返回行程只做空运转。在切削时没有进给运动,只在工作台返回行程转到工作行程的期间内刀架才位移一定的距离。因而龙门刨床的主运动是工作台和工件的纵向往复运动。辅助运动是刀架沿横梁的左右移动。龙门刨床工作台速度运行图如图3 所示。

图3 龙门刨床工作台速度运行图

注: LQ———工作行程; LH———返回行程; VJ———刀具慢速切入速度; VQ———切削速度; VH———返回速度; 0—t1———工作台

前进起动阶段; t1—t2———刀具慢速切入阶段; t2—t3———加速至稳定工作速度阶段; t3—t4———稳定工作速度阶段; t4—t5———

减速退出工作阶段; t5—t6———反接制动到后退工作阶段; t6—t7———后退穗定速度阶段; t7—t8———后退减速阶段; t8—t9———

后退反接制动阶段

1. 3 现有龙门刨床控制系统存在的问题

从速度运行图( 图3) 可以看出,在龙门刨床的工作过程中,对起动、制动特性要求很高,由于换向快,正反向起动、制动频繁,其中有很大一部分时间是工作在过渡过程中,为了提高生产效率,显然必须尽量缩短换向过渡时间。但是换向的时间愈短,起、制动电流就愈大,这样又容易损坏电机,而且换向时速度突变使刨床产生较大的机械冲击,这对工作台主拖动直流电机和传动机构都有很大的影响,导致传动部件的快速磨损,降低刨削加工质量。而且,由于现有龙门刨床大多数采用的是“电机扩大机—发电机—电动机( K - F - D) ”主拖动系统,少数改进为可控硅直流调速系统( SCR - D 系统) ,因此都还存在投资大、用料多、耗电量大、占地面积宽、噪音大、难维护等一系列缺点。因此,平滑调速,提高调速精度和工作效率,消除换向冲击,保护主电机和传动机构,并改善操作性能,成为大型龙门刨床期待解决的技术问题。

2 、系统逻辑控制电路设计及PLC 程序实现

2. 1 可编程序控制器( PLC) 的选择

可编程控制器作为工业自动化的核心设备其应用极为广泛,可以说只要有工厂,有控制要求,就会有PLC 的应用。由于PLC 的品种、型号、规格、功能各不相同,综合多种因素考虑,本设计选择了日本三菱公司生产的FX—48MR 型机。

2. 2 龙门刨床逻辑控制电路改造及工作原理

龙门刨床的生产工艺特点,决定了它的自动控制线路比较复杂。尽管龙门刨床型号不同,拖动方式也不同,但都包含机组启动,刀架移动,横梁升降和工作台往返等自动控制线路。在旧型号刨床中多采用继电器进行龙门刨床自动控制,其缺点是不但体积庞大,占地面积大,而且控制过程中能量消耗也大,可靠性低,尤其是改变生产程序很困难,用PLC对龙门刨床自动控制进行改造,提高了生产效率。

2. 2. 1 手动调节部分

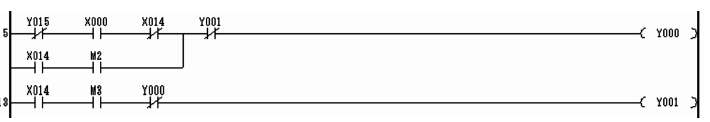

2. 2. 1. 1 垂直刀架快速移动

如图4,当进刀开关( X014) 打在快速移动档,X014 通,按下SB3( X000 通) 垂直刀架通过Y015—X000—X014—Y001—( Y000) 使KM1 - Q 得电,垂直刀架运动,方向由机械部分控制,松开SB3 后,运动停止。

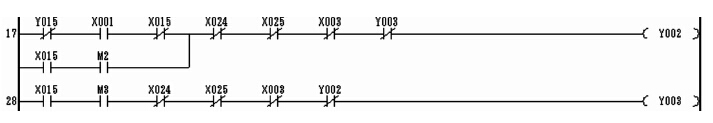

2. 2. 1. 2 右侧刀架快速移动

如图5,当进刀开关( X015) 打在快速移动档,X015 通,按下SB4( X000 通) 右侧刀架通过Y015—X001—X015—X024—X025—X003—Y003—( Y002 )使KM2 - Q 得电,右侧刀架运动,方向由机械部分控制,松开SB4 后,运动停止。

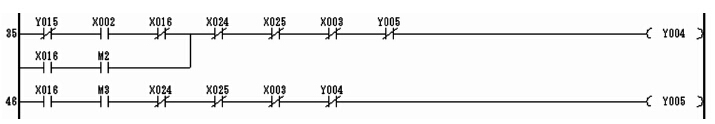

2. 2. 1. 3 左侧刀架快速移动

如图6,当进刀开关( X016) 打在快速移动档,X016 通,按下SB5( X000 通) 左侧刀架通过Y015—X002—X016—X024—X025—X003—Y005—( Y004 )使KM3 - Q 得电,左侧刀架运动,方向由机械部分控制,松开SB5 后,运动停止。

图4 垂直刀架运动PLC 梯形图

图5 右侧刀架运动PLC 梯形图

图6 左侧刀架运动PLC 梯形图

2. 2. 1. 4 横梁运动规律

按横梁上升按钮———夹紧机构自动放松———放松后横梁上升———上升完毕横梁自动夹紧。按横梁下降按钮———夹紧机构自动放松———放松后横梁下降———下降完毕横梁回升———回升完毕横梁自动夹紧( 回升的目的是保证横梁能可靠地夹紧在应有的位置上) 。

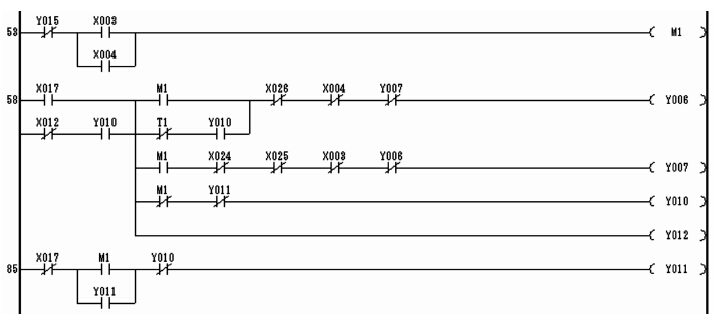

( 1) 横梁上升

如图7,当按下SB6 ( X003 通) ,经过Y015—X003—( M1) 是M1 得电,M1 常开触点闭合,通过X017—M1—Y010—( Y011) 并自锁,使KM5 - H 得电,横梁先放松,当放松到完全时,横梁上的限位开关SA4 断电,从而使常闭触点X017 断开,与此同时常开触点X017 闭合,KM2 - Q( Y006) 通过X017—M1—X026—X004—Y007—( Y006) 得电,使横梁上升。放开按钮SB6( 常开触点X003 断) 上升停止,由于X017 常开触点仍然是通的,使KM5 - Q( Y010) 通过X017—M1—Y011—( Y010) 得电,横梁夹紧并自锁,横梁上的限位开关SA4 断开,常开触点X017 断开,恢复原态,防止横梁不夹紧而悬在空中。当夹紧到一定程度时,电动机M5 上的电流继电器电流大到一定值时,使得KA9 断开,X012 失电,电动机M5 停止夹紧。在横梁上升过程中,若横梁碰到龙门顶,限位开关SA14( X026) 断开,横梁停止上升。在横梁运动过程中,信号灯HL 始终是亮的。

图7 横梁运动PLC 梯形图

( 2) 横梁下降

如图8,当按下7SB( 常开触点X004 通) ,经过Y015—X004—( M1) 是M1 得电,M1 常开触点闭合,通过X017—M1—Y010—( Y011 ) 并自锁,使KM5 - H 得电,横梁先放松,当放松到完全时,横梁上的限位开关SA4 断电,从而使常闭触点X017 断开,与此同时常开触点X017 闭合,KM2 - H( Y007)通过X017—M1—X026—X004—Y006—( Y007 ) 得

电,使横梁下降。放开按钮7SB ( 常开触点X004断) 下降停止,由于X017 常开触点仍然是通的,使KM5 - Q( Y010) 通过X017—M1—Y011—( Y010)得电,横梁夹紧并自锁,在开始夹紧的同时,Y010 常开触点闭合,而由于下降停止,( Y007) 失电,常闭触点Y007 通,( T1) 开始计时,经过0. 10s 的延时,即在延时期间,常闭触点T1 还是通的,延时到后T1 就断开了。

图8 横梁上升延时PLC 梯形图

经过X012—Y010—T1—Y010—X026—X004—Y007—( Y006) 横梁上升0. 1s,之后由于( T1) 得电,常闭触点T1 断开,回升结束。

在回升的过程中,横梁继续夹紧,夹紧一段时间后,横梁上的限位开关SA4 断开,常开触点X017 断开,恢复原态,防止横梁不夹紧而悬在空中。当夹紧到一定程度时,电动机M5 上的电流继电器电流大到一定值时,使得KA9 断开,即X012 断开,电动机J停止夹紧。在横梁下降过程中,若横梁碰到左右侧刀架时,限位开关SA6( X024) ,SA7( X025) 断开,横梁停止下降。

2. 2. 1. 5 步进

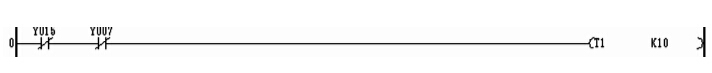

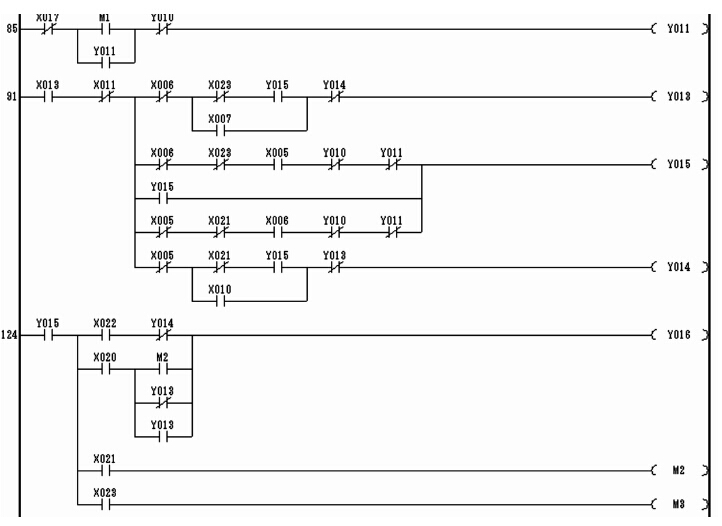

如图10,当按下步进按钮SB10,( X7 通) ,经过X13—X11—X6—X7—Y14—( Y13 ) 使继电器KA1得电,工作台前进。注: X13 在开启总电源时,就得电闭合。

2. 2. 1. 6 步退

如图10,当按下步进按钮SB11,( X10 通) ,经过X13—X11—X5—X10—Y13—( Y14 ) 使继电器KA2 得电,工作台后退。

2. 2. 2 自动工作部分

如图9,假使工作台在某一处开始运动。

图9 工作台工作图

如图10 所示,横梁及刀架定位完毕后按下前进按钮, 通过X13—X11—X6—X23—X5—Y10—Y11—( Y15) 使Y15 自锁并且继电器KA3 得电。X13—X11—X6—X23—X15—Y14—( Y13 ) 通KA1得电,工作台前进。由于X20 未复位,经过Y15—X20—Y13—( Y16) 使继电器KA4 和KA1 共同作用,工作台慢速切入。当X20 复位后,( Y16) 失电,( Y13) 仍得电,减速继电器失电,工作台全速工作,之后,工作台使SA10 动作,常开触点X22 闭合,经过Y15—X22—Y14—( Y16) 使继电器KA4 得电,工作台减速。当减速前进制子B 使X23 动作,X23 常开触点闭合常闭触点断开,经过Y15—X23—( M3)使前进换向,( M3) 一得电,刀架自动退刀( 刀架一定要打到自动进给档) 。与此同时工作台由于惯性滑行一段距离后开始后退,由于( Y14) 没有Y13 互锁,X23 常闭触点一断开( Y13) 就失电,工作台电机反向制动。后退到使X23 复位时,( M3) 失电,退刀止,由于( Y14) 得电常闭触点Y14 断开,( Y16) 不起作用,所以工作台一直高速后退,在高速后退中,X22 复位,当工作台使X20 动作时,常开触点X20闭合,通过Y15—X20—Y13—( Y16) 工作台后退减速,当后退减速使X21 动作时,常闭触点X21 断开( Y14) 失电,同时( Y13) 得电,电动机慢速反向制动。经过Y15—X20—M2—( Y16) 。与此同时,经过Y15—X21—( M2) 使( M2) 得电。常开触点M2闭合,刀架自动进刀开始,而此时,由于( Y14) 失电,抬刀停止,没有抬刀电磁铁作用,刀架恢复原状。当电机制动变为慢速前进时,工作台使X21 复位( M2) 失电,进刀止,工作台仍然低速前进,进行下慢速切入工件。因此,刨床进行第二次刨削。并且一直循环下去。

图10 自动工作PLC 梯形图

3 、结论

本文的工作主要是完成了龙门刨床工作台控制系统PLC 改造。由于PLC 方便和易操作,在用PLC对龙门刨床自动控制进行改造后,提高了生产效率。结合本文需要介绍了PLC,及龙门刨床工作台的改造. 实现刀架手动快速移动,和工作台的自动工作。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com