摘要: 为了提高拉床性能和拉削质量,根据电液比例伺服阀特点设计了应用电液比例伺服阀控容积调速的卧式拉床主回路。通过电液比例伺服阀控容积调速方式实现对拉削速度的控制。以拉削速度为反馈量形成闭环控制,抑制拉削过程中刀具跳动。应用AMESim 软件建立了拉床液压系统仿真模型,通过仿真分析验证该系统能有效提高拉削过程的平稳性。对调速系统控制参数进行优化,取得了良好的仿真结果。研究结论为电液比例伺服阀控容积调速系统在液压拉床上的应用提供了参考。

关键词: 比例伺服阀; AMESim 仿真; 拉床; 容积调速系统

拉削加工主要应用在成批大量生产中。液压传动凭借其易于实现直线运动、功率质量比大、动态响应快等优点,广泛应用于拉床动力系统 。由于拉刀的结构特性,就整个拉削过程而言,是连续切削过程,但对单个刀齿而言,又是断续切削过程,同时工作齿数在Z 和Z - 1 之间波动,因此切削负载是在不断地有规律地变化。故切削速度也随负载变化产生周期性改变。此外,刀具在切入和脱离工件时产生的冲击也影响着拉削质量和刀具寿命 。

拉削速度作为一个关键的因素影响着工件的拉削质量 。研究采用闭环电液比例伺服阀控制变量泵的容积调速方式,实现对拉削速度波动的抑制,能够使拉削速度自动跟踪给定速度信号,达到提高拉削质量的目的。变量泵输出随负载变化,减小功率过剩,较传统采用背压的方式节约能源,且系统实现方便,控制成本低 。同时通过容积调速系统无级变速特性对拉削速度进行控制,减小了对刀具的冲击,达到了提高刀具使用寿命的目的。应用AMESim 仿真软件建立了应用比例伺服阀控容积调速系统的液压拉床拉削系统,并根据仿真结果对系统相关参数进行优化,得到了良好的仿真结果。证明了比例伺服阀控容积调速系统在液压拉床上应用的可行性及效果。

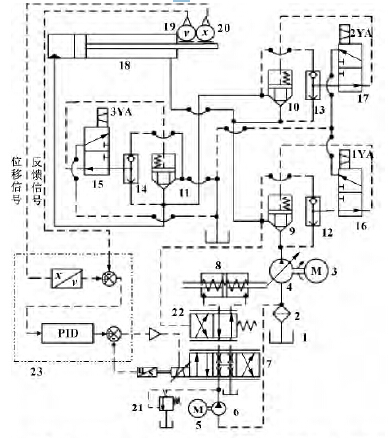

1 、拉床拉削系统原理图

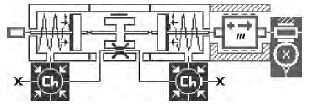

图1 为基于L6120 卧式拉床设计的应用比例伺服阀控容积调速系统的拉床主回路原理图。

当拉床进入工作状态时,电磁铁1YA、3YA 得电,换向阀15、16 换向,插装阀9、11 打开,插装阀10 关闭,液压油通过插装阀9 进入拉削缸有杆腔,无杆腔液压油通过插装阀11 返回油箱,拉削速度由拉刀位移决定。通过PLC 控制器输出速度信号,使用比例伺服阀调节变量泵排量,达到无级变速的要求,并通过实现多级工作速度和泵输出的自适应性,提高拉削过程的稳定性。

当拉削结束后,电磁铁1YA、2YA 得电,插装阀9、10 打开,插装阀11 关闭,拉削缸有杆腔与无杆腔连通,系统进入差动连接,刀具快速返回,同理返回速度由PLC 控制器输出信号控制。

拉床故障时,由于拉削速度达不到设定值,调速系统控制变量泵提高输出,当系统压力达到安全阀设定压力,二位四通安全阀换向,进入变量缸油路换接,迅速降低变量泵输出,防止系统过载。

2 、液压系统的组成与建模

2. 1 伺服比例阀

拉削速度是影响拉削质量的重要参数,故希望拉床能够自动调节拉削速度,抑制因拉削速度波动产生的危害。这就要求调速系统能够有较好的控制精度与响应频率。拉床主回路采用电液比例伺服阀控变量泵容积调速系统,使用电液比例伺服阀作为控制阀。电液比例伺服阀是一种高性能和价格介于伺服阀和普通开关阀之间的控制阀。该阀采用大电流单个位置调节型比例电磁铁,提高了前置级的控制精度; 采用具有伺服阀特点的阀芯+ 阀套结构,且阀套为钢质材料,以确保耐磨性和中位时阀口精确零遮盖; 采用差动变压器检测阀芯位置,将位置信号反馈到比例放大器,与比例电磁铁形成一个闭环位置电控系统,提高了比例电磁铁的动态和静态特性[8 -10]。仿真参数值如表1 所示。

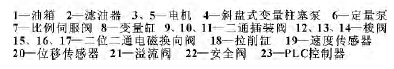

表1 伺服阀仿真参数

2. 2 电液比例伺服阀控容积调速系统

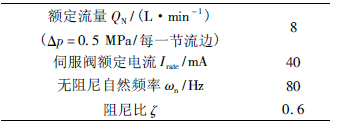

(1) 工作原理

如图2 所示,调速系统由高压小排量泵提供动力,调速系统压力由溢流阀决定。系统工作时由位移传感器与速度传感器测量刀具位移与速度,速度信号通过PLC 控制器根据拉刀位移变化输出设定的速度信号,与速度反馈信号比较,其差值通过PID 放大器处理作为比例伺服阀的输入信号,控制比例伺服阀阀芯动作,通过其节流特性控制双作用变量缸,通过变量缸调节斜盘式变量柱塞泵的输出功率,使变量泵的输出功率- 流量与拉床工作所需功率相匹配,并在拉削速度发生突变时实时调节变量泵的排量,使拉削速度稳定在设定速度上。通过位移与速度信号的转化,实现拉刀快速接近工件,在切入工件时减速,慢速平稳切入,降低刀具与工件的冲击; 进入拉削后提高拉削速度,通过调速系统抑制刀具速度变化,使拉削过程匀速平稳; 结束拉削时降低拉削速度,刀具平稳脱离工件,避免刀具产生较大前冲。系统故障时,拉刀速度达不到设定值,调速系统迫使主回路压力升高,当到达安全阀设定压力时,二位四通安全阀阀芯克服弹簧力向右移动,安全阀换到左位,迅速降低变量泵排量,防止系统过载。

图2 电液比例伺服阀控容积调速系统原理图

(2) 双作用变量缸模型的建立

建立双作用变量缸仿真模型如图3 所示。

图3 双作用变量缸仿真模型

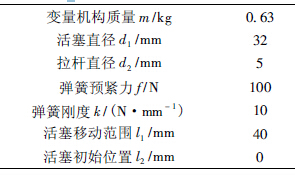

设置双作用变量缸相关参数如表2。

表2 双作用变量缸仿真参数

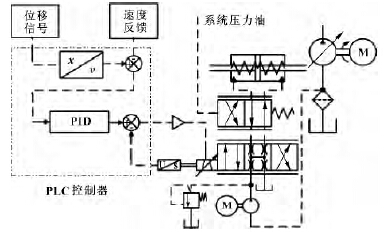

2. 3 液压拉床拉削系统模型的建立

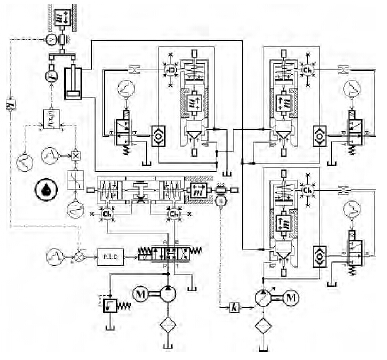

在AMESim Sketch Mode 下根据原理图1 利用AMESim 软件中的液压库(HYD)、液压元件设计库(HCD) 和机械库等搭建其仿真模型如图4 所示。

图4 拉床拉削系统仿真模型

对系统模型做以下设定:

(1) 建立系统模型过程中忽略变量柱塞泵容积效率随负载压力的变化,将其简化为排量随输入信号改变的理想泵。

(2) 简化了拉削过程中复杂的负载变化,采用多种信号叠加与力转换器模拟负载变化的主要规律。

(3) 仿真主要是分析电液比例伺服容积调速系统使用效果,直接采用外部速度信号作为系统速度输入量并忽略了安全阀,简化了控制系统。根据机械设计手册选取其他相关参数进行设定,其中: 拉削缸活塞直径250 mm,拉削缸拉杆直径90mm,最大行程1 250 mm,额定负载200 kN; 设置变量柱塞泵额定排量200 mL /r,配套电动机1 500r /min; 控制用定量泵10 mL /r,配套电动机1 000r /min; 溢流阀设定压力12 MPa。PID 调节器初始参数: 比例系数Kp = 1,积分时间常数Ti = 1,微分时间常数Td = 0. 1。

3 、系统仿真和分析优化

3. 1 速度与负载仿真曲线

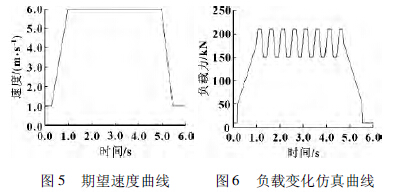

应用AMESim 软件进行仿真,设定采样频率Δt= 0. 01 s。图5 为期望速度曲线,为方便仿真缩短了拉刀拉削时间,拉刀从低速切入工件到结束拉削切出工件为止。t = 0 ~ 0. 25 s,拉刀低速切入工件; t = 0. 25 ~ 1s,拉刀平稳提速到达设定拉削速度; t = 1 ~ 5 s 拉刀在设定速度下工作,拉削速度6 m/s; t = 5 ~ 5. 45 s拉刀降速准备切出工件; t = 5. 45 ~ 6 s,拉刀低速切出工件,拉削结束。查阅资料设定负载变化仿真曲线如图6 所示,负载曲线主要表现随着刀具同时工作刀齿数变化引起的

负载变化。最大负载210 kN。

3. 2 仿真结果

图7 所示为在初始参数下拉刀拉削速度曲线。当设置参数为初始值时,仿真曲线存在较大的误差,不能很好地跟踪设定速度,拉削过程速度变化很大,不能满足工作要求。

图7 Kp = 1,Ti = 1,Td = 0. 1 拉刀速度仿真曲线

3. 3 仿真结果分析和优化

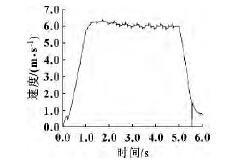

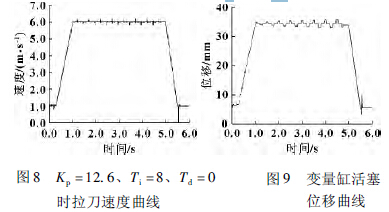

从图5 和图7 可以看出,速度曲线与期望曲线之间存在明显的滞后和较大的稳态误差,结合电液比例伺服阀控容积调速系统原理和PID 控制特性进行分析。变量缸动作决定了变量泵输出功率- 流量的变化,故变量缸单位时间内位移量直接影响变量泵分辨率。根据电液比例伺服阀控制原理,比例伺服阀接收信号的强弱与阀芯位移成正比且比例伺服阀具有节流特性即通过改变开口量控制进入变量缸的流量[11 - 12]。比例增益决定了调速系统灵敏度,速度反馈量经PID放大器处理变为比例伺服阀输入信号,其中比例系数作用为将信号成比例放大,故比例伺服阀输入信号强弱与比例系数成正比。当比例系数较小时进入变量缸流量低,系统反应滞后,变量泵排量不能及时根据速度变化作出调整,导致速度拟合度差和较大的冲击。当比例系数变大时,导致进入变量缸流量过大,系统对速度变化过于敏感即产生大的超调量,误差经不断积累使系统处于震动状态,无法使用。因此在使用中应根据调速系统选择适当的PID 参数。由于物理定律与实际工况决定了不可能完全消除速度波动,只能达到较好的抑制效果。当设定Kp =12. 6、Ti = 8、Ti = 0 时,取得较好的效果,如图8 所示,此时变量缸位移变化如图9 所示。

当拉削速度变大时,比例伺服阀控制变量缸位移变小,降低变量泵排量,反之变量缸位移增大提高变量泵排量,达到了抑制速度波动、稳定拉削速度的目的。

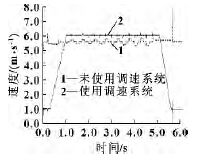

将仿真结果与使用背压阀( 设定背压1. 5 MPa)的定量泵系统比较( 如图10 所示): 在相同负载条件下,使用电液比例伺服阀控容积调速系统的液压拉床工作过程明显更加平稳,由于拉刀速度可控,使用多段工进速度下拉刀与工件的冲击明显减小,达到了良好的使用效果。由于不采用溢流阀与背压阀,变量泵只输出系统所需功率,可明显节约能源。同时系统压力降低亦减轻了液压系统负担、软管振动及油路冲击。

图10 速度曲线对比

4 、结论

(1) 设计了应用电液比例伺服阀控容积调速的卧式拉床主回路。

(2) 利用AMESim 图形化的建模方法对电液比例伺服阀控容积调速拉床液压系统进行仿真,在无需复杂公式推导和建立繁琐数学模型的条件下,可以对系统动态性能进行方便、高效、直观的仿真分析及参数优化,大大减小了仿真及优化难度,提高了工作效率。

(3) 通过对PID 控制器参数的优化形成比例积分控制,使应用电液比例伺服阀控容积调速的拉床液压系统能够有效提高工作稳定性。系统能够无极调速,通过对速度的控制减小系统冲击,同时明显节约能源、减轻拉床负担。系统的仿真结果为电液比例伺服阀控容积调速拉床液压系统的使用提供了一定的理论依据。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com