摘要:应用REXROTH DKR系列主轴驱动器改造RENAULT自动化数控机床,详细介绍DKR系列主轴伺服驱动器的选型、硬件配置、参数设定、接口信号、安全调试等。

1.背景

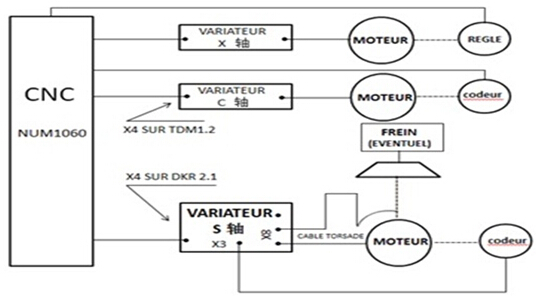

XF0218是RENAULT自动化1995年为神龙汽车公司襄阳工厂设计制造的一台数控车拉床,用于01发动机车间曲轴L1线EC曲轴连杆径车拉加工。该机床数控系统采用法国NUM1060系列,主要控制轴有刀盘进给X轴,刀盘旋转C轴,工件旋转主轴S轴。S轴采用机械花键轴连接的方法来实现头尾架同步,即头架驱动电机通过减速箱驱动头架来带动曲轴,同时又通过一长花键轴将动力传到尾架,再经过减速箱使尾架与头架实现同步,X轴使用光栅尺反馈保证加工精度,C轴和S轴使用外置编码器保证旋转精度,主轴S轴同时使用外置传感器检测初始原位,保证机械手上下料不与卡盘干涉。

由于该机床的主轴S轴工作负荷较大,加工时启停频繁,加之备件老化等原因,导致主轴驱动器损坏率较高,维修成本居高不下。同时该型号的RAC驱动REXROTH已经停产数年,损坏的驱动备件一般依靠外委维修来维持。为了保障公司的产能提升需求,降低维修成本,率先对该机床主轴伺服驱动实施改造势在必行。

2.主轴驱动选型

2.1原主轴驱动介绍

原主轴驱动器型号为REXROTH RAC2.2-250-380-A00-W1,由数控系统NUM1060输出±10V模拟电压作为主轴驱动的指令电压,主轴上安装外置编码器为数控系统提供角度位置反馈信号,实现主轴位置环控制。原数控系统和驱动器实物如图1、图2所示。

图1 NUM数控系统及REXROTH进给驱动

图2 原RAC主轴伺服驱动

2.2原RAC主轴伺服系统的主要缺点

原RAC主轴伺服驱动为REXROTH早期主轴驱动产品,主要存在如下缺点:

----稳定性差,易受温度影响而产生“零漂”,夏天尤为明显

----反映其动态性能的“特征卡”由模拟元器件构成,其稳定性较差

----该驱动器的控制部分由“模拟型”控制单元构成,调节精度有限,负载适应能力较差,损坏率较高

3.新驱动器选型

3.1选型原则

----主要功能匹配

该机床主轴具有定位功能,旋转速度可精确调整。

----负载能力匹配。

伺服驱动和原电机功率相匹配。

----电压等级匹配

采用标准三相交流380V主电压。

----安装方式匹配

新驱动尺寸大小与原驱动尺寸相差不大,便于在电柜原位置安装。

3.2主轴伺服驱动选型

综合上述选型原则及匹配情况,本次改造主轴驱动器选型为REXROTH主轴数字型驱动器DKR系列。同时,考虑到机床主轴负荷较大及原伺服驱动功率部分容易损坏的情况(原驱动为250A),本次改造决定适当提高驱动器容量,使用300A功率单元驱动器,其型号为DKR02.1-W300N-BA03-01-FW。另外,该型号伺服驱动可完全兼容原主轴伺服电机,因此原主轴电机不用更换。

4.改造方案

4.1总体方案

保留原机床控制柜的NUM1060数控系统,保留X轴、C轴驱动及电机、电缆,保留原主轴伺服电机,拆除原主轴RAC伺服驱动系统,用REXROTH DKR伺服驱动系统替换改造S轴,同时更换主轴电机动力电缆及反馈电缆。根据新旧主轴伺服驱动接口信号的差别,重新制作相关信号接口电缆。改造后电气控制示意图如下图3所示。

图3 改造后电气控制示意图

改造后,主轴伺服驱动指令仍然使用来自原NUM1060数控系统轴卡的±10V模拟电压,电机速度反馈信号经DKR驱动器的编码器仿真卡转换后输出到数控系统,实现位置环控制。

DKR伺服驱动系统的相关配置如下:

硬件方面:

① 驱动器功率及控制单元:DKR02.1-W300N-BA03-01-FW

② 固化软件模块:FWA-DIAX03-AHS-03VRS-MS

③ 指令接口板:DSS2.1M

④ 电机编码器反馈板:DEA4.1M

⑤ 软件模块:DSM2.3-FW

⑥ 根据控制原理增加必要的电器元件如:中间继电器、参数钥匙、接线端子等

参数方面:

主轴伺服驱动参数按照实际情况重新配置并调整

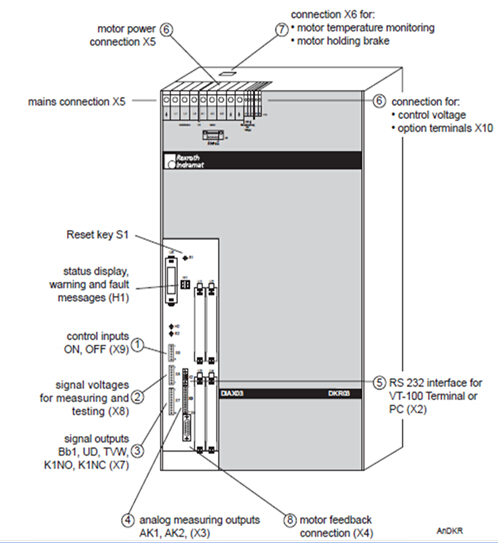

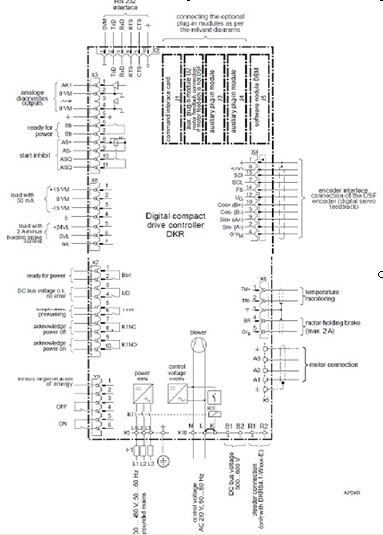

4.2 DKR主轴伺服驱动各功能接口说明

4.2.1 DKR各功能接口定义

图4 DKR各功能接口定义示意图

图5 DKR主轴驱动接口信号图

其中:

X2:RS232接口;

X3:模拟量诊断输出、电源准备信号、上电初始化;

X4:电机编码器反馈;

X6:电机温度及抱闸监控;

X7:反馈给数控的输出信号,包括准备信号,直流总线电压信号,温度报警等;

X8:信号电压,用于信号测试;

X9:内部功率单元接触器输入控制;

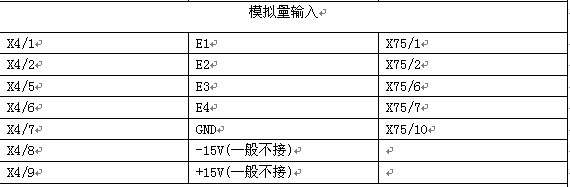

X75(U1):指令接口板DAE2.1M;

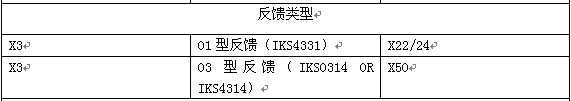

X17(U2):输入输出控制板DEA4.2M;

X50(U3):编码器接口板DZF2.1;

4.3新旧驱动接口区别

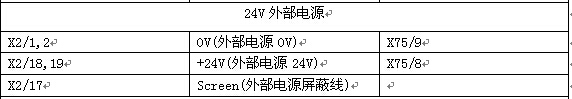

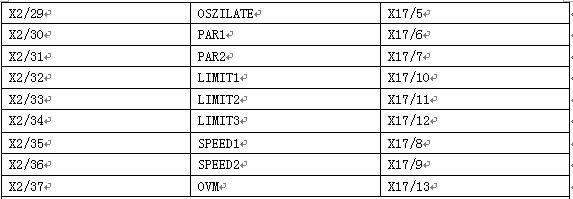

从以上新旧驱动结构图可以看出,两者之间差异点最多处在于X75,X17两块,其中,X17为主轴定位用。

X75连接的信号有:

① 10V模拟电压输入E1、E2

② 动使能信号RF

③ 动停止信号AH

④ 障清除CLR

⑤ 部24V电源

X17连接的信号有:

① Home switch

② Pos1

③ Pos2

④ Pos start

⑤ N=CMD

⑥ N<MIN

⑦ 90%Load

⑧ In pos

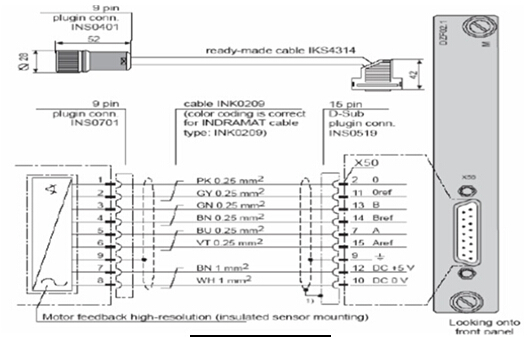

X50为电机编码器接口,接线图如下图6所示:

图6 编码器接口信号图

4.4.线路更改

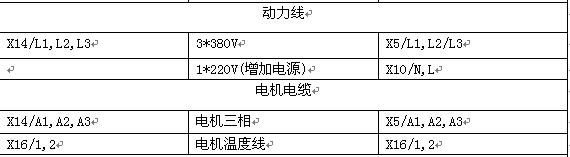

新旧驱动主要接线对照表

表1 新旧驱动接口信号更改比较

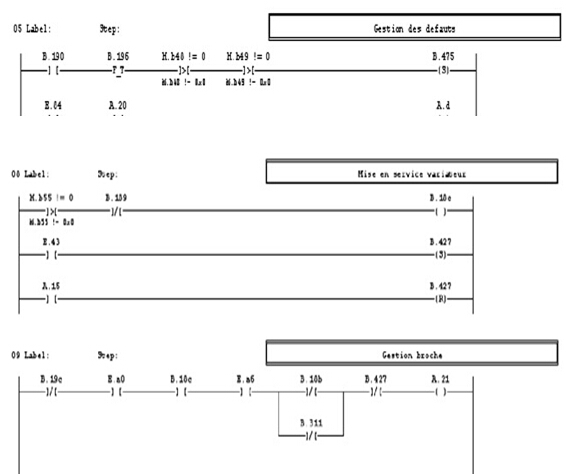

4.5.PLC程序更改

本次改造,需要对主轴定位控制部分和主轴解锁修改部分PLC程序进行修改,更改后的PLC程序如图7所示。

图7

4.6主轴定位(回零)功能的实现

该主轴除加工过程中使用1400转左右加工零件外,还需要定位功能,以实现机械手在上下料过程中准确抓放料。为实现此功能,需根据情况设置以下主轴驱动器参数:

加工过程中回零示意图如图8所示。

5.调试

该伺服系统采用专用软件“DriveTop”对各轴参数进行设定和调试。软件“DriveTop”以系统控制原理的形式展现了伺服系统各单元的参数。各参数的选项以下拉菜单的形式供用户选择。用户还可根据自己的需要组建适合自己的系统。如调节器类型选择、扰动输入选择、仿真卡选用等。此软件还可用作伺服系统的手动动作,如选择相应的轴作任意速度运转。这个功能在调试和故障处理时很有帮助。该软件还带有示波器功能,可用于观察伺服系统的动态特性,为参数的精确配置提供检测工具。

使用DriveTop软件设置主轴驱动器参数流程如下:

① 通讯方式设定

② 电机参数设置

③ 操作模式选择

④ 电机编码器类型选择

⑤ 齿轮传动比及负载类型设定

⑥ 速度环斜率

⑦ 模拟量输入设置

⑧ 驱动器极限设置

⑨ 控制环(位置、速度、电流)设定

⑩ 回零/电机编码器设定

⑪ 错误响应

⑫ 急停功能设定

⑬ 状态信息(到位窗口等)设定

⑭ 主轴定位设定

⑮ 编码器仿真卡设定

本次改造调试过程中,出现过主轴定位故障和驱动器过流报警(F228),通过优化增益、加减速度、回零速度等参数得以解决。

6.结束语

DKR系列主轴伺服驱动是REXROTH推出的一款全新的数字化的主轴驱动,具备控制精度高、相应快、性能稳定等优势。此次改造项目完成后,效果显著,机床故障率大大降低,尤其是主轴伺服驱动的故障率明显降低,大大提高了设备可靠性,降低了备件的消耗,为公司节约了维修成本并创造了较大的经济效益。同时,此次改造,为公司后续类似设备的改造提供了很好的技术指导作用。

参考文献:[1] RENAULT自动化设备资料 [2] REXROTH电气资料光盘

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com