摘要: 首先根据插床运动机构的设计要求,进行了插床导杆机构的设计与尺寸计算,然后运用Pro /E 软件进行导杆机构的结构设计与造型,最后在ADMAS 环境中建立该机构的虚拟样机模型,对机构的实际工况进行了仿真分析,得到了相关的工作特性曲线,并重点分析了插削长度、运动过程中的加速度和导杆摆角以及施加载荷情况等主要参数对机构运动的影响。对比仿真结果与设计要求,两者数据基本一致,验证了该设计的准确性。

关键词: 导杆机构; 设计; 造型; 运动仿真

传统的机械设计是在理论计算的基础上,以经验和物理样机的反复测试,发现设计缺陷并不断改进设计,从而获得满足设计要求的产品。整个设计过程周期长且花费巨大,严重制约了企业研发成本的降低和产品质量的提高。为了克服这种弊端,提高市场竞争力,越来越多的企业在新产品研发中采用虚拟样机技术,以缩短新产品的研制周期,降低

设计成本。

1 、插床导杆机构的设计

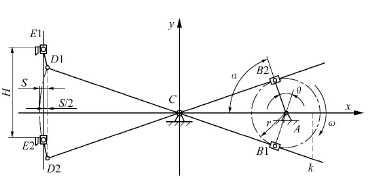

本次研究对插床主运动机构的工作特性要求如下: 插刀切削行程H ≥ 350mm,行程速比系数k = 2,最大切削阻力Fmax = 780kN。在插床的设计要求中,k = 2 要求机构从动件空回行程速度快于工作行程的速度,从而提高插削效率。图1 所示为导杆机构运动简图,曲柄AB 通过滑块B 带动连杆BD 绕C 点在一定的角度范围内摆动,通过连杆DE 推动滑块E 上下运动,从而实现滑块( 插刀) 的往复运动,机构的总体设计符合插床切削运动的要求。

机构中各构件的精确尺寸值,需通过点A,B,C,D,E 的坐标值确定; 由行程速比系数k 即可知极位夹角θ[1]。本次设计方案中θ = 180° × k - 1k + 1 =60°,而在摆动导杆机构中,机构的极位夹角θ 等于摆杆的夹角ψ,由三角几何关系即可推导得出,曲柄AB 在极限位置时与水平面的夹角α = 60°。

图1 导杆机构极限位置简图

此外,为了防止曲柄AB 在旋转时,因CB 杆过短而导致B 点滑块滑落,在设计时应考虑留有一定的余量,因此在CB 杆上选取一点K,取LBK = LAB +50mm。

通过计算上述各点的坐标,确定了导杆机构中各构件的相互位置及定形、定位尺寸,为在Pro /E环境中进行各零件的结构设计与建模提供了很好的数据基础。同时,由于计算结果进行了四舍五入取整,得出的位置坐标值与理论坐标值之间多少存在一些误差,不过这些误差在传统的解析法设计中是不可避免的[2 - 3]。

2 、导杆机构的结构造型

本次设计的插床导杆机构包含5 个零部件: 滑枕、导杆、齿轮部件、连杆和滑块,其结构设计和三维造型过程如下。

a. 滑枕。

滑枕的主体框架为类似长方形箱体结构,采用整体铸造。下部有两条导轨将滑枕安装在插床立柱上,与立柱间可作上下相对移动。滑枕的一端为圆柱,用来安装、固定插刀,结构复杂且需进行精密加工。整个滑枕壁厚取18 ~ 20mm,内部中间有两个片状轴承座用以安装丝杠轴承。顶部设一通槽可方便调节安装在丝杠上的连接螺帽,改变插削行

程。另外,在框架的不同位置还应添加筋板以提高强度。

b. 导杆。

导杆的主体框架采用扇形结构。柄部厚度较小而展开部厚度较大,并在展开面切出滑块移动的通槽。导杆的柄部和中间位置各留一孔,与连接件作相对转动。

c. 齿轮部件。

齿轮部件由于存在斜齿轮导致在建模过程中显得比较复杂: 首先齿轮需按照设计参数绘出精确的齿形,完成齿轮模型的建模; 然后通过拉伸等操作做出滑座、压板和曲柄轴的实体模型; 最后将压板装配在滑座上固定曲柄轴,滑座与齿轮装配在一起形成齿轮部件子装配体。

对于导杆机构中的其他零件,可以按照类似方法进行设计造型,不再一一介绍。

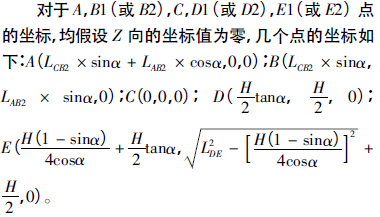

在Pro /E 软件中把上述零件或部件组装成导杆机构,为了在后续操作时方便地利用接口软件将模型导入ADAMS 环境中,装配时滑枕与连杆、连杆与导杆、滑块与齿轮部件选择“销钉”约束,导杆与滑块选择“滑动杆”约束,同时选择“匹配”→“重合”约束确定构件间的相对位置,以减少不必要的重复工作[4]。利用以上约束类型完成装配后的插

床导杆机构三维CAD 模型如图2 所示。

图2 导杆机构装配模型

3、 机构的仿真

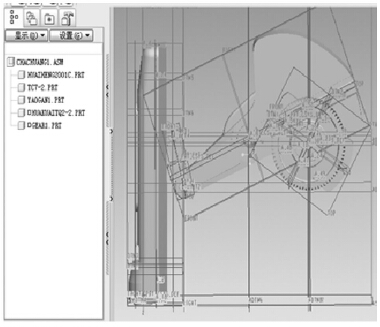

通过Mechanism/Pro 软件专用接口,直接将装配完毕的导杆机构模型导入ADAMS 环境,建立完成的导杆机构虚拟样机模型如图3 所示。紧接着就可进行导杆机构的运动学和动力学仿真[5]。

图3 导杆机构虚拟样机模型

3. 1 机构的运动学仿真分析

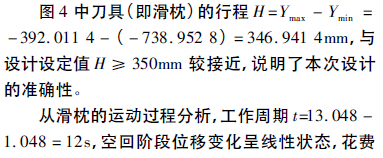

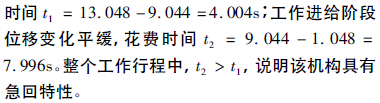

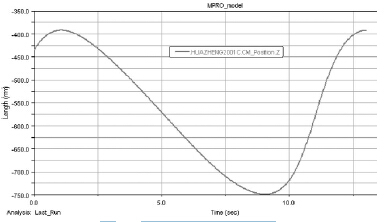

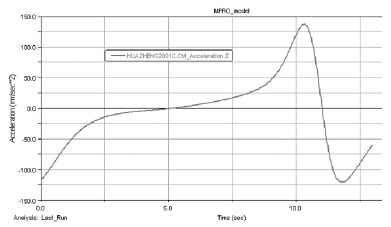

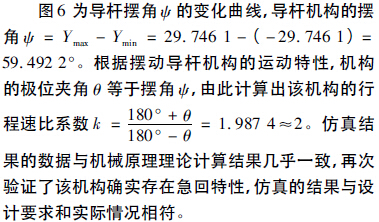

使用ADAMS /Postprocessor 模块提供的分析曲线绘制功能[6],绘制出滑枕的位移、加速度和导杆摆角随时间变化的运动特性曲线,如图4,5和6 所示。

图4 滑枕的位移变化曲线

图5 滑枕的加速度变化曲线

图6 导杆摆角变化曲线

图5 中刀具的加速度值a = Ymax - Ymin =136. 903 3 - ( - 120. 550 7) = 257. 454mm/s(平方)。该曲线在工作进给阶段加速度值较小且变化不明显,说明当插刀在进行切削运动时速度变化不大,工作比较平稳。在返回阶段加速度变化差异明显且呈线性状态分布,说明刀具在返回时速度变化很快,也进一步说明了该机构存在急回特性。在切削的开始与结束的阶段,速度值有一个呈线性变化的阶段,可能会产生较大的切削阻力,需进行机构的动力学仿真分析。

3. 2 施加载荷仿真分析

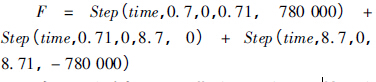

在导杆机构的工作行程与回程的交替阶段会产生较大的切削阻力,该阶段插刀工作时承受780kN 的最大切削阻力,该力施加在插刀与滑枕的连接位置。由于机构的一个工作周期( 12s) 中,只有进给阶段受到切削阻力,根据滑枕的运动特性曲线查出,周期的起始时间为0. 70s,进给阶段0. 71 ~ 8. 70s,整个阶段受到780kN 的最大切削阻力; 而在滑枕返回时由于没有进行切削,所以不承受阻力,结束时间12. 70s。因此作用力函数可表示为几个阶段函数,具体函数表达式如下:

在对机构施加切削载荷后,重新绘制滑枕的位移、速度和加速度随时间变化曲线,两者完全重合( 这里不再重复展示) ,说明在插床切削加工过程中,在刀具的输出点( 即滑枕) 的一切运动特性都是没有改变的,证明机构的运动特性与其是否承受载荷无关。

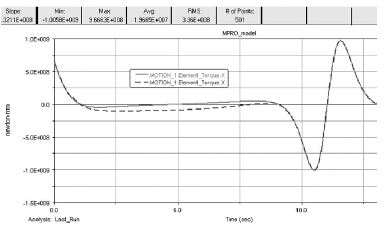

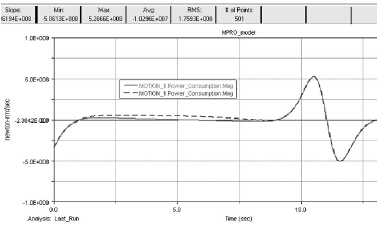

图7,8为施加载荷前后驱动的平衡力矩和功率曲线,图中实线表示机构未施加切削阻力时的曲线,虚线表示施加切削阻力后的曲线。从图中可以看出,在机构工作进给阶段驱动的平衡力矩和功率值均发生了变化,而急回阶段由于没有承受切削阻力,平衡力矩和功率值的变化近似于忽略不计。

图7 施加载荷前后驱动的平衡力矩曲线

图8 施加载荷前后驱动的功率曲线

4 、结束语

本文利用虚拟样机技术对插床导杆机构进行运动仿真,验证了机构设计的准确性,从而大大缩短了插床的开发周期。通过使用虚拟样机技术研发产品,可在虚拟环境中对产品进行性能测试和分析,方便更改设计缺陷和隐患,缩短产品的研发周期,降低设计成本。但是,由于条件的限制,本次研究只对插床的运动部件进行了仿真,对于整机的虚拟样机研究,有待于在今后的工作中进一步完善。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com