基于 ANSYS 的插床滑枕有限元模态分析

2017-3-15 来源:江阴职业技术学院机电工程系 作者:周琦,张惜君

摘要: 为提高插床的切削加工精度,对其重要零件滑枕的结构进行了分析。首先采用 Pro /E 软件建立了插床滑枕的三维模型,然后利用 ANSYS 软件对滑枕进行有限元模态分析,确定了滑枕的固有频率和振型,并对滑枕的结构进行了可靠性评估,指出其薄弱部位。

关键词: 滑枕; 有限元; 模态分析

随着机床日益向高精度和自动化方向发展,对于传统的插床,除了要求质量小、成本低、使用方便和良好的工艺性能外,还特别要求其具有愈来愈高的加工性能。研究表明,插床的加工质量在很大程度上取决于滑枕运动时所产生的振动。本文中研究对象滑枕作为插床的重要零件,其动态性能对工件的加工精度、表面质量和生产率影响很大[1]。因此,有必要对滑枕进行有限元模态分析,为插床的设计制造提供必要的依据。

1.滑枕建模及模态分析

1.1 建立滑枕的有限元模型

本文首先采用 Pro /E 软件建立滑枕的模型,然后导入 ANSYS 软件中进行计算分析。在导入 ANSYS 之前,考虑到不同软件在算法和设计上的差异,需要对滑枕模型的细部特征进行简化以提高分析计算效率,主要简化如下[2]: 1) 忽略滑枕结构体的螺钉孔、定位孔以及倒角等细小的结构; 2) 滑枕内部的丝杠轴承座以等截面的圆环代替; 3) 滑枕结构上的螺母座等不参与建模。

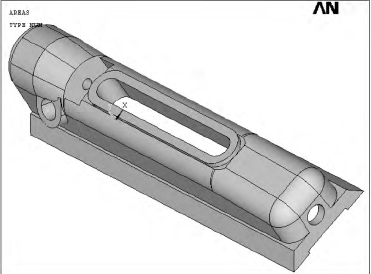

滑枕的三维简化模型如图 1 所示。

滑枕的材料为灰铸铁 HT200,其材料特性为:密度 7. 2 × 10- 6kg / mm3、弹性模量 1. 13 × 105MPa、泊松比 0. 25。

1.2 网格划分及边界条件设置

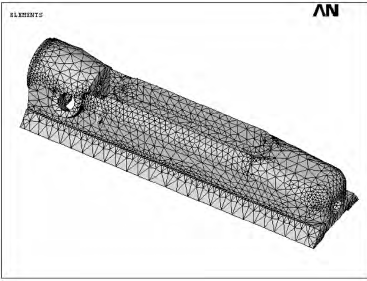

滑枕模型选用十节点四面体三维实体单元( Solid92) 划分网格[3],采用智能控制自由网格分方式( Smart Mesh) ,划分等级选用 6 级。经过自动运算,得到导杆的有限元网格模型,如图 2 所示。该模型有 87 356 个单元体,141 566 个节点。

图 1 滑枕的简化三维模型

图 2 滑枕有限元模型

在典型模态分析过程中,唯一有效的“载荷”是零位移约束[4]。因此,对于滑枕有限元模型的边界条件设置,只需在滑枕与导轨的接触位置处加载约束边界条件,限制 X 向和 Y 向的自由度即可。

2.模态分析结果

考虑到滑枕的结构特点以及各种模态分析方法的适用范围,在本模型中模态分析的提取方式采用 Block Lanczos 法[5 - 6],比较符合插床运动机构中滑枕的特点。

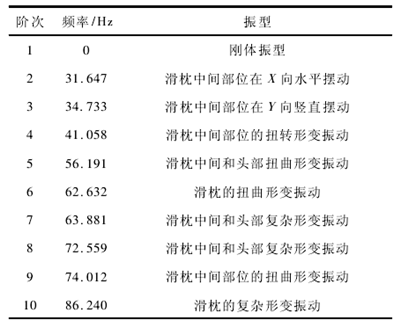

借助图 2 在 ANSYS 中进行模态分析,得到插床导杆机构中滑枕的前 10 阶固有频率和振型( 表1) ,振型图如图 3 ~ 11 所示。

表 1 滑枕的固有频率及振型

从表 1 可知导杆的第一阶模态的频率为 0Hz。这是由于滑枕存在着沿 Z 向的转动自由度,因此这一阶模态为滑枕的刚体模态,可以不予考虑[7]。

滑枕在约束状态下最低固有频率为31. 647Hz,而设计规定导杆机构中滑枕每分钟往复运动的次数为 20 ~ 80 次,通过计算可知滑枕的一阶固有频率远远高于滑枕往复运动时可能产生的动态激振频率,因此导杆机构的滑枕不会产生共振,滑枕的刚度符合系统整体要求。

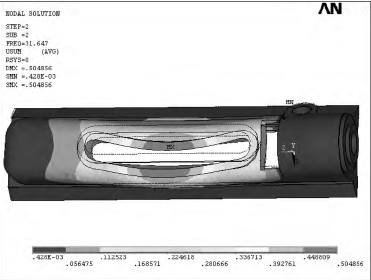

图 3 所示是滑枕的第二阶固有频率的振型图,振动变形主要发生在滑枕的开槽部位,最大变形为0. 504 856mm,发生在滑枕的中间,振动形变为垂直于运动方向的水平摆动。而滑枕的其余部分振动变形几乎为零,可以忽略不计。这阶振型形变容易使滑枕在水平方向发生振颤,容易使滑枕与连杆的传动受阻,连接位置发生偏移,影响机构运动的传递。

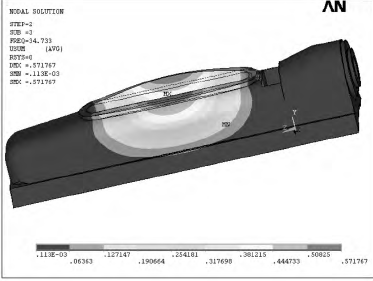

图 4 所示是滑枕的第三阶固有频率的振型图,振动变形同样主要发生在滑枕的开槽部位,最大变形为0. 571767mm,同样发生在滑枕的中间部位,不同之处是振动形变为垂直于运动方向的竖直摆动。而滑枕的其余部分振动变形几乎为零,可以忽略不计。

图 3 滑枕第二阶振型图

图 4 滑枕第三阶振型图

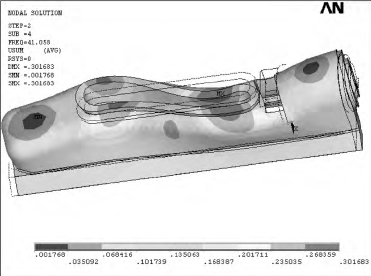

图 5 所示是滑枕的第四阶固有频率的振型图,振动形变主要为中间部位沿运动方向的竖直扭转形变振动,且滑枕端部沿运动方向发生了微量的位移; 最大振动形变发生在槽的两端,最大变形为0. 301 683mm。这阶振型的振动形变会导致滑枕与连杆的连接处发生疲劳损伤,甚至断裂; 同时使插刀在切削运动过程中发生偏移,不利于插刀运动的动态稳定输出,影响加工表面质量。

图 5 滑枕第四阶振型图

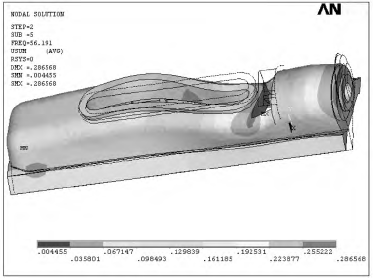

图 6 所示是滑枕的第五阶固有频率的振型图,振动形变主要为前部的水平扭曲形变振动,最大振动形 变 发 生 在 通 槽 和 插 刀 柄 部,最 大 变 形 为0. 286 568mm。滑枕的其余部位也发生了振动形变,主要为滑枕后半部分在运动方向上发生了位移。

图 6 滑枕第五阶振型图

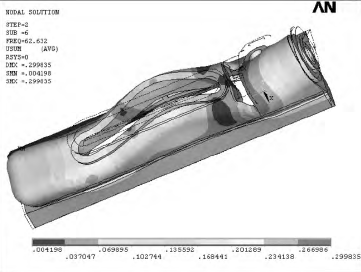

图 7 所示是滑枕的第六阶固有频率的振型图,振动形变主要为滑枕中部的扭曲形变振动和通槽部位的水平位移形变振动,最大振动形变发生在通槽的前部,最大变形为 0. 299 835mm。

图 7 滑枕第六阶振型图

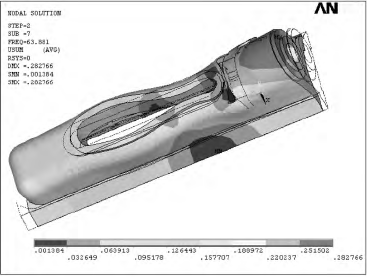

图 8 所示是滑枕的第七阶固有频率的振型图,振动变形主要为滑枕端部的偏移、中间部位的扭曲形变及整体的形变振动。

图 8 滑枕第七阶振型图

滑枕在运动方向发生了压缩位移,滑枕中间部位的双圆头槽变为葫芦形,严重影响滑枕与其他构件的连接,滑枕端部发生向后偏斜的最大形变,最大变形为 0. 282 766mm。

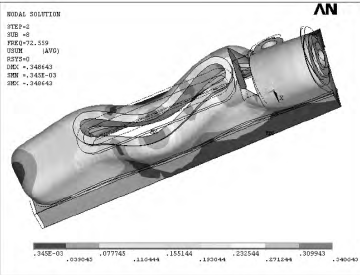

图 9 所示是滑枕的第八阶固有频率的振型图,振动变形主要为滑枕端部的偏移、中间部位的扭曲形变及整体的形变振动。最大振动形变为发生在滑枕 中 部 的 双 圆 头 槽 扭 曲 变 形,最大变形为0. 348 643mm。

图 9 滑枕第八阶振型图

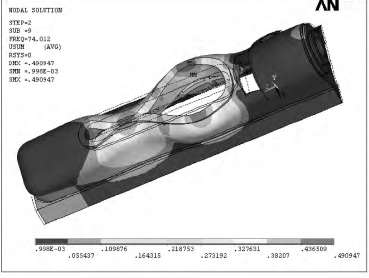

图 10 所示是滑枕的第九阶固有频率的振型图,振动形变主要为滑枕中间部位的扭曲形变振动,最大振动形变发生在双圆头槽的两端,最大变形为 0. 490 947mm。从振型图上可以看到,滑枕后侧的双圆头槽侧面发生了较大的形变位移,已经与另一侧的平行面发生交叉。

从这阶振型可以看出滑枕中间部位的双圆头槽是滑枕比较薄弱的环节,因此在细节设计时应该特别注意这些地方可能对整个机构产生的不良影响。

图 10 滑枕第九阶振型图

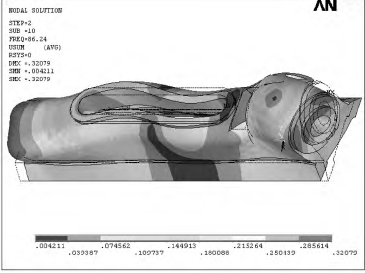

图 11 所示是滑枕的第十阶固有频率的振型图,振动形变主要为滑枕端部的偏斜、中部的扭曲和尾部沿运动方向的位移,最大振动形变发生在滑枕的端部和尾部,最大变形为 0. 320 790mm。

图 11 滑枕第十阶振型图

综上所述可知:

1) 滑枕的材料和尺寸总体上能够满足强度和刚度的要求,但中间部分和端部是整个零件的薄弱部位。因此,在进行设计时应注意加强这些部位的材料刚度或在这些部位进行相应的结构改进以加强其结构刚度,从而避免共振现象的发生,防止各部位发生疲劳损伤,产生断裂。

2) 由模态分析计算结果可知,其最低固有频率高于导杆机构运行过程中所产生的动态激励频率,因此导杆机构不会产生共振,其刚度符合系统要求。这些研究都有利于进一步优化滑枕的结构,从而提高整个导杆机构各方面的动态稳定性能。

3.结束语

本文的研究方法找出了插床滑枕振动的敏感部位和薄弱环节,为插床的设计提供了一定的科学依据。对企业而言,避免了样机试制造成的资源浪费,具有重要的工程实际意义。但是,目前的研究工作仅限于对重要零件的有限元模态分析,要体现虚拟样机技术在插床设计中的优势,对于插床进给机构乃至插床整体的有限元分析,还需要进一步深入研究。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com