高速拉床液压系统拉削振动特性分析

2018-10-22 来源:中南大学 机电工程学院 作者:柳波,刘琪,桂珍,王亚雄

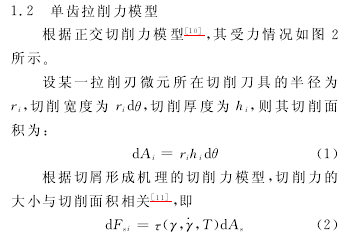

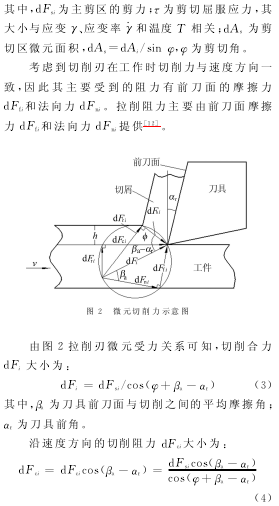

摘要:由于拉削振动力对拉床液压系统的平稳性和拉削加工的质量影响较大,根据正交切削力模型及微元法,文章建立了拉刀单齿的拉削力模型,并根据拉刀实际拉削的最大齿数变化规律,建立了拉削振动力模型和基于拉削振动力的拉床液压系统模型,利用 AMESim 软件仿真分析了拉削振动力作用下拉床液压系统的平稳性,对不同齿距、不同拉削速度以及不同脉冲比下,拉削振动力对拉床液压系统稳定性的影响进行了分析。设计子拉床液压系统拉削振动特性的测试试验方案,通过试验验证了仿真分析结果的准确性。

关键词:高速拉床;拉削振动;正交切削力模型;液压系统;稳定性分析

高速拉床是以拉刀作为切削工具,对特定工件进行高速切削加工,具有高精度、高效率、可最终成型等优点的机械加工设备,其主要包括拉床底座、拉床工作台、拉刀、液压缸、主溜板和辅溜板、拉床床台、工件、夹刀装置以及电液伺服系统等,可实现高速运动下对工件的稳定可靠加工。拉削力是拉刀拉削过程中受到的与速度方向相反的阻力。在实际拉削过程中,由于切削的拉刀齿数周期变化,工件的金属组织不均匀及拉刀刀齿几何参数不一致等原因,切削阻力在拉削过程中是 不 断 变 化 的,可 视 为 拉 削 振 动 力。目前,国内外针对拉削振动力模型及其对拉床液压系统平稳性影响的研究还较少。文献将拉床-拉刀-工件作为闭合振动系统,建立了拉削振动模型及数理方程,但未对拉削振动力模型进行深入研究,且未涉及拉床液压系统的振动特性分析;文献研究了拉床结构、溜板和床身安装间隙对拉削精度的影响规律;文献基于空间统计学,对机床刚度、固有频率等动力学特性随着机床部件位置、姿态在工作空间中的变化规律进行了研究。拉床拉削工艺对拉刀拉削速度的稳定性要求较高,但是由于拉削振动力的存在,油缸有杆腔压力会出现波动情况,进出油口的流量稳定性变差,使得拉削速度出现“突跳”的现象。这会对被拉削件表面的加工质量造成影响,使工件加工误差变大,残废品率增加。因此,分析拉削振动力对拉床液压系统稳定性的影响对提高拉削加工质量意义重大。

1、拉削力模型建立

1.1 拉削过程分析

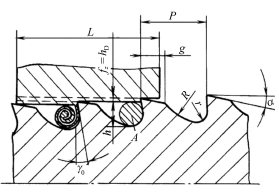

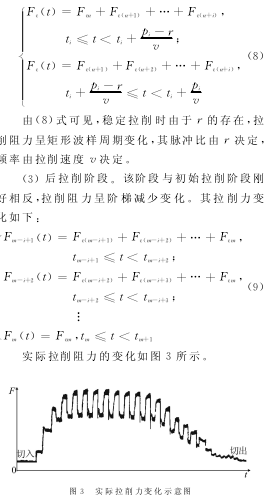

在实际拉削过程中,拉刀由于拉削刃数量较多,同时对多个齿的拉削力进行分析和计算将非常复杂,难以求解。拉削示意图如图1所示。由图1可知,单齿在拉削过程中对工件的加工作用与车削过程类似,而且同圈拉削刃的切削过程及受力条件基本相同,因此可以对每圈单个刀齿的切削过程进行分析,分别求出切削力,最后对所有参与切削刀齿的切削力进行矢量求和,得到某一时刻拉刀所受的总拉削力。

图1 拉削示意图

2、高速拉床液压系统模型建立

拉床液压系统通过有杆腔进油实现向上快速拉削。由于液压油的弹性模量比钢低 1 个数量级,可以将拉刀溜板看成刚性结构,将拉削振动力视为外负载作用在油缸杆上,其力平衡数学模型

3、高速拉床液压系统稳定性分析

3.1 高速拉床液压系统设计

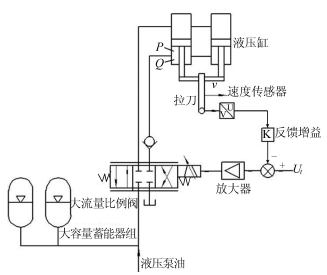

高速拉床液压系统原理图如图4所示。由于拉削工艺对拉削速度的稳定性要求较高,本文研究的高速拉床液压系统采用液压缸速度控制回路方式设计。由速度传感器对拉刀的速度进行检测,并将实际速度值与预期速度值进行比较,得到误差控制信号,经过放大器放大后,控制大流量比例阀阀口开度,使输出流量符合速度要求。为了满足高速拉削要求,利用大容量蓄能器组为油缸短时提供大流量。

图4 高速拉床液压系统原理图

3.2 AMESim仿真

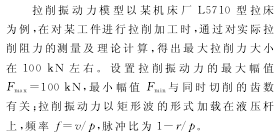

利用 AMESim 液压仿真软件,建立基于速度控制的高速拉床液压系统的仿真模型。根据某机床厂相关型号拉床液压系统的资料,仿真参数的设置见表1所列。

表1 高速拉床液压系统仿真参数

3.3 仿真结果分析

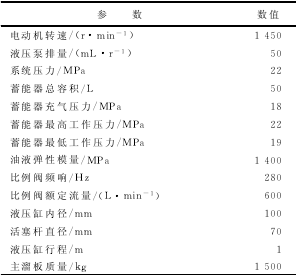

3.3.1 拉削振动力对拉削稳定性的影响

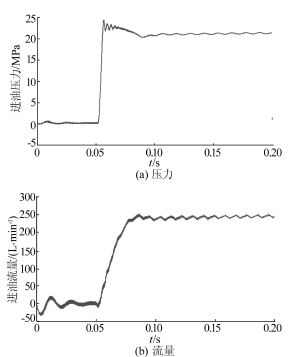

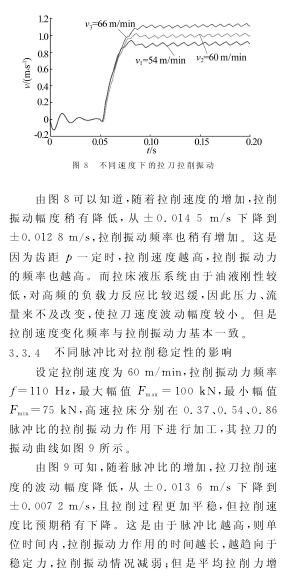

度 也 产 生 了 波 动。 其 速 度 波 动 幅 度 在±0.013 6m/s左右,波动频率与拉削振动力频率接近105Hz。高速拉床油缸进油腔的压力和流量变化曲线如图6所示。

图6 进油腔的压力和流量变化曲线

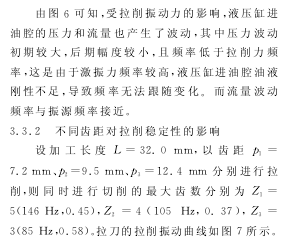

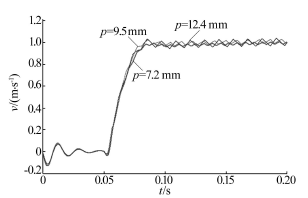

图7 不同齿距下的拉刀拉削振动

加,使拉削速度降低。

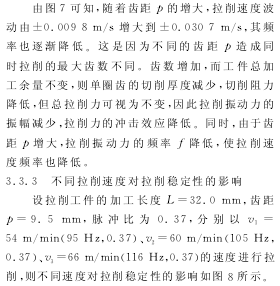

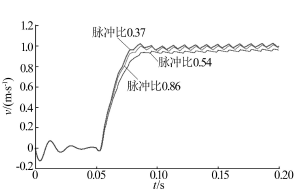

图9 不同脉冲比下的拉刀拉削振动

4、试验验证

根据已建立的高速拉床拉削振动力模型,利用 AMESim 液压仿真软件,对基于速度控制的高速拉床液压系统拉削振动特性进行仿真分析。本文设计了拉床液压系统拉削振动特性的测试试验方案,通过试验验证上述仿真分析结果的准确性。

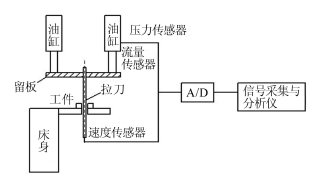

4.1 试验设备

拉床液压系统拉削振动特性测试系统与测点布置 如 图 10 所 示。 需 要 的 试 验 设 备 包 括 RS-3102压电式速度传感器、压力传感器、流量计、A/D 转换器以及信号采集与分析仪等。其中速度传感器安装在拉刀杆的末端,用来测量拉刀速度波动情况。油缸处安装有1个压力传感器和1个流量计,分别用来测量油缸进油腔压力和流量。

图10 拉床液压系统拉削振动特性测试系统

4.2 试验结果分析

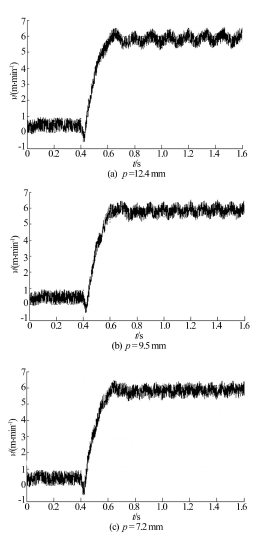

由于条件有限,试验过程主要对不同齿距情况下的拉削速度波动情况进行了研究。L5710型拉床试验样机的最大拉削速度为6m/min,在拉刀齿距p分别为12.4、9.5、7.2mm 的情况下,以最高速度进行拉削,拉削速度波动情况如图11所示。由图11可知,随着拉刀齿距的减小,拉床液压系统拉削速度的波动情况也逐渐减小,拉削加工过程趋于平稳。这与上文中对于高速拉床液压系统仿真曲线所得出的结论是一致的,从而验证了上述理论分析及仿真研究结果的正确性。

图11 不同齿距下拉削速度波动曲线

5、结论

(1)本文根据正交切削力模型,利用微元法建立了拉刀单齿的拉削力模型,并根据拉刀实际拉削 的 最 大 齿 数 变 化 规 律,建 立 了 拉 削 振 动 力模型。(2)建立了基于拉削振动力的拉床液压系统模型,并利用 AMESim 液压仿真软件对模型进行了仿真,分析了拉削振动力作用下拉床液压系统的稳定性,即拉刀速度、进油腔压力、流量的变化情况。(3)对不同齿距、不同拉削速度及不同脉冲比下,拉削振动力对拉床液压系统稳定性的影响进行了仿真分析,得出减少拉削齿距、增加拉削速度以及较大的脉冲比,可以有效降低拉削振动力对拉床液压系统的冲击,提高拉削加工质量。(4)对不同齿距下,拉削振动力对拉床液压系统稳定性的影响进行了 拉削振动 特性测试试验,试验结论与仿真结果基本吻合,证明了模拟结果的准确性和可行性.

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com