自动冲压加工单元设计

2016-11-11 来源:佛山职业技术学院 作者:冯安平。罗庚兴

摘要:根据柔性生产线自动冲压加工要求,自动冲压加工装置由机械手、控制柜和冲压加工台等构成,机械手从输送带搬运工件,由冲压加工台进行冲压加工.再由机械手将成品工件放回输送带。控制系统以S7—200PLC为核心,丝杆螺母机械手由步进电机驱动.冲压加工装置由气动回路驱动,实现了冲压加工单元自动上下料、冲压加工和检测等功能。

关键词:PLC;冲压;机械手:电气控制;气动控制

1. 自动冲压加工单元的结构和工作原理

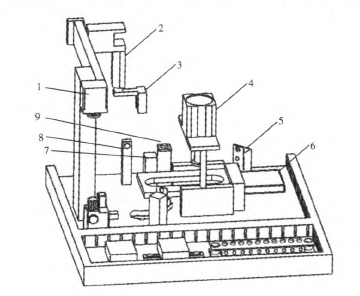

自动冲压加工单元的结构示意如图l所示。系统主要由机械手和冲压加工模块两部分组成。

图1 自动冲压加工单71;结构图

1.步进电机2.升降气缸3.手指气缸4.冲压气缸5.对射传感器S3

6.上料气缸7.电感传感器s4 8.电容传感器S5 9.定位气缸

机械手主要由传动臂、升降气缸、手指气缸和检测开关等组成。其主要作用是将运料小车中的待冲压工件搬运到冲压工作台.冲压完成后.又将工件送回小车中。

冲压加工模块主要由上料气缸、冲压气缸和检测传感器等组成。其主要作用是完成工件的冲压加工。此外还有定位气缸、电容传感器等装置。当电容传感器检测到运料小车来到,定位气缸动作。阻挡小车前进。冲压好的工件放回后。定位气缸复位.允许小车前进。

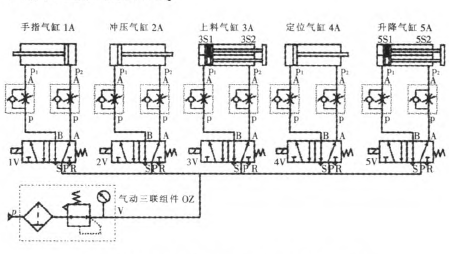

2.气动控制回路设计

自动冲压加工单元的气动控制回路如图2所示。气动系统由气动三联件、电磁阀、节流阀和各种气缸组成。电磁阀均采用二位五通单电控.线圈电压24VDC。电磁阀2V型号为SY5120—5DZ—C8.其余电磁阀型号为SY5120—5DZ一叭。手指气缸型号为MHZ2—16D,冲压气缸型号为CDQ2832—100DM.上料气缸和升降气缸型号为CXSMl0—100.定位气缸型号为CDUl0—50D。为了使各执行元件运动平稳.各气缸的2个气口装有单向节流阀.型号为AILll020F—M5。气缸磁性开关(3S1、3S2、5S1、5S2)型号为D—Z73L,手指气缸、冲压气缸和定位气缸上不用位置检测开关。

图2 自动冲压加工单元气动控制回路

3.电气控制系统设计

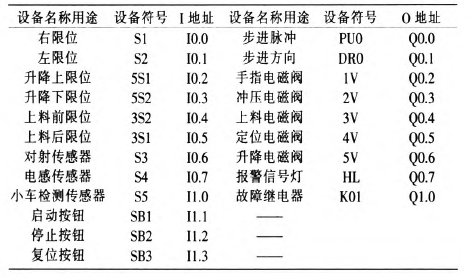

3.1 PLC选型与I/O接口分配

PLC是机器人组装单元的核心控制器。根据控制要求分析.PLC有13个开关量输入信号、6个开关量输出信号和1个高速脉冲输出信号。输入输出信号的具体作用和地址分配如表1所示。选用西门子S7 CPU226型PLC.24点直流输入,16点继电器型输出.2路独立的20 kHz高速脉冲输出,完全可以满足控制要求。

传动臂超行程.故障继电器K01动作,切断步进驱动器电源,步进电机停止运行,同时发出报警信号。

表1 自动冲压加工单元PLC的I/O地址分配表

3.2运动控制

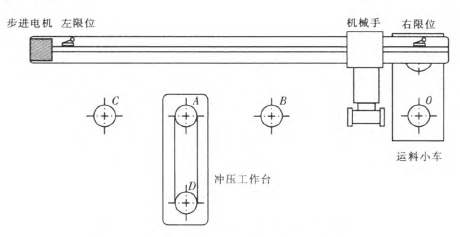

(1)机械手运动轨迹

机械手运动轨迹如图3所示.机械手复位后位于原点D,右限位处。系统启动后,若为正品,则机械手的运动轨迹如下:D—咀一曰一0;若是次品,则机械手的运动轨迹如下:D刊_日一nD。其中,D点是取放工件位.A点取放待冲压工件位.B点检测冲压后的工件位.C点次品收集位。D点是冲压工作点。抓放靠机械手实现,直线运行轨迹用步进电机实现。

图3机械手直线运动轨迹平面图

运动控制系统由1台两相混合式6线步进电机和1台等角度恒力矩细分型驱动器组成。步进电机型号为BS57HB56—03.步距角均为1.80.额定电流3.0 A.保持力矩0.9 Nm。驱动器驱动型号为Q2HB44MC,电压DC24—80 V.最高200细分.细分数1~200,驱动电流从0.5~4 A/相连续可调.

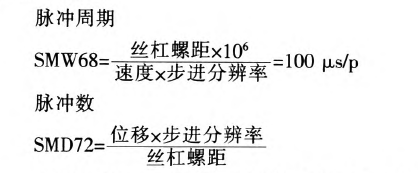

(2)运动控制参数计算

设移动速度为25 mm/s;丝杆螺距为10 mm/r:步进驱动器分辨率设置为4 000 p/r,CPU的高度脉冲输出采用PTO单段流水工作方式。QO.0输出。控制字节SMB67=16#85,表示允许PTO输出.单段管式,周期单位斗s,允许PTO脉冲更新,允许更新周期值。

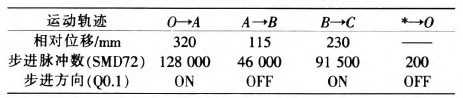

由图3及上述公式可以计算出各段运动轨迹的脉冲数(SMD72)和运动方向(QO.1),如表2所示。

表2机械手运动轨迹参数表

*-0表示从任意位置返回原点。

3.3 PLC控制程序

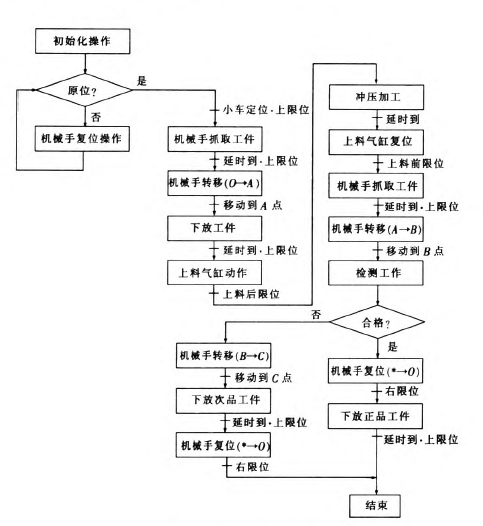

自动冲压加工单元控制功能分为复位控制和自动控制2种。复位控制一般系统重启后.电磁阀均不得电。手指松开,其余气缸均为收回状态。因此复位操作仅仅对机械手而言。若初始时机械手不在原点(右限位S1)。此时,按下复位按钮SB3,机械手向右运动,直到右限位S1闭合。

自动控制机械手在原位D点。按下启动按钮SBl,若运料小车来了,小车定位气缸弹出,阻止小车前进。同时机械手下降,抓取工件后上升。机械手将工件搬运到A点放下后上升。上料气缸动作,将工件从A点推送到D点.然后冲压气缸动作,进行冲压加工。冲压完成后。上料气缸将工件送回A点。机械手从A点抓取工件移动到B点,进行检测,若为正品,则将正品移动到0点,放回运料小车,然后复位定位气缸。若为次品,则将次品移动到C点,放到次品回收槽.同时复位定位气缸。机械手返回原点D点进入下一工作循环。按下停止按钮SB2.机械手在完成当前工作循环后。自动停止。

自动冲压加工单元的工艺流程如图4所示。初始化操作用于设置Q0.0控制字节SMB67,设置机械手的移动速度(脉冲周期SMW68),允许中断等。

机械手转移可以编写子程序和中断控制程序来实现。通过修改不同运动轨迹下的参数。实现Q0.0脉冲输出数量和步进方向的改变。

图4 自动冲压加工控制流程图

4.结语

采用PLC结合步进驱动系统对冲压加工单元进行自动控制,既有效实现了上下料、冲压和检测的逻辑控制.又实现了机械手对冲压工件的精确抓取。控制系统在EAPSl00型柔性生产线上运行调试,设备动作顺畅、性能稳定、可靠性高。全自动冲压加工生产线相比传统的单机人工送料生产.有着诸多优势:生产效率高,安全可靠性强,降低了生产成本。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息