基于VB6.0 的电解加工机床控制系统设计与实现

2016-11-16 来源:盐城工学院机械工程学院 作者:王福元 张文宠 禹斌

摘要: 为实现电解加工机床自动控制, 提高加工精度, 针对复杂零件电解加工控制要求, 设计了控制系统。采用PC机、数据采集卡和运动控制卡等硬件实现集成控制, 并采用VB6.0 软件平台对主控制系统软件进行设计, 主要包括软件控制界面的设计、伺服驱动器参数的设置和单轴独动、多轴联动的控制程序设计, 并根据实际应用添加手动加工、自动加工和故障诊断等功能。最后, 通过基于该控制系统软件的加工实验, 评估工具阴极的进给定位精度和试件的加工质量情况,以确保软件运行的可靠性和稳定性。实验结果表明: 工具阴极的进给定位精度能够达到±0.005 mm, 试件加工后的缝宽尺寸为0.278 mm, 满足尺寸精要求, 反映出控制系统可靠性高、稳定性好。

关键词: 电解加工; 控制系统; 可靠性; 稳定性

电解加工是一种通过电化学腐蚀去除工件表面材料的特种成型加工方法。电解加工以其加工速度快、表面质量好、凡金属都能加工、阴极无损耗、无宏观切削力等优点, 在加工形状复杂零件及型腔时有着巨大的优势, 目前已广泛应用于叶片型面、炮管膛线、模具、特殊孔类、倒角去毛刺、抛光、钛合金和高温耐热合金薄壁机匣等加工, 并广泛应用于国防工业中[1-3] 。20 世纪70 年代初, 前苏联与西方一些发达国家开始了脉冲电流机制、机床加工控制系统的研究, 使得脉冲电解加工机床逐渐用于实际加工中[4] ,当时一般采用继电器或仪表作为电解加工控制系统的控制元件。近年来, 计算机技术在电解加工中将得到更高水平应用, 合肥工业大学开始将PLC 技术应用于电解加工机床, 采用步进电机驱动的一套电解加工机床PLC 控制系统[5] , 实现了电解加工机床多功能稳定运行, 但它在控制集成化、多轴联动方面存在不足, 有待进一步研究。结合硬件及加工工艺要求, 采用VB6.0 对主控制系统软件主要包括软件控制界面、伺服驱动器参数和单轴独动、多轴联动控制程序进行设计, 并根据操作人员的实际应用加入了手动加工、自动加工和故障诊断等其他功能, 并通过试件加工实验验证数控电解加工机床软件控制系统的可靠性。

1.电解加工原理

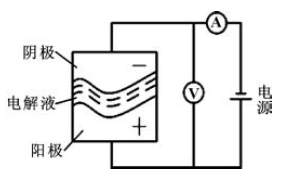

电解加工主要利用电化学阳极溶解原理[6] 。工作时, 工件连接电源阳极, 工具连接电源阴极, 工具阴极向工件阳极进给, 保留一定间隙, 让具有合适压力的电解液经间隙流过,实现对工件的电化学腐蚀成形加工, 溶解的切屑随电解液一起流出,以达到电解加工目的。图1 为电解加工的原理图[7] 。

图1 电解加工原理图

2.电解加工机床主控制系统硬件结构

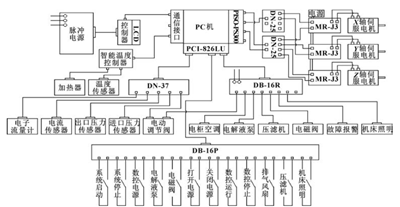

目前, 电解加工机床的控制系统主要分为4 类:继电器控制、简易数控、PLC 控制以及微机控制[8] 。文中以PC 机、PCI-826LU 数据采集卡、PISO-PS300运动控制卡以及相应参数控制的方式实现集成控制。该控制系统包括如下子系统: 运动控制子系统、加工电源子系统、电解液输送调节子系统。控制系统组成框图如图2 所示。

图2 控制系统硬件组成框图

当电解加工机床正常工作且控制系统正常运行时, PC 机直接通过通信端口与智能温度控制器进行数据通信, 并由智能温度控制器根据温度传感器采集的数据来控制加热器是否运行。作为系统的核心板卡, 多功能数据采集卡PCI-826LU 采集大量来自加工过程中的实时数据, 经PC 机中的控制软件检测并记录实时数据后, 进行相关运算, 并反馈给相应的控制元器件, 有效保证了控制系统的集成控制。在整个加工运动控制过程中, PC 机通过智能控制软件与PI-SO-PS300 运动控制卡在进行通信连接后, 利用已配置的3 个MR-J3-60A 伺服驱动器, 对机床的交流伺服电机进行驱动, 实现对X、Y、Z 轴的同步控制。同时, PCI-826LU 数据采集卡通过与之配套使用的DB-16R 型、DB-16P 型端子板和DN-37 导轨安装接线板,完成相应功能的数据采集和控制。

3.软件开发平台及其功能要求

3.1 基于VB6. 0 的软件设计

VB6. 0 集成开发环境提供了设计、运行和调试应用程序的相关工具, 用户在使用过程中无需打开额外的程序就可以实现程序设计、运行和调试。VB 拥有图形用户界面(GUI) 和快速应用程序开发(RAD)系统, 可以使用DAO、RDO、ADO 连接数据库和创建ActiveX 控件。通过自有组件快速建立一个支持多种数据库应用程序[9] 。VB6.0 具有开发周期短、功能强大、应用广泛等优点, 同时也具有可视化的面向对象编程、事件驱动的编程机制、结构化的程序设计语言、支持DDE、DLL 和OLE、ActiveX 技术的特点[10] , 因此, 选用VB6.0 作为系统的软件平台。

3. 2 软件体系功能要求

软件实时监测机床的电解加工机床系统、电解液系统、加工电源系统, 有利于操作人员了解并掌握整个电解加工流程。因此, 在设计软件过程中应尽可能保证软件的功能集成特性, 以下给出的是控制系统软件需实现的重点功能:

(1) 控制软件可实现选择、装载和卸载加工程序代码功能, 并设按钮控制(包括三轴运动控制按钮和设备开关按钮等)。机床编程需严格规范, 包括准备功能G 指令代码、辅助功能M 指令代码、进给功能F 指令代码和顺序号N 代码等[11] 。

(2) 数据采集和监测。在机床系统运行时, 对加工电压、加工电流、电解液工作压力(压力显示表)、电解液设定温度和电解液测量温度等进行监测。同时包括X、Y、Z 轴运动状态及其运动位置读数显示, 便于操作人员手动操作三轴的运行和及时键盘手动编辑对应加工程序。

(3) 手动加工。手动加工是电解和普通加工中常用加工方式, 当操作人员发现加工过程中用户界面参数不合理变化时, 可立即按下加工急停按钮, 以进行设备故障排查。

(4) 自动加工。操作人员设置完参数后, 利用已设定参数(给液、上电位置和工具阴极进给速度等) 编写加工程序, 软件自动控制电解加工机床的对刀、回退、加工和冲液等操作, 实现自动加工功能。

( 5) 故障诊断。主控制系统中, 通过采集、提取、融合信息的方式, 实现电解加工过程的全方位检测, 提高了电解加工设备的可靠性和加工零件的复杂性。

4.控制系统软件设计

4.1 用户界面设计

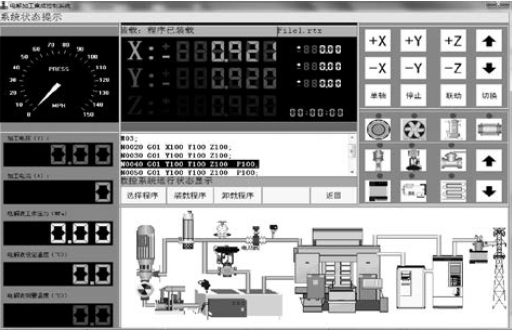

根据软件体系要求及其功能, 设计出了电解加工集成控制系统的用户界面[12] , 如图3 所示。

图3 控制系统用户界面

4.2 伺服驱动器参数的设置

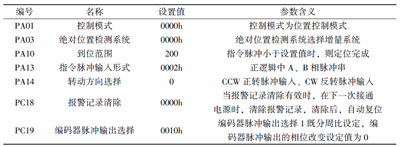

为保证控制系统安全稳定运行, 需要对部分元器件进行参数设定, 其中伺服驱动器的参数设定更为重要。选用MR-J3-60A 型号的伺服驱动器, 大部分参数保持默认设置, 需修改参数如表1 所示。

表1 修改的参数

4。3 控制系统软件程序设计

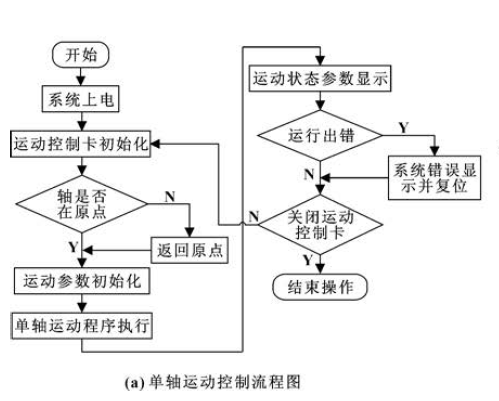

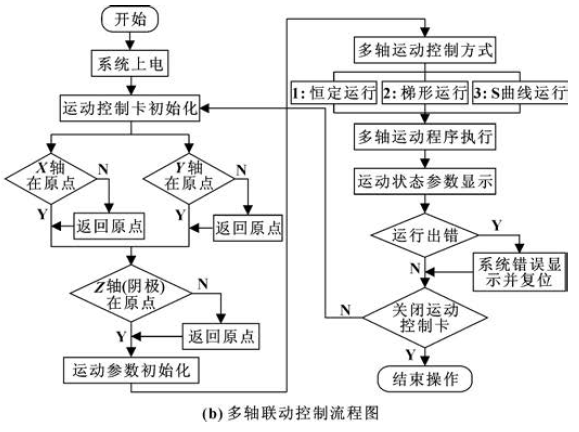

通过单轴运动控制程序设计过渡到多轴联动控制程序设计, 实现软件对电解加工机床的稳定控制, 图4 为机床运动控制的程序设计框图, 其中图(a) 表示单轴运动控制流程图, 图(b) 表示多轴联动控制流程图。

图4 机床运动控制程序设计框图

5.控制系统软件调试及加工实验

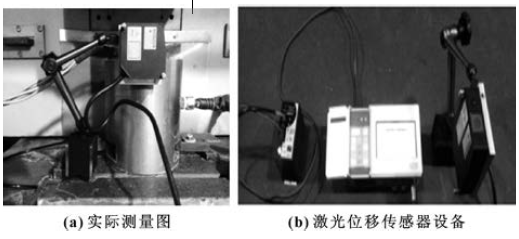

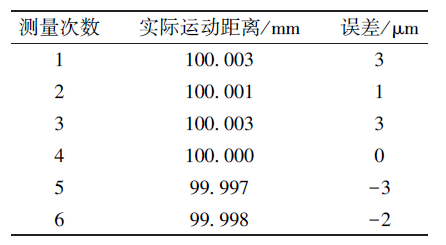

为测试控制软件的功能可靠性和控制加工精度,安排了剃须刀静刀盖加工实验。在加工过程中, 选用OPTEX FA 公司生产CD5-W350 型高精度激光位移传感器和配套的高性能控制器(具有较高线性度) 对控制系统工具阴极定位精度进行测量, 实验装置如图5 所示。多次记录工具阴极运动100 mm 时, 对应位置控制器读数, 如表2 所示。实验结果表明: 软件控制的工具阴极定位误差在±0.005 mm 以内, 满足控制要求, 可靠性高。

图5 实验装置

表2 实验数据误差分析表

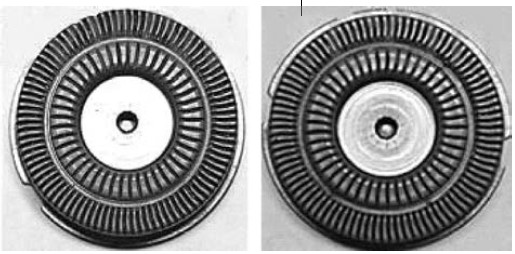

在满足工具阴极定位误差后, 设置不同电解液压力、温度和电导率, 以及不同加工电压和电流。采用控制变量法, 保持其中4 种参数不变, 改变其中一种参数, 观察刀盖缝宽变化, 做对比实验, 最终确定该零件的最佳加工参数[13] 。要求加工出的刀盖缝宽基本尺寸为0.275 mm, 尺寸精度为±0.005 mm。图6 为加工出的剃须刀刀盖, 测得试件的缝宽为0.278 mm,满足尺寸精度要求, 稳定性好。

图6 加工剃须刀静刀盖

6.结束语

控制系统软件是数控电解加工机床的重要组成部分, 其性能的优越将直接影响产品加工的质量。采用VB6.0 开发电解加工机床控制系统软件, 实现了人机交互、自动控制和实时监测等功能, 并通过剃须刀静刀盖加工实验验证了控制系统软件的可靠性和稳定性, 在保证加工精度的同时, 提高了电解加工机床的自动程度, 能满足一些复杂零件的加工需求, 有利于机械加工自动化的发展。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息