技术概述

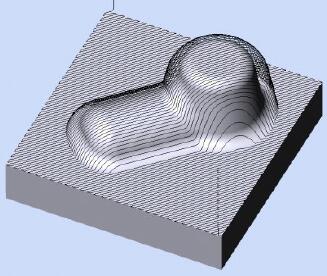

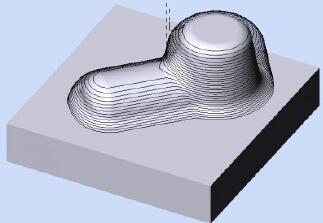

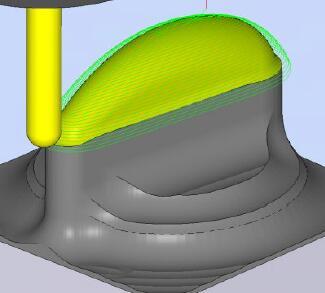

图1. 3D模型中通过平面刀具路径生成的间隔均匀的切割通道。

先进的CAM技术可在陡面/非陡面铣削之间实现平滑过渡。

自由曲面加工广泛用于多种行业,以加工复杂表面,通常使用多轴数控加工中心。航空航天、汽车、模具、光学和能源等行业利用先进的计算机辅助制造(CAM)系统来计算加工多种表面的刀具路径。

由于加工的复杂成都较高,因此CAM系统的技术必须利用表面形状和特殊算法来识别独特的表面特性,如曲率、法向矢量和凸凹区域。根据不同的复杂程度,进行表面处理的刀具路径可能会用于整个零件表面,或按顺序选择限制轮廓。

为满足生产力和表面质量的现代化要求,ESPRIT CAM可提供复杂的加工策略,计算复杂的表面刀具路径,模拟加工过程,并最终生成NC代码,并通过其控制单元驱动数控机床。

传统的精加工策略

基于大多数陡面/非陡面铣削得出的几大关键加工策略。

对于需满足形状和表面质量双重工程要求的最终部件而言,刀具路径的规划至关重要。其加工过程包括对整个表面采用单一的加工方式或对表面轮廓进行细分,然后进行一系列加工。然而,有些加工策略在模型的非陡面或平坦区域效果出色,但往往在陡面或垂直区域的表现不尽人意。因此,大多数CAM系统都为精加工提供了一系列策略选择。

我们对表面角度不同的零件所采用常规精加工刀具路径进行了检查。自由曲面是其他三种刀具路径方法中最常用的一种。这三种传统方式包括平面加工、Z级加工和偏移加工。

平面刀具路径

在这一过程中,刀具路径通过笛卡尔空间内间隔均匀的表面交线组成。这一加工方法类似于“之”字型二维型腔刀具路径,不过其刀具路径是沿着刀具轴向下投射到3D零件上。

尽管这种方法简单而强大,但是,当表面与平行相交的平面的法向矢量接近时,其弊端便立即显现出来。随着表面的斜率增加,通道之间的恒定距离会在近乎垂直的表面上生成较大的扇形材料。

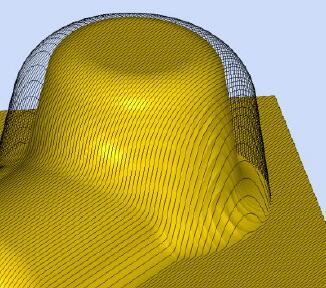

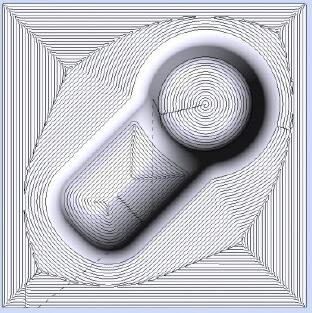

图2. 平面精加工在平面或非陡面上表现良好,但当表面与平行相交的平面的法向矢量接近时,会导致扇形现象产生。

缩小交叉平面之间的距离可以减少表面形成扇形,但这又会导致平坦区域出现冗余加工。因此,在整个模型中采用单一的表面加工策略会导致加工时间过长或质量不合格。

为了解决这个问题,CAM系统通常会提供一种自适应的表面加工方法,即根据表面的斜率将其划分成不同的区域。

ESPRIT的平行表面精加工(Parallel Planes Finishing)含有相关策略,允许程序员对表面进行分区并将大于倾斜角的区域排除在外。在初始加工中避开这些“侧向”表面,接着仅通过垂直而非平行的平面刀具路径对其进行加工。

Z级刀具路径也是平面的,不过其模型会被切成间隔均匀的平面。在这一过程中,每一级都会对模型进行跟踪。与平面刀具路径一样,当水平表面与交叉平面的法向矢量接近时,其表面质量将会受损。

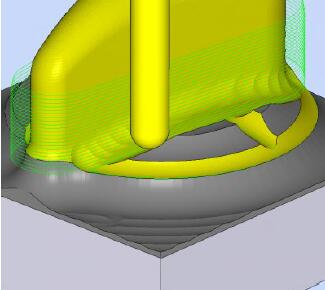

图3. ESPRIT的平行表面精加工可通过垂直(而非平行)的刀具路径来改善陡面区域的加工。

Z级刀具路径

图4. Z级刀具路径可在陡面区域产生良好的光洁度,因其刀具会沿着刀具轴逐渐向下移动。

图5. Z级刀具路径在陡面区域表面良好,但需跳过法向矢量接近交叉平面的表面区域。

偏移刀具路径

在非陡面或平坦区域上表现良好的另一种技术是通过界定区域的形状来定义刀具路径的形状。CAM系统使用斜率阈值来识别和分割陡面和非陡面区域,然后将每个区域的边界偏移一定的距离,从而生成刀具路径。

图6. 偏移刀具路径能够更紧密地与曲面的轮廓匹配。

图7. 当加工的边界形状不同时,ESPRIT会适配或“改变”偏移刀具路径来补偿不同的外部和内部边界。

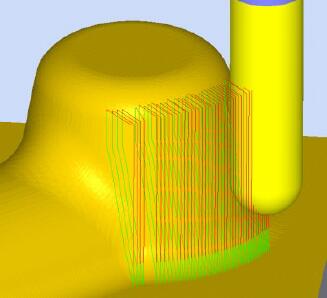

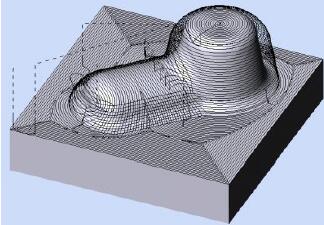

组合式精加工

当面对具有各种陡面和非陡面区域的复杂模型时,对整个模型采用单一的加工策略往往会导致加工时间过长,进而导致精加工不合格。若要在模型上实现良好的精加工,需采用其他方式来识别陡面/非陡面区域之间的边界,并应用单独的策略使其“吃水线”沿着这些边界加工,因为刀具需要对每个区域单独进行加工。

ESPRIT能有效地控制陡面/非陡面的形状加工,无需知晓陡面/非陡面的边界。这意味着CAM系统可在运行时分析模型的表面角度,进而通过倾斜角来识别和分割加工区域。

图8. 单个实体模型上的多个刀具路径会各自使用60度的相同的阈值角度。60度以下的零件则采用偏移加工;

陡面则采用Z级加工。

当CNC程序员选择组合式刀具路径来切割3D模型时,这一方法会存在以下问题:

- 多个刀具路径需多个退刀动作,同时刀具会不断地在一个区域到另一个区域之间进行重新定位。部件表面越多,退刀的动作也会越多,因为刀具需要从一种刀具路径切换到另一种。无论机器的精度如何,这些动作必然

会因为刀具磨损、偏转和以前的刀具路径位置而会留下痕迹。

- 多个刀具路径需要更多的时间进行计划、测试和加工,并可能导致整个部件的表面光洁度不一致。某些刀具路径在某些区域的加工效果可能比其他的更好,这需要程序员为每个刀具路径加工参数进行不断地调整。

- 根据刀具路径和CAM系统指定的加工标准,当多个刀具路径重叠时,模型的某些区域可能会被多次加工。带有智能化加工功能的CAM系统通过复杂的刀具路径解决了这些问题,它在3D模型形状的基础上,智能化地将Z级和设计的切割通道适当地结合了起来。

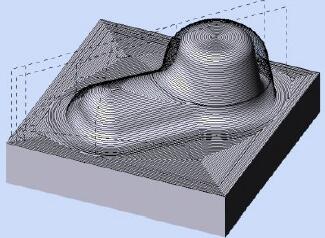

Global Finishing综合解决方案

充分利用虚实世界。

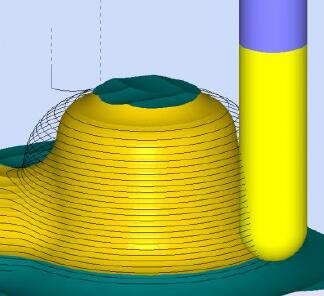

ESPRIT拥有三轴全面精加工(GlobalFinishing)功能,可将Z级精加工和偏移精加工的最佳方案结合到陡面/非陡面铣削综合解决方案中。Global Finishing不仅可以计算陡面和非陡面区域最合适的刀具路径,还可以在各个区域之间保持刀具流畅连续地加工,从而消除加工区域之间的可见痕迹,提高机器的利用率。

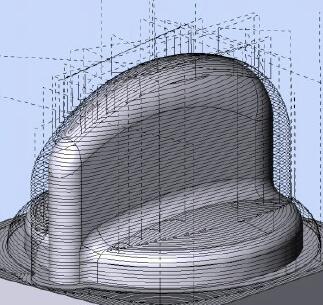

图9. ESPRIT Global Finishing使用单个阈值角度来分析复杂的表面形状,并智能化地应用最合适的刀具路径来对整个零件进行加工。

使用单一的全球解决方案的优势包括:

- 具有单个阈值角度的单次操作所需的编程时间和预估工作较少。ESPRIT在表面角度的基础上使用阈值角度来识别和分割区域,然后自动地在陡面区域使用Z级铣削,在非陡面区域偏移加工。

- Global Finishing已简化界面,仅显示关键参数,如容差和步进,可加快编程速度。为了让加工更平滑,默认情况下使用顺铣和螺旋铣削。

- 当表面从平面向垂直方向转变时,复杂的逻辑会优先考虑刀具路径的连续性,并尽可能地保留Z级加工不间断操作。系统会先在整个零件上计算Z级刀具路径。所有刀具路径会在大于斜率阈值的区域中操作。斜坡阈值以下的区域则转换为偏移刀具路径。

图10. 当刀具沿着表面向下加工时,模型顶部的刀具路径近乎流畅地从偏移切割转换到Z级刀具路径,刀具始终不会离开表面。

图11. 当刀具到达非陡面区域时,刀具路径将转换回偏移刀具路径,而不会退刀。

图12. 若想达到和组合式精加工相同的效果,需创建多个单独操作,这样刀具会多次重新定位移动。

展望未来

Global Finishing的首要任务的是为优化编程时间并缩短周期时间提供更多选择。通过简化的用户界面可以实现更快更智能化的编程,并着重强调Z级和偏移切割通道的自动化应用,同时优先考虑刀具路径的连续性。

Global Finishing未来将为CNC程序员提供水平面(平行或偏移)图案选项,还计划新增其他选项,让程序员在时间与表面质量之间进行优先级选择。例如,对于复杂度较低的泡沫样品或零件,可以优先考虑优化循环时间,而对于复杂度高的部件,可优先考虑优化表面质量。

在客户反馈和严格的实验室测试的基础上,GlobalFinishing将不断开发复杂的CAM逻辑,为加工复杂的表面提供综合解决方案。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com