摘 要:本文以典型的轴类零件为研究对象,并利用 AutoCAD 和 SolidWorks 完成了零件的二维图及三维造型,手工编程后利用数控加工软件进行仿真并验证了加工程序的可行性。从而为数控加工工艺的制定、程序的编制、数控机床的操作及计算机绘图软件的使用提供了可靠依据。

关键词 :数控加工 数控编程 加工仿真

数控加工是制造业实现自动化、柔性化、集成化生产的基础。如何良好地运用数控机床,发挥其高精度、高效率等特点,是现代制造行业从业人员面临的一个大问题。本文以典型轴类零件为研究对象,通过虚拟数控机床为产品设计提供数控加工可制造性的分析 ;通过数控仿真系统完全模拟真实零件的加工过程,提供与真实机床完全相同的操作面板,其调试、编辑、修改和跟踪执行等功能,检验各种数控指令是否正确,避免数控机床事故的发生,实现高效化和自动化加工。

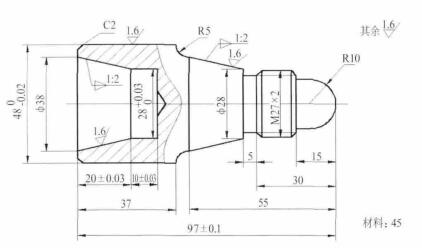

图1 零件二维图

1、 零件的数控加工方案分析

1.1 零件图样分析

利用 AutoCAD 和 SolidWorks 绘制零件二维图及三位造型,如图 1、2 所示,工件主要由圆弧、圆锥、螺纹、内孔等形状构成,是一个典型的综合型轴类零件。其中多个直径尺寸有较严的尺寸精度和表面粗糙度等要求。零件材料 45 钢,无热处理和硬度要求。

1.2 工艺方案的确定

加工顺序确定由内到外,由粗到精,在一次装夹中尽可能加工出较多的工件表面。结合本零件的结构,先粗精加工左端内孔及表面,然后粗精加工右端面各表面及螺纹。由于该零件为单件小批量生产,走刀路线设计不必考虑最短进给路线或最短空行程路线,外轮廓表面车削路线可沿零件轮廓顺序进行。

图2 零件三维造型图

具体工艺过程如下:

(1)手工钻孔 φ26mm 底孔,预留切除内孔余量 ;

(2)粗车左端端面和外圆,留精加工余量 0.3mm ;

(3)粗镗内孔,留精加工余量 0.2~ 0.5mm ;

(4)精镗内孔,到达图纸各项要求 ;

(5)精车左端各表面,达到图样要求,重点保证φ48mm 外圆尺寸 ;

(6)调头装夹,左右端面同轴度找正夹紧 ;

(7)粗车右端面锥度和圆弧表面,留精加工余量0.3mm ;

(8)精车右端面锥度和圆弧表面,螺纹大径车至φ26.8mm,其余加工达到图样尺寸和形位公差要求 ;

(9)车螺纹退刀槽并完成槽口倒角 ;

(10)螺纹粗、精加工达到图样要求 ;

(11)去毛刺,检测工件各项尺寸要求。

1.3 零件装夹方案的确定

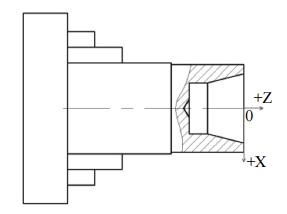

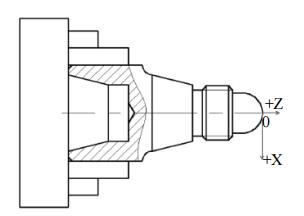

零件的左右两端面均为多个尺寸的设计基准,为了使工序基准与定位基准重合,减少本工序的定位误差,应用三爪卡盘夹持,这样做装夹方便,自定心好,精度高,适用于车削短小工件。此工件不能一次装夹完成加工,必须分两次装夹。该工件右端外表面有螺纹,不适于作装夹表面,外圆锥面也不适于作装夹表面。所以,第一次装夹零件图样的右端,加工左端 ;第二次装夹零件图样的左端,加工右端。夹装方案及坐标系如 3、4 图。

图3 第一次装夹工件坐标系图

图4 第二次装夹工件坐标系图

1.4 切削用量的确定

粗加工时,一次进给应尽可能切除全部余量。在中等功率机床上,背吃刀量可达 8-10mm。半精加工时,背吃刀量取为 0 .5-2mm。精加工时,背吃刀量取为 0.2-0.4mm 。

2 、零件的数控加工程序编制

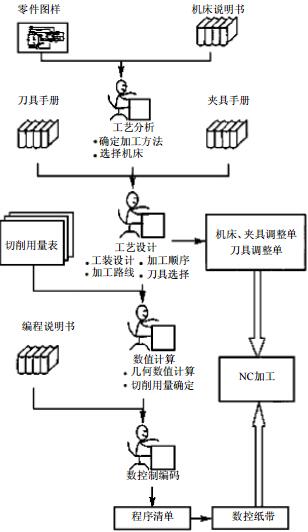

本文主要讲述手工编程,编制程序时,应先对图样规定的技术要求、几何形状、尺寸及工艺要求进行分析,确定加工内容、加工方法和加工路线,再进行数值计算,以获得刀具运动的位置数据。然后,按数控机床规定的代码和程序格式,将工件的尺寸、刀具的位置数据、加工路线、切削参数以及辅助功能编制成数控加工程序,并输入数控系统,由数控系统控制数控机床自动地进行加工。数控程序的编制过程,如图 5 所示。

图5 数控程序的编制过程图

数控车床加工工件要使用多把刀具。编程时,设定刀架上各把刀在工作位的刀尖位置是一致的。由于刀具的几何形状及安装的不同,其刀尖位置是不一致的,各把刀相对于工件原点的距离也是不同的。因此,需要将各刀具的位置进行比较或设定,刀具偏置补偿可使加工程序不随刀尖位置的不同而改变。

3 、零件加工程序的执行及仿真结果

本文利用了上海宇龙软件工程有限公司与天津工程师范学院机械工程学院联合开发的《数控加工仿真系统》。对刀数据输入,导入程序后,再次检查机床是否回零等准备工作的完成,一切完成后,执行程序,观看仿真过程是否符合加工要求,如有问题,修改相关程序,直至符合要求为止。

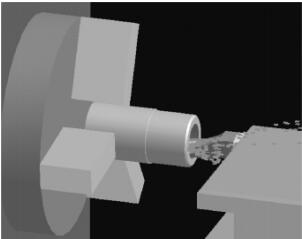

图6 加工完成图

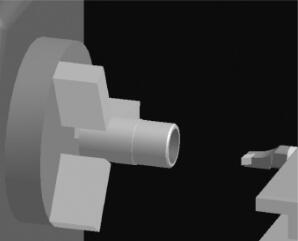

图7 加工完成图

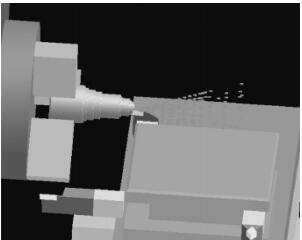

图8 加工完成图

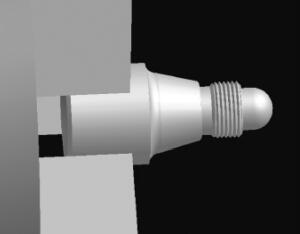

图9 加工完成图

3.1 第一次装夹

装夹好工件后,试切对刀并将对刀数据录入数控系统,导入相应的程序并开始执行程序,观察仿真过程是否符合要求,如图 6 所示;此次装夹加工完成的工件,如图 7 所示。

3.2 第二次装夹

第一次装夹时的工序完成后,将工件调头装夹,重新试切对刀并将对刀数据录入数控系统,导入相应的程序,同样执行程序,观察仿真过程是否符合要求,如图 8 所示 ;加工完成的零件,如图 9 所示。

4 、结 语

本文对典型轴类零件的数控加工进行了仿真,确定了零件的加工工艺、夹装方案及切削用量等,利用数控加工仿真系统对零件的数控加工进行了真实的模拟,验证了加工程序的可行性,从而为数控加工工艺的制定、程序的编制、数控机床的操作及计算机绘图软件的使用提供了可靠依据。

在后续的研究中,会根据仿真结果和实际的加工情况,找出程序和仿真存在的薄弱环节,并对其进行优化和改进,以便最大化的发挥数控加工的优势,造福社会。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com