摘要: 数控系统技术是机械制造和控制技术相结合的产物,是当今高端装备制造业的核心技术之一。本文主要从数控机床产业角度阐述了国内外数控系统技术发展现状,概述了主流数控系统在性能、体系架构等方面的最新研发成果,分析了数控系统技术的高速、高精度、复合化、智能化、开放性等发展趋势,提出了提高国产数控系统技术水平的具体措施,为我国数控系统技术的研究发展提供参考。

关键词: 数控系统; 装备制造业; 现状与发展趋势

在经济全球化和信息技术革命的影响下,国际制造业正在发生深刻变化,制造业的规模和水平已成为衡量一个国家综合实力的重要标志[1]。数控( numerical control,NC) 机床特别是高档数控机床是国际装备制造业竞争的热点领域。我国已经将高档数控机床与基础制造装备列入国家科技重大专项给予大力推进。数控系统是数控机床的控制核心,价值占到整机的 30% ~40%,其功能、控制精度和可靠性直接影响机床的整体性能、性价比和市场竞争力[2-4]。

目前,德、美、日等工业发达国家已先后完成了数控机床的产业化进程,数控系统的发展日趋成熟。我国数控系统由于起步晚、研发队伍实力较弱、研发投入力度不够等多方面原因,长期以来始终处于低端迅速膨胀、中端进展缓慢、高端依靠进口的局面。目前,正值装备制造业高速发展期,数控机床的重要性愈加明显,对高端数控系统的需求越来越大,然而国内高端数控系统的市场基本被国外厂商占领,因此加强数控系统技术领域的基础研究和共性关键问题攻关,已成为我国装备制造业发展的当务之急,对提升我国高端数控系统的独立设计开发能力和国际竞争力具有重要意义。

1 、数控系统技术的发展现状

1. 1 国外数控系统技术的发展现状

1952 年,美国麻省理工学院研制出第一台试验性数控系统,开创了世界数控系统技术发展的先河。20 世纪 80 年代中期,数控系统技术进入高速发展阶段。1986 年,三 菱 ( MITSUBISHI) 推 出 了 采 用Motorola 32 位 68020 CPU 的数控系统,掀起了 32 位数控系统的热潮。1987 年,发那科( FANUC) 公司32 位多 CPU 系统—FS-15 的问世,使系统内部各部分之间的数据交换速度较原来的 16 位数控系统显著提高。

90 年代以来,受计算机技术高速发展的影响,利用 PC 丰富的软硬件资源,数控系统朝着开放式体系结构方向发展。该结构不仅使数控系统具备更好的通用性、适应性和扩展性,也是智能化、网络化发展的技术基础。工业发达国家相继建立开放式数控系统的研究计划,如欧洲的 OSACA 计划、日本的OSEC 计划[6]等。此外,随着数控系统性能的不断提升,数控机床的高速化成效显著。德、美、日等各国争相开发新一代的高速数控机床[7-9],加工中心的主轴转速、工作台移动速度、换刀时间分别从 80年代的 3 000~4 000 r/min、10 m /min 和 5~10 s 提高到 90 年代的 15 000 ~ 50 000 r/min、80 ~ 120 m/min和1~3 s[10]。

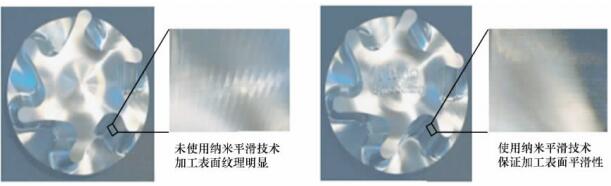

进入 21 世纪,数控系统技术在控制精度上取得了突破性进展。2010 年国际制造技术( 机床) 展览会( IMTS 2010) 上,专业的数控系统制造商纷纷推出了提高控制精度的新举措。FANUC 展出的 Series30i /31i /32i /35i-MODEL B 数控系统推出了 AI 纳米轮廓 控 制、AI 纳米高精度控制、纳 米 平 滑 加 工、NURBS 插补等先进功能,能够提供以纳米为单位的插补指令,大大提高了工件加工表面的平滑性和光洁度( 图 1) 。SIEMENS 展出的 SINUMERIK 828D数控系统所独有的 80 位浮点计算精度,可充分保证插补中轮廓控制的精确性,从而获得更高的加工精度。此外,MITSUBISHI 公司的 M700V 系列数控系统也可实现纳米级插补。

图 1 纳米平滑加工技术表面加工效果

经过持久研发和创新,德、美、日等国已基本掌握了数控系统的领先技术。目前,在数控技术研究应用领域主要有两大阵营: 一个是以发那科( FANUC) 、西 门 子( SIEMENS) 为代表的专业数控系统厂商; 另一个是以山崎马扎克( MAZAK) 、德玛吉( DMG) 为代表,自主开发数控系统的大型机床制 造 商。2015 年 FANUC 推 出 的 Series oiMODELF 数控系统,推进了与高档机型 30i 系列的“无缝化”接轨,具备满足自动化需求的工件装卸控制新功能和最新的提高运转率技术,强化了循环 时 间 缩短功能,并支持最新的 I/O 网络—I/OLink。MAZAK 提 出 的 全 新 制 造 理 念—SmoothTechnology,以基于 Smooth 技术的第七代数控系统MAZATROL SmoothX 为枢纽,提供高品质、高性能的智能化产品和生产管理服务。SmoothX 数控系统搭配先进软硬件,在高进给速度下可进行多面高精度加工; 图解界面和触屏操作使用户体验更佳,即使是复杂的五轴加工程序,通过简单的操作即可修改;内置的应用软件可以根据实际加工材料和加工要求快速地为操作者匹配设备参数。DMG 推 出 的CELOS 系统简化和加快了从构思到成品的进程,其应用程序( CELOS APP) 使用户能够对机床数据、工艺流程以及合同订单等进行操作显示、数字化管理和文档化,如同操作智能手机一样简便直观( 图 2) 。CELOS 系统可以将车间与公司高层组织整合在一起,为持续数字化和无纸化生产奠定基础,实现数控系统的网络化、智能化[11]。

图 2 CELOS APP 的图解界面和触屏操作

1. 2 国内数控系统技术的发展现状

我国对数控系统技术的研究始于 1958 年,经过几十年的发展已形成具有一定技术水平和生产规模的产业体系,建立了华中数控、沈阳数控、航天数控、广州数控和北京精雕数控等一批国产数控系统产业基地。虽然国产高端数控系统与国外相比在功能、性能和可靠性方面仍存在一定差距,但近年来在多轴联动控制、功能复合化、网络化、智能化和开放性等领域也取得了一定成绩[12]。

多轴联动控制。多轴联动控制技术是数控系统的核心和关键,也是制约我国数控系统发展的一大瓶颈。近年来,在国家政策支持和多方不懈努力下得到了快速发展,逐渐形成了较为成熟的产品。华中数控、航天数控、北京机电院、北京精雕等已成功研发五轴联动的数控系统。2013 年,应用华中数控系统,武汉重型机床集团有限公司成功研制出CKX5680 七轴五联动车铣复合数控加工机床,用于大型高端舰船推进器关键部件—大型螺旋桨的高精、高效加工( 图 3) 。同年,北京精雕推出了 JD50数控系统,具备高精度多轴联动加工控制能力,满足微米级精度产品的多轴加工需求,配备 JD50 数控系统的 SmartCNC500E- DRTD 系列精雕机,可用于加工航空航天精密零部件叶轮( 图 4) 。

图 3 七轴五联动复合机床加工大型螺旋桨

图 4 五轴联动精雕机加工叶轮

功能复合化。目前,国际主流数控系统厂商大多推出了集成 CAD/CAM 技术的复合式数控系统。数控技术与 CAD/CAM 技术的无缝集成,有效提高了产品加工的效率和可靠性,在加工技术产业链里的地位愈加重要。国内已开始在这方面进行探索和尝试,北 京 精 雕 推 出 的 JD50 数 控 系 统,正 是 集CAD/CAM 技术、数控技术、测量技术为一体的复合式数控系统,具备在机测量自适应补偿功能。该功能是以机床为载体,辅以相应的测量工具( 接触式测头) ,在工件加工过程中实时测量,并根据测量结果构建工件实际轮廓,将其与理论轮廓间的偏差值自动补偿至加工路径。该功能有效解决了产品加工过程中由于来料变形、装夹变形、装夹偏位等因素影响导致后续加工质量不稳定的问题。图 5 所示为利用 JD50 数控系统此项功能,完成在鸡蛋表面的图案雕刻。

图 5 在机测量自适应补偿技术完成的蛋壳表面雕刻

网络化与智能化。随着计算机及人工智能技术的发展,国产数控系统的网络化、智能化程度不断提高。沈阳数控于 2012 年推出了具有网络智能功能的 i5 ( industry,information,internet,intelligent,integrate) 数控系统[13]。该系统满足了用户的个性化需求,用户可通过移动电话或电脑远程对 i5 智能机床( 图 7) 下达各项指令,使工业效率提升了 20%,实现了“指尖上的工厂”。i5 数控系统提供的丰富接口使数据在设备和异地工厂之间实现双向交互,为用户提供了不同层次和规模的应用[14]。2014 年第八届中国数控机床展览会( CCMT 2014) 上,华中数控围绕新一代云数控的主题,推出了配置机器人生产单元的新一代云数控系统和面向不同行业的数控系统解决方案。

新一代云数控系统以华中 8 型高端数控系统[15]( 图 6) 为基础,结合网络化、信息化的技术平台,提供“云管家、云维护、云智能”3 大功能,完成设备从生产到维护保养及改造优化的全生命周期管理,打造面向生产制造企业、机床厂商、数控厂商的数字化服务平台。

图 6 华中数控 HNC-808M 数控系统

图 7 搭载 i5 数控系统的 T5. 2 智能卧式车床

开放性。尽管目前国内市场上传统的封闭式数控系统依旧应用广泛,但开放式数控系统已是大势所趋。数控系统的开放性为大型生产活动的自动化、信息化创造了有利条件,也是“工业 4. 0”时代对数控系统提出的新要求。北京精雕的 JD50 数控系统采用开放式体系架构,支持 PLC、宏程序以及外部功能调用等系统扩展功能。PLC 系统硬件平台提供多种总线接口,可灵活实现与各类外部设备的连接,为大型加工企业的自动化改造提供了软、硬件支持。此外,JD50 数控系统提供包括加工文件操作、机床信息获取、机床状态监控、机床远程控制在内的4 大类网络接口,可以轻松接入客户工厂的信息化管理系统。另外该数控系统还支持半导体设备通讯标准接口 SECS,支持包括 HSMS、SECS-Ⅱ和 GEM在内的三层标准协议,能快速接入高度自动化的半导体制造厂的计算机集成制造管理系统( computerintegrated manufacturing system,CIMS) 。

远程监控及故障诊断。近年来在国家“863”计划的资助下,国内许多大学和企业都开展了面向数控设备的远程监测和故障诊断解决方案研究。西北工业大学与企业合作研究建立了基于 Internet 的数控机床远程监测和故障诊断系统,为数控机床厂家创造了一个远程售后服务体系的网络环境,节省了生产厂家的售后服务费用,提高了维修和服务的效

率。广州数控提出的数控设备网络化解决方案,可对车间生产状况进行实时监控和远程诊断,目前已实现了基于 TCP /IP 的远程诊断与维护,降低了售后服务成本,也为故障知识库和加工知识库的建立奠定了基础。

2 、数控系统技术的发展趋势

近两年国际著名机床博览会上,充分展示了数控机床行业的最新发展方向和技术成果,让业界更加明确了“高速、高精、复合、智能、环保”是未来机床发展的重要方向。数控系统作为数控机床的核心,也正向着该方向发展[16-17],其主要趋势如下:

1) 向高速、高精度、高可靠性方向发展高速是数控机床的重要指标,机床的高速化可极大地提高加工效率,降低加工成本,缩短生产周期和提高市场竞争力[18-19]。随 着 数 控 系 统运算速度的不断提高和高速机床主要功能部 件的研发突破,目前直线电机驱动的主轴转速可达15 000 ~ 100 000 r /min,工作台快移速度可达60 ~ 200 m /min,加工切削进给速度高于60 m /min[20],最高 加 速 度 可 达 10 g。DMG 公 司的 DMC 165 机床最高转速可达 30 000 r /min,最快移动速度可达 90 m /min,加速度可达 2 g; 沈阳机床集团与国外联合设计的高速强力主轴,最高转速可达 70 000 r /min; 北京精雕集团自主研发的 JDVT600_A12S 高速钻 铣 中 心 和 JDLVM400P高 光 加 工 机,主 轴 最 高 转 速 分 别 可 达20 000 r /min和 36 000 r /min,且 运 行 平 稳,加 工出的高光产品表面粗糙度可达 Ra20 nm。

高精度是数控机床和数控系统的另一项重要指标,它直接关系到产品的加工质量。近 10 年来,普通数控机床和精密加工中心的加工精度分别从当初的 10 μm、3~5 μm 提高到现在的 5 μm、1~1. 5 μm,超精密加工的精度则已进入纳米级。FANUC 公司推出了一款加工精度高达 1 nm 的超精密加工机床,能够实现超精密细微加工凹槽。发展新型超精密加工机床以完善现代超精密加工技术,已成为世界各工业强国致力发展的方向。

可靠性是数控系统综合性能优劣的直接体现,能否在可靠性方面缩短与国外数控系统的差距是关系到国产数控系统及其装备能否占领市场的关键因素。高可靠性是指数控系统的可靠性需要比被控设备的可靠性高出一个数量级以上。以每天工作 16 h的无人化车间为例,要保证机床在工作时间内连续正常运转,则无故障率需达到 99%以上,数控机床的 平 均 无 故 障 工 作 时 间 ( Mean Time BetweenFailure,MTBF) 必须大于 3 000 h,这意味着数控系统的 MTBF 要大于 33 333. 3 h,而其中数控装置、主轴及驱动等部件的 MTBF 就必须在 100 000 h 以上[21]。国外数控机床已经表现出了相当高的可靠性[22],其数控装置和伺服系统的 MTBF 值已分别超过 6 000 h 和 30 000 h。

2) 向多轴联动、复合化方向发展

为了满足复杂曲面的加工需求,必须采用多轴联动数控系统。多轴联动加工可利用刀具的最佳几何形状进行切削,产品的加工效率、加工质量和加工精度将大幅提升。一般认为,2 至 3 台三轴机床的加工效率仅能和 1 台五轴联动机床的加工效率相媲美。第十四届中国国际机床展览会( CIMT 2015) 和第十九届欧洲国际机床展( EMO 2015) 上国内外厂商展示了大批的五轴联动加工中心,但是大多采用国外的数控系统。多轴联动数控系统集计算机控制、高性能伺服驱动和精密加工技术于一体,对于一个国家的军工、航空航天、精密医疗设备、精密仪器等行业有着举足轻重的影响力,堪称“制造业之灵魂”。因此要加快国产化多轴联动控制系统的研发和推广力度,使加工复杂曲面零件的国产多轴联动数控机床得以广泛应用。

除功能复合化之外,随着市场对于个性化需求日益强烈,交货日期不断缩短,金属加工行业愈来愈多地采用复合机床对复杂工件进行综合加工,数控系统在工艺上的复合程度不断提升,相较只具备单一加工功能的数控系统,用户更需要能够提供车削、铣削、镗削、钻削和磨削等工序的复合型数控系统。在一台机床上集成多种不同的加工工艺,实现工件在一次装夹下的整体加工,可以有效减少机床和夹具数量、免去工件在不同工序间的搬运、提高工件加工精度、缩短加工周期、节省作业面积等,从而减少设备 投 资、降 低 生 产 成 本、提高加工质量和生产效率。

3) 向智能化、柔性化、网络化方向发展

智能化体现在数控系统的方方面面[23]。智能控制加工质量和效率,如自适应控制加工过程、自动生成工艺参数等; 智能提高驱动性能,如负载自动识别、电机参数自适应运算、前馈控制等; 智能编程和操作,如自动编程和智能化的人机界面; 此外,智能监控、智能诊断等[1,24]也属研究范畴。

数控系统向柔性化发展的趋势表现在两个方面: 一方面是由点( 数控单机) 、线( 柔性生产线) 向面( 自动化车间) 、体( CIMS) 的方向发展; 另一方面是向注重经济性和实用性的方向发展。柔性自动化技术作为先进制造领域的基础技术,可助制造业快速响应市场动态需求和产品更新换代,是制造业发展的主流趋势。该技术以异域联网和集成为目标,注重单元模块的扩展型和更换性,用以提高数控系统的可靠性和实用性。数控系统的柔性化使得FMS 可与 CAD、CAM、CAPP、MTS 便捷联结[25],实现制造过程的信息集成[17,20]。

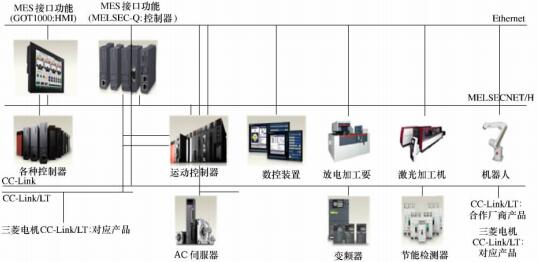

数控系统的网络化是实现虚拟制造、敏捷制造、全球制造等新制造模式的基础单元,也是满足制造企业对信息集成需求的技术途径。近年来,国外著名的数控机床和数控系统制造商都推出了有关网络化的样机和新概念,如 MAZAK 的智能生产控制中心、SIEMENS 的开放制造环境、三菱电机的工厂网络集成制造系统( 图 8) 等,均反映了数控加工向网络化方向发展的趋势[20,22]。

图 8 工厂网络集成制造系统

4) 向开放式数控系统发展

随着现代制造业的发展,数控系统的适应性和通用性被寄予了更高的期望,封闭式结构的局限性越来越明显。开放式数控系统是指数控系统制造商可通过对数控系统功能进行重新组合、修改、添加或删减,快速构建的不同品种和档次的数控系统,并且可以针对不同厂家、用户和行业需求,将其特殊应用和技术经验集成到数控系统中,形成定制型数控系统[26-27]。未来的数控系统能够被用户重新配置、修改、扩充和改装,并允许模块化地集成传感器、监视加工过程、实现网络通信和远程诊断等,而不必重新设计软硬件。尽管当前封闭式数控系统的占有量较大,但是开放式数控系统已逐渐应用于高档数控机床,发展前景良好。

开放式数控系统当前研究的热点主要包括系统的体系结构规范、运行平台、配置规范等[28]。目前国际上初具规模的开放式数控系统研究计划有:OSACA、OMAC 和 OSEC。OSACA,即自动化系统中的控制开放系统体系结构,是 1990 年由欧共体控制系统开发商与集成商、机床生产厂家和科研单位共同联合发起,目标之一是建立开放式数控系统的标准体系规范。OSACA 体系结构可分为应用软件和系统平台两部分。应用软件即控制系统所包含的各个功能模块,模块之间通过 OSACA 的通讯系统可以互相操作,并且可以通过 OSACA 提供的 API 接口运行于不同的平台之上。OMAC,即开放式、模块化体系结构控制器,是由福特、通用和克莱斯勒 3 大汽车公司于 1994 年提出,其目标为开放化、可调整、模块化和高可靠性。开放化指利用软硬件在标准环境下实现集成; 可调整指根据用户需要可简单有效地实现系统构成; 模块化提供高效的控制器重构机制和软硬件模块的“即插即用”; 高可靠性要求软硬件具备较高可靠性,容易维护。OSEC,即控制器开放系统环境,是 1995 年由日本 MAZAK 、TOSHIBA、TOYOTA、MITSUBISHI、IBM、SML 共同组建,目标是建立国际性工厂自动化控制设备的通用标准。该系统本身被认为是一个分布式系统,它能满足用户对费用最小化、系统配置灵活化和人机界面标准化等多方面要求。

3 、提高国产数控系统技术水平的建议

在数控系统技术领域,我国已积累了一定的研发基础和经验,但在高端数控系统的自主设计理论和技术研究上依然受制于人。为提高国产数控系统技术的水平,提出以下建议以供参考:

1) 提高数控系统的性能

数控系统要实现高速和高精度,需采用 64 位高速 CPU 和先进的控制技术,如参数曲线插补、高速平滑处理、加减速控制等技术; 要实现多轴联动控制,需攻克多轴同步控制和多轴轮廓误差补偿技术;要实现复合化,需掌握多主轴多刀架系统的设计与控制、支持车铣复合编程技术等; 要实现高可靠性,需深化可靠性方面的理论研究,包括: 可靠性设计技术、可靠性增长技术、可靠性试验规范和试验技术、故障模式和分布模型等,并建立准确客观的评测指标,研究分析数控系统故障模式及影响因素,进而加强可靠性设计。

2) 提高相关配套功能部件的性能

为达到数控系统优良的设计性能,需研发高性能的相关配套功能部件,以使得软硬件良好配合达到理想状态。如研发高速、高精度的伺服驱动系统以及高分辨率编码器等数控设备; 研发高性能的直线电机和电主轴; 研发高速高精滚动导轨、丝杠和数控回转工作台; 研发自动检测系统、高速防护和工具系统等。

4 、结论

数控机床是高端装备制造业的“工作母机”,数控系统则是数控机床的灵魂和大脑。国产高端数控系统能否满足我国高端装备制造和国家战略安全的需求一直备受关注。经过逾半个世纪的研究和发展,德、美、日等工业发达国家已基本掌握高端数控系统的关键技术并影响着整个数控产业的发展趋势。在数控系统技术向高速、高精度、复合、智能、开放等方向持续迈进的今天,立足国产数控系统发展缓慢且受制于人的现状,我国必须重视自主设计理论与技术研究,不断提升数控系统及相关配套功能部件的各项性能,依靠夯实基础和科技创新开拓我国数控系统技术与产业发展的新局面,为“中国制造 2025”发挥更重要的作用。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com