摘 要: 基于摆线齿锥齿轮连续分度加工原理,建立了成形法加工基本数学模型。依据刀具与工件的相对运动及位置关系,开发了摆线齿锥齿轮数控成形铣齿机,建立了机床数学模型,并依据位置等价关系推导出机床调整参数计算公式。基于西门子 828D 数控系统的电子齿轮箱和同步编程功能,编制了数控加工程序,实现了对切齿运动及位置的控制。最后进行了切齿加工实验、齿面检测及接触区滚检结果表明,开发机床的加工精度及加工性能均能满足工程需要。

摘 要: 基于摆线齿锥齿轮连续分度加工原理,建立了成形法加工基本数学模型。依据刀具与工件的相对运动及位置关系,开发了摆线齿锥齿轮数控成形铣齿机,建立了机床数学模型,并依据位置等价关系推导出机床调整参数计算公式。基于西门子 828D 数控系统的电子齿轮箱和同步编程功能,编制了数控加工程序,实现了对切齿运动及位置的控制。最后进行了切齿加工实验、齿面检测及接触区滚检结果表明,开发机床的加工精度及加工性能均能满足工程需要。

关键词: 摆线齿锥齿轮; 成形加工; 机床数学模型; 数控编程

摆线齿锥齿轮采用连续分度双面法加工,具有切齿效率高,劳动强度小,噪声低、传动平稳等优点[1],因此该齿制近年来在国内得到了快速发展。

目前,摆线齿锥齿轮加工技术及加工设备主要仍被德国克林根贝格公司和美国的格里森公司所垄断[2]。他们研发生产的六轴全数控铣齿机(如 C50 铣齿机、凤凰 600HC 铣齿机)可以实现对摆线齿锥齿轮的高速干式切削,既极大提高了生产效率和加工精度,又低碳环保,实现了绿色制造。然而,这些机床价格比较昂贵,国内大多数企业难以承受。此外,在汽车后桥传动中,广泛采用“SPIRAC”切齿方法加工摆线齿锥齿轮,即大轮采用成形法加工,小轮采用刀倾法加工。在大轮成形法加工过程中,国外的六轴数控机床功能并未得到充分利用,这在一定程度上造成了机床功能的浪费,导致机床的性价比降低。

本文基于摆线齿锥齿轮成形法加工原理开发了二轴联动数控成形铣齿机,旨在为摆线齿锥齿轮大轮成形加工提供一种经济型机床,以此替代加工大轮的进口机床,从而降低企业的齿轮生产成本。

1 、成形加工基本数学模型

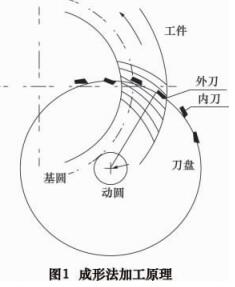

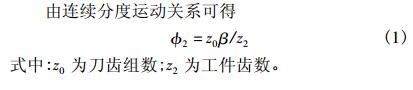

摆线锥齿轮采用假想平面齿轮加工原理,刀具与工件按一定速比同时转动,既实现了连续分度,又形成了延伸外摆线齿线[3],图1 为成形法加工原理示意图。含有一定组数刀齿的铣刀盘顺时针转动,工件向相反方向转动,假定工件不动,刀盘相当于工件的运动等同于在工件展开节平面中与刀盘固连的动圆在与工件固连的基圆上做纯滚动,刀齿在工件节平面上所形成的轨迹即是延伸外摆线[4 - 5]。铣刀盘刀齿分组,每组都有一把内刀和外刀。刀盘转过一组刀齿,要求工件转过一个轮齿,内刀片和外刀片分别切出一个齿槽的凸面和凹面。

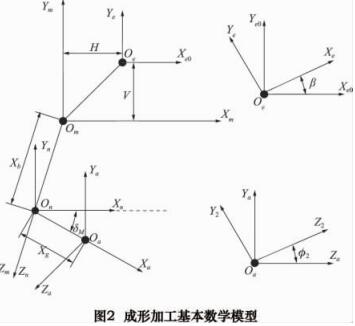

当传动比 i12≥3 或者大轮分锥角 δ2≥60°时,大轮齿廓接近直线,可用成形法加工,提高切齿效率[6]。在成形法加工过程中,仅需刀盘转速与工件转速保持固定的分齿速比,图 2 为大轮成形法加工基本数学模型。

2 中,β 为刀盘当前转动角度,转动后,刀盘坐标系 Se 相对初始坐标系 Se0转动角度 β。Sm 为摇台坐标系,Sn 和 Sa 为辅助坐标系,S2 为动坐标系,与轮坯固连,加工中,随轮坯转动,转动角度为 2。Xb 为床位修正量,Xg 为水平轮位修正量,V 为垂直刀位,H 为水平刀位,δM 为轮坯安装角。

2 、机床数学模型

2. 1 机床结构

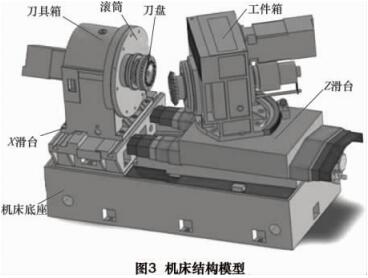

依据摆线齿锥齿轮成形加工原理以及加工过程中刀具与工件的位置关系,开发了摆线齿锥齿轮数控成形加工铣齿机,如图 3 所示。

该机床机械部分主要有刀具箱、工件箱、滑鞍和机床底座构成。机床取消了摇台机构,采用独特的滚筒结构提高机床刚性[7],刀盘偏心安装在滚筒上。刀盘相对工件的垂直刀位通过转动滚筒调整,水平刀位需要移动X 方向滑台来调整。由于取消水平轮位调整滑台,所以本机床依靠调整 X 方向滑台位置来补偿水平轮位的变化。机床调整项仅有 3 个参数:滚筒转角、X 方向滑台和安装角。加工过程采用数控程序驱动机床运动,自动完成切齿加工,操作简单,生产效率高。由于刀盘主轴与工件轴采用伺服电动机驱动,在加工摆线齿锥齿轮过程中,可实现刀盘主轴与工件主轴的联动关系。

2. 2 机床调整参数计算

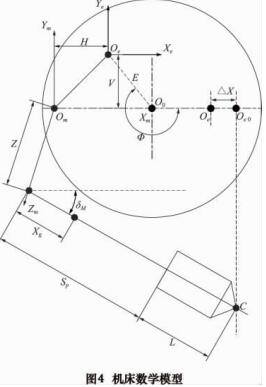

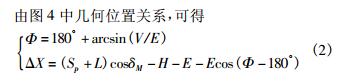

图 4 为机床数学模型。成形法加工时,为保证该机床模型与基本数学模型等价,只需在机床调整时,保证刀具相对工件的相对位置与图 2 基本数学模型一致即可。图中,初始位置时,工件箱轴线处于图中虚线位置,此时刀盘初始位置中心 Oe0与工件轴线同心。调整轮坯安装角 δM 后,工件箱绕回转中心 C 点旋转,工件轴线与机床平面成 δM 角。从 C 点至工件主轴端面的距离为 L,Sp 为工件安装的水平轮位,Xg 为水平轮位修正量,Z 为工件箱移动的距离。Om 为虚拟摇台中心,O0 为滚筒中心。为保证刀盘中心相对摇台中心的垂直距离为 V(垂直刀位),需将滚筒转动 Φ,转动后刀盘中心位置在 Oe 点,OeO0 = E,为刀盘偏心距。为保证刀盘中心相对摇台中心的水平距离为 H(水平刀位),需将刀具箱滚筒沿 X 方向移动 ΔX,此时刀盘中心初始位置由 Oe0点移动到 Oe1点。

3、数控程序编制

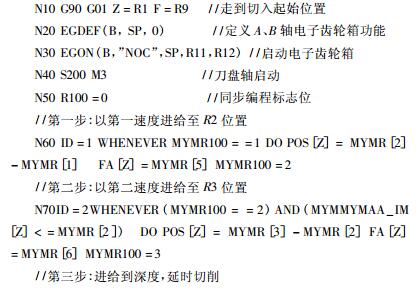

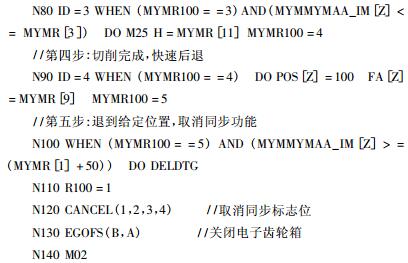

摆线齿锥齿轮采用连续分度法加工,加工过程中刀盘轴 A 与工件轴 B 始终保持联动关系,因此可以将A 轴作为主轴 SP 进行速度控制,采用主轴随动技术让B 轴跟随 A 轴按一定速比同步转动,这在西门子数控系统 828d 中可以采用电子齿轮箱(EBG) 功能来实现[8]。此外,在加工过程中,工件的前进与后退始终不影响刀具与工件的联动关系,因此可以采用同步编程模式来实现切齿运动。据此编写了成形法加工数控程序,程序如下:

4 、加工实验

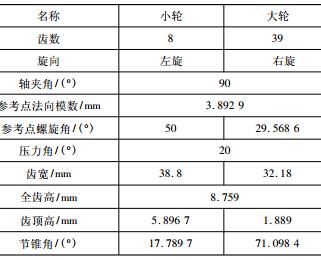

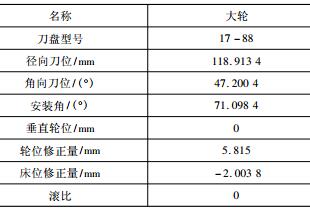

为了验证所开发机床数学模型的正确性及切齿精度,以一对摆线准双曲面齿轮副 8 /39 为例,在开发机床上对大轮进行了切齿实验。表 1 为齿轮副几何参数,表 2 为大轮加工参数。

表 1 齿轮副几何参数

表 2 大轮加工参数

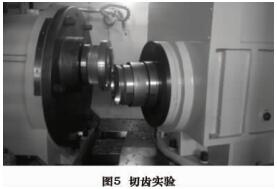

将大轮基本加工参数转换到所开发的机床上,得到滚筒调整角度为 149. 12°,水平滑台位置为 335. 691mm,轮坯安装角为 71. 098 4°。图 5 为切齿加工实验。

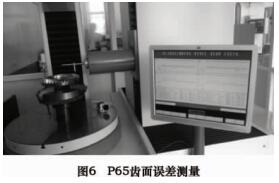

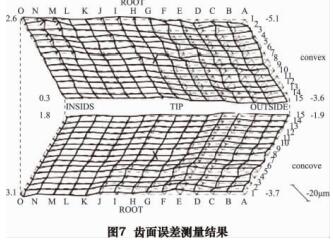

对加工完的大轮进行齿面测量检验机床加工精度,图 6 为克林根贝格 P65 测量照片,图 7 为测得的齿面误差。

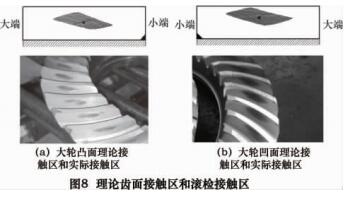

由图 7 可以看出,齿面误差都在 0. 01 mm 以内,这表明加工后的齿面与理论齿面基本一致。对加工后的齿面进行滚检,滚检结果如图 8 所示。

对比图 8 中滚检接触区和理论接触区(KIMOS 软件设计的接触区) 可以看出,滚检齿面接触区与理论设计接触区趋于一致,这表明本文所开发的机床数学模型正确。由图 7 和图 8 可以看出,加工出来的齿轮精度及啮合性能均能够满足生产实践要求,因此可以用于替代成形法加工的进口机床。

结语

(1)在建立摆线齿锥齿轮成形法加工基本数学模型基础上,依据刀具与工件的相对位置和相对运动关系,开发了摆线锥齿轮二轴联动数控成形铣齿机,推导出了机床的调整参数。

(2)基于西门子数控系统中的电子齿轮箱(EGB)功能和同步编程功能,编制了摆线齿锥齿轮数控加工程序,进行了切齿加工实验,齿面检测及滚检结果验证了机床精度及加工性能。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com