双核嵌入式磨料水射流机床控制系统设计研究

2018-3-7 来源:上海第二工业大学 上海大学机器人 作者:杨淑珍 俞涛

摘要: 在分析高压磨料水射流机床的工作原理的基础上,研究了基于 SPEAr600 的双核嵌入式磨料水射流机床控制系统设计。具体内容包含双核 CPU 的选取,双核系统硬件结构框图以及基于 SPEAr600 双核 CPU 设计的高压磨料水射流机床数控系统结构,并详细介绍了数控系统的软件层次结构和功能模块。新的双核设计大大提高了数控系统的性能,而且很大幅度上降低了成本和功耗,可以借鉴用于其他双核或多核数控系统设计。

关键词: 数控系统; 磨料水射流; 双核; 嵌入式; SPEAr600

0 引言

近年,在多媒体以及手机领域广泛采用双核、四核甚至八核的同时,在数字控制领域却很少使用双核处理器。随着处理器价格的不断降低,周边软件的完善 ,目前双核系统开始逐渐走入嵌入式数控领域。双核处理器技术引入数控系统是提高数控性能的有效方法。因为处理器的实际性能是指处理器在每个时钟周期内其所能够处理指令数的总量,如果增加一个内核,处理器的每个时钟周期内可执行的单元数则将增加一倍。

也就是原来一个核同时处理插补,同时又要处理图形加工路线的仿真,现在可以分配到两个内核处理。另外,多核处理器的另一个重要优势就是可以降低随着单核处理器频率上升所带来的热量及功耗的上升。多核心处理器有助于为更加先进的软件和硬件系统提供卓越的性能,可以设计出更高性能的控制系统。

本文基于 SPEAr600 双核 CPU 探讨和研究了磨料水射流 机 床 控 制 系 统 的 设 计,下 面 做 详 细 分 析 和研究。

1 、高压磨料水射流机床工作原理

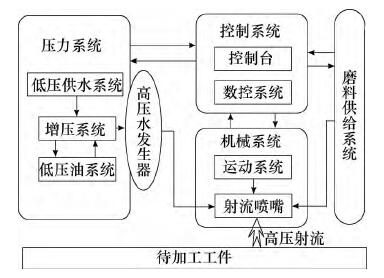

图 1 所示为磨料水射流机床系统组成,高压磨料水射流机床由压力系统、控制系统、磨料供给系统和机械系统构成。控制系统是整个机床的核心,也是我们需要研究的对象,它负责指挥和协调各个系统共同工作,包含增压系统的控制、水和磨料的混合,喷嘴的运动控制以及射流喷射和停止等 I/O( 输入/输出) 开关控制,最终产生高压射流并使喷嘴按指定路径完成对待加工工件的不同工序,如抛光、切割和清洗等。压力系统由低压供水系统、低压油系统和增压系统组成。

低压水经过低压油驱动的增压系统增压,注入高压水发生器,由高压水发生器蓄压再释放形成高压水或超高 压 水。高压水发生器可 将水 压 增 至 100 ~800MPa,高压水经由切割台喷嘴高速喷出,即形成高压水射流。为提高切割能力,磨料供给系统也可同时往水流中按比例混合高硬度磨料粒子,再经由喷嘴一同喷出,形成高压磨料水射流。水射流喷射过程中会加速磨料粒子,通过高速驱动质量大、硬度高的磨料粒子,可形成更高更强的切割效能因此,高压磨料水射流和高压水射流相比动能更大,切割效能也更强。而且喷嘴可在数字控制系统的管理和控制下根据预先编制好的 G 代码文件沿指定路径运行,实现复杂的工艺工序。

图 1 磨料水射流机床系统组成

2 、基于 SPEAr600 的双核数控系统

2. 1 设计需求分析

通过对磨料水射流机床的工作原理可分析出控制系统的设计需求。其一是实现逻辑控制功能: 包含多种有关逻辑方法的控制功能,如逻辑控制、定时控制、计数控制和顺序控制等。其二是图形处理功能,如加工路径的仿真、刀补的仿真以及通过更人性化的处理更复杂、更高精度甚至三维的图形仿真、路径规划功能。ARM926EJ-S 的单核的工作频率也可高达333MHz,内置的 MMU 可以支持虚拟存储器管理,系统支持开源免费的嵌入式 Linux OS 系统,这样可以使开发成本更低。

目前该处理器大量应用于各类家用电器,逻辑复杂的可编逻辑控制器( PLC) ,多接口的医疗实验室/诊断设备以及无线接入设备等,因此,基于它的高性价比优势,SPEAr600 被选作为本数控系统的微处理器。

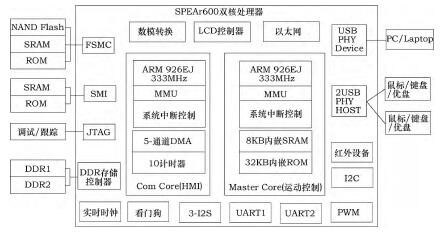

2. 3 系统硬件架构设计

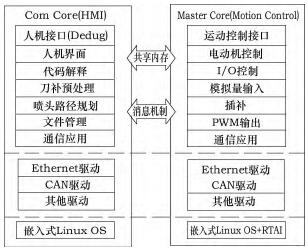

基于本文第 2 章的需求分析,系统采用图 2 所示的双核系统的硬件结构框图。把双核系统划分为Com Core( 即 Common Core,通用功能 Core,主要实现人机接口,又叫 HMICore) 和 Master Core( 核心功能Core,主要实现运动控制,也叫运动控制 Core) 。两个控制 单 元 的 核 心 处 理 器 是 基 于 ARM 内 核 的ARM926EJ-S@ 333MHz。

图 2 双核系统的硬件结构框图

ARM926EJ-S 系统是单核系统的运算处理中心,可以用来实现不同的数控功能,如信号处理、逻辑运算与控制、运动轨迹、刀补计算、插补运算和程序执行等,因此,单核的性能也直接影响到整个系统的处理能力,它是 由 嵌 入 式 处 理 器 以 及 相 关 的 外 设 接 口组成。

Com Core 主要用于处理通用需求,即需求一和需求二,包含逻辑控制和图形处理功能,也就是通常所说的 HMI,人机接口部分。而 Master Core 用来处理核心需求,即需求三和需求四,包含运动控制功能和数据处理功能。

每个 ARM926EJ-S 的单核工作频率可达 333MHz,指令运算达 1. 25DMIPS /MHz,可以实现快速的内存存取,同时支持单周期的乘法器和硬件除法。Com Core具有 5 通道的 DMA,可以快速的从内存交换数据,更好的提升图形的处理效率,完成高精度的仿真,刷新更流畅。Master Core 内嵌了 8KB 的 SRAM,使数据交换高速,便捷而且可靠,便于大量的插补数据交换和存取。片内高达 32KB 的内嵌 ROM,集成的静态存储器控制器,可以支持外扩 SRAM、CF、NOR、NAND 等外部存储器件,可以存取数控系统加工过程中产生的不同格式的文件。

系统多达 8 个定时器,其中包括 1 个系统滴答时钟定时器、4 个 16 位定时器,其中 2 个高级定时器可用于 PWM 输出,2 个 16 位基本定时器。包含 2 个看门狗定时器,其中一个是独立看门狗定时器,第二个可以用来监视第一个看门狗定时器。

另外系统支持 13 个通信接口,包括 3 个 I2S 接口、2 个串行通信接口( 可用于 RS485 接口和 RS232接口) 、2 个 SMI 接口、1 个 CAN 接口和 3 个 USB2. 0全速接口( 2

个 Host 接口和 1 个 Device 接口) 。

2. 4 双核通信机制设计

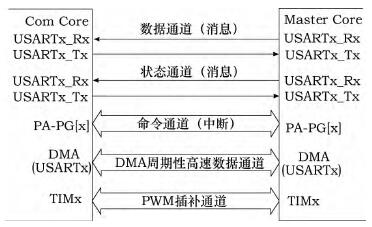

图 3 所示为双核数据交换与协同,根据信号传递的响应时效和数据量需求的不同,设计双核之间交互的通道有以下 5 种: 数据通道( 消息) 、状态通道( 消息) 、命令通道( 中断) 、DMA 周期性高速数据通道和PWM 插补通道。

图 3 双核数据交换与协同

数据通道( 消息) 负责传输运动控制所需的各类参数,如喷头起始速度、加速度、运行速度、速度限制和刀补半径等。Com Core 在机床开始运行前会根据整个电动机运动过程的需要,计算出上述参数,然后主动发起通信请求,将这些参数发送给 Master Core,Master Core 对参数进行校验,发给 Com Core 确认信息后,然后按照参数进行电动机运动控制操作。

状态通道( 消息) 负责实现两个 CPU 之间 I/O 端口状态的映射,它将 Master Core 端口状态、当前 PWM工作状态等信息发送给 Com Core,实现双核之间状态的同步。数据通道( 消息) 和状态通道( 消息) 都是通过串口交叉互联的方式通过消息传递实现数据交换。

其实时性要求较低,且数据量不大。命令通道( 中断) 负责实现两个 CPU 之间高实时控制命令的快速传递。Com Core 通过芯片管脚电平的切换直接发送控制指令,通过外部中断的方式直接控制 Master Core 的端口切换,快速实现运动控制命令,如启动、加减速切换和停止等高实时的命令。

DMA( Direct Memory Access,直接内存访问) 周期性高速数据通道,负责实现高实时的周期性的大量数据交换。如喷头实时位置信息、刀具运行轨迹信息和仿真图形坐标位置。

它的特点是不需消息触发,自动周期性的把工作数据从 Master Core 端发送到 ComCore 端,实现对机床工作状态的实时反馈。

实际使用中并不局限于 DMA 之间传输数据,也可以在 DMA 与UART 通道之间实现快速传递。

PWM 插补通道是指 Master Core 通过该通道发送PWM 脉冲给 Com Core,Com Core 对反馈的脉冲进行计数,根据实时的脉冲数判断运动状态并依此做出运动控制的改变。该通道的高实时性保证了运动控制中控制器发送脉冲数量计数的高度准确性,它是控制器实现 DDA 插补或圆弧插补等复杂插补算法所必需的。

3、磨料水射流机床控制系统设计

3. 1 基于 SPEAr600 的双核数控结构

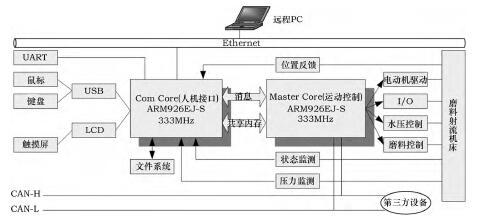

通过对高压磨料水射流机床工作原理进行分析,结合本文所提出的硬件体系机构,采用基于双核的分布式控制方案图 4 所示为基于 SPEAr600 的高压磨料水射流机床数控结构。由 Master Core 完成数控系统的核心功能,负责整个数控系统的数据处理以及运动控制,包括插补、电动机控制等实时任务的响应和执行都在 Master Cor。

图 4 基于 SPEAr600 的高压磨料水射流机床数控结构

而另一个 Com Core 嵌入式微控制器主要负责实现数控应用层的逻辑控制与图形处理,实现人机交互接口工作。G 代码界面、轨迹跟踪、文件存储以及刀补预处理等实时性较低模块都在 Com Core 执行。Master Core 和 Com Core 之间通过消息和共享内存的方法进行通信,消息主要用于事件和中断对象的交互,而共享内存用于大量数据的交换。整个数控系统还可以通过以太网 Ethernet 和远程的监控 PC 主机或车间级管理 PC 主机相联系,也可通过 CAN 总线连接第三方 CAN 设备进行数据操作和管理。

嵌入式 Linux 系统,版本为 2. 6. 31。对于作为运动控制核心 Master Core,为了满足数控系统的强实时要求,本系统采用嵌入式 Linux + 实时内核 RTAI 相结合的方式来获得更好的实时效果。

3. 2 系统 Demo 演示

图 5 所示为目前在 Demo 板上演示的数控仿真界面 ,系统采用在嵌入式Linux上运行MinGUI系统实现用户 GUI 人机接口,鉴于篇幅,本文这里不做详细讨论。与传统的基于 PC 数控或者分布式嵌入式数控相比,基于双核的数控系统硬件上大大节约了空间和成本,降低了功耗,并且在性能上仍能满足高实时的数控系统需求。

图 5 Demo 板上的数控仿真界面

4、 机床软件设计

双核的软件结构设计为应用层、驱动层和操作系统层三层。图 6 所示为高压磨料水射流机床数控的软件功能结构设计,最上层为应用层,为各种功能的应用软件的实现; 中间为驱动层,包含各种外设的驱动,如串口、USB 接口、以太网口和 CAN 接口等; 最底层为经过裁剪的嵌入式 Linux 内核。应用层的功能模块并不通过通信接口进行数据交互,而是以共享内存和消息的方法进行数据交互。通信应用功能模块主要用于和外部相关设备做数据交换使用。

图 6 软件功能结构设计

Com Core 的应用层功能又分为七部分,各部分由独立任务管理,可作为一个功能线程实现,具体如下。

1) 人机接口( Debug) : 主要负责处理串口终端和JTAG 调试接口的数据交换和处理。

2) 人机界面: 人机界面负责水射流数控系统和用户的交互接口,如自动操作、手动操作、I/O 状态显示、加工参数设置、喷嘴轨迹跟踪、加工代码存储和编辑等子功能之间的人机交互。同时还包括以上各个自动或手动功能运行中形成轨迹跟踪以及状态的即时反馈,实时的反映在人机界面上,定时刷新; 另外还包括对用户的输入进行响应和动作执行。

3) 代码解释: 通过对预存、输入或者自动转换生成的的磨料水射流加工 G 代码文件进行自动处理,可以根据语法规则对用户的切割代码进行语法和语义检查,并自动进行译码。

实现将文本形式存在的 G 代码数据进行分离与提取,转变成为加工数据和数控指令,最后将处理结果存入电动机驱动输入缓冲区,等待调用。

4) 刀补预处理: 依据预先设定的直径对磨料水射流喷嘴进行自动补偿。

5) 喷嘴路径规划: 通过内部的 CAPP 算法,自动对工件加工路径进行重排,最优路径选取,自动生成多工件的加工代码。

6) 文件管理: 基于 Linux 操作系统的文件管理功能可实现对内嵌 FLASH、外接 USB 设备的数据存取。

7) 通信应用: 各种通信外部设备的应用层实现,包含 CAN 总线、以太网数据交换、串口数据交换和USB 数据交换的应用等。

Master Core 功能实现包括下面七个部分,除了通信应用功能对于实时性要求较低以外,其他六个子功能都具有较高的实时要求,具体包含以下几个部分。

1) 运动控制接口: 运动控制接口主要是指与运动设备连接的接口应用,如电动机的驱动、变频器的驱等运动有关的外设与嵌入式处理器接口需要的相关应用程序。

2) 电动机控制: 是指实际实现电动机运动的应用程序,具体包含如何实现插补,插补结束后以脉冲形式输出到电动机驱动器,再如何驱动电动机,最后实现机床指定的运动。

3) 模 拟量输入: 实现模拟量的采集,如水压、油压、喷嘴位置和磨料缸的剩余磨料等相关模拟量信号的输入。

4) I / O 控制: 是指如何实现数控 I / O 离散量的输入、输出,其中主要包括阀门的管理控制、喷嘴的开关、水泵启停和信号指示灯的开关等。

5) 插补: 是指向运动控制器输出预先经轨迹运算后的 X 与 Y 方向的进给量,在我们的磨料水射流数控系统中,设置为 DDA 的直线插补与圆弧插补。

6) PWM 输出: PWM 就是脉冲宽度调制,它是一项利用控制微处理器的数字输出来对模拟电路实现调制的技术,本文用它来进行电动机的速度控制。

7) 通信应用: 与 Com Core 的功能相同。

5 、结语

本文基于 SPEAr600 研究了双核 CPU 在磨料水射流机床控制系统中的应用,对机床控制系统的硬件架构、软件结构和功能设计以及基于磨料射流机床的整体数控系统结构设计进行了详细的分析和探讨。

双核乃至多核系统是未来数控系统的发展趋势。SPEAr600 中的 ARM926EJ-S 具有灵活的指令集和数据缓存控制,紧密耦合的内存接口以及内存管理单元; 基于多层 AHB 高速系统总线在满足数控的高实时要求的同时大大降低了系统的成本,而全面的片上内置外设接口,也减少了数控系统电路设计中的元器件配置,使数控系统电路功耗更低。相比原先使用的分布式数控系统,成本可以节约 60% ,功耗可以降低75% 。本文可借鉴用于其他双核或多核数控系统,有较高的应用价值。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息