高速高精度数控系统速度平稳控制策略

2018-4-4 来源:华侨人学机电及自动化学院 作者:李淑梅 谢明红

摘要:针对加工段长度限制达不到指令进给速度的复杂情况,对传统的S型曲线加减速方法进行优化,得到半边S型加减速控制方法.对连续多段加工的不同情况,提出加速度连续衔接的方法,在保证加速度连续的同时,提高加工速度.通过仿真验证该方法对速度控制的效果.结果表明:该方法可以使速度曲线更加平滑,且能提高加工的整体效率,适合高速高精度数控加工的速度控制.

关键词:数控系统; S型曲线; 速度控制; 高速度; 高精度; 加速度

随着科技的不断进步,数控加工对加工效率和加工质量的要求不断提高,高速、高精度加工己经成为数控机床发展的总趋势.口前,主流控制速度己达到240 m " min,精度达到pm级C17,当主轴为电主轴时,加工时的最高转速可达200 000 r " min 1.本文研究了高速加工时,加速度连续性对加工精度和加工效率的影响,提出一种速度平稳控制策略.

1、数控系统速度平稳控制方法

在数控机床加工的过程中,速度的提高势必会对加工精度产生影响.在满足高速度的前提下,为了实现高精度加工,需要选择合适的速度控制策略,实现速度的平稳控制综合考虑数控系统实现难易程度和运动控制效果,找到一种合适的加减速控制力一法是研究的重点.

1. 1 加减速控制方法分析

传统的直线加减速和指数加减速,计算简单、方便实现.但其平滑性较差,在加速开始和减速结束时,存在加速度突变;在高速运行时,会使数控设备产生较大的冲击,对加工对象的质量和机床寿命有很大的影响,只用于进给速度不高的切削过程.S型加减速算法最初是由Erkorkmaz等["I]提出的,被作为五次样条曲线的一种特殊情况(加加速度有限,加速度曲线呈梯形).胡磊等川通过对单段路径与多段路径中不同限制因素进行分析,提出了一种新型的S型曲线加减速算法,能有效缩短加工时间.文献提出了S型加减速5阶模型,确保了加速度的连续性,且算法更容易实现.高阶多项式加减速方法,能根据加工的最大速度、输出脉冲频率等,选择合适的多项式构造加减速特性曲线,具有比S型加减速更好的柔性,但是运算复杂性大大增加.综上可知:S型加减速在高速、高精度加工中具有突出的优点.

1. 2 S型加减速模型的建立

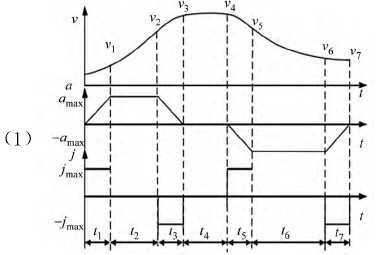

完整的7段S型加减速模型,如图1所示,包括加加速、匀加速、减加速、匀速、加减速、匀减速、减减速7个过程,由图1可以得到加加速方程,表达为

图1 S型加减速模型

在计算机数字控制机床(computer numerical control}CNC)加工中,受加工段长度或形状的限制会不完全包含7段,需要根据实际情况进行分析.

2、加减速曲线规划

根据加工程序段和机床限制因素可获得以下参数:初速度Vs:路径段长度L;终点速度Ve≠Vs;限制最大加加速度Jmax;最大加速度Amax;指令进给速度Vmax。

2. 1 已知Vs,Ve,L加减谏曲线规

(1)判断是否存在匀加速段和匀减速段

由于加速过程与减速过程类似,所以只对加速过程进行详细分析,减速过程可利用同样方法得到.

由图1可知:在加速过程中,从Vs加速到Vmax的过程中是否存在匀加速过程,取决于是否到达了最大加速度Amax,即只有当加速度从0到达了最加速度。到达最大值后才会有匀加速的过程.又因为加加速段与减加速段对称,所以当满足式(5)时存在匀加速段,即

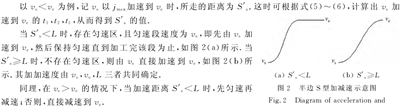

若Sa+Sb>L,速度达不到指令速度.对于这种情况,传统方法需要进行复杂的迭代运算,难以确定可达到的最大速度.下面提出一种针对达不到指令速度时的半边S型加减速算法.

2. 2 半边S型加减速规划

显然,利用这种方法加工速度被限制在开始速度和终点速度之间.所以这种半边S型加减速规划方法会在一定程度上降低加工过程的速度,但很大程度提高了系统的可操作性,且大大地简化了达不到指令速度时的运算量.因此,整体上还是提高了数控系统的效率.

2. 3 己知当前速度v和v。速度规划

在实际应用中,速度规划过程都是与前瞻技术(Look-Ahead)}l0〕结合在一起的.前瞻技术是在插补前预先分析后续路径,获取路径长度和速度约束条件等信息,从而适当地进行进给速度调整,在提高效率的同时避免进给速度突变的一种技术.在加工的同时,系统要根据程序段不断地计算该加工点到该段结束的距离,并判断是否达到减速点.

实时计算是否到达减速点是高速加工中速度控制的关键.设Ve反向加速到V的距离为l,由程序段计算得到的从当前点到该段终点的长度为L'.其中:L可由Ve.,v,jmax,Amax及V计算得到.若L>L',继续以当前速度加工;否则,设置减速点,立即减速.

3、加速度连续规划

3. 1 单段加减速分析

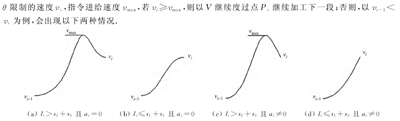

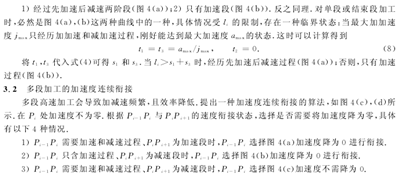

以上分析了在一段加工路径内的S型加减速规划,在每段的开始和结束部分加速度都为0.多段连接示意图,如图3所示.加速段4种情况,如图4所示.在Pi点由段长Li和夹角

图4 加速段通种情况

图3 多段连接示意图

图6 仿真结果对比图

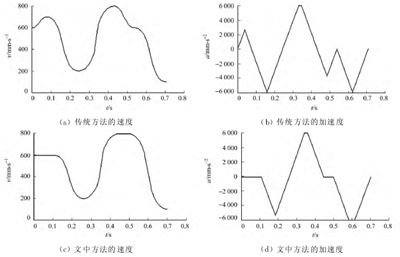

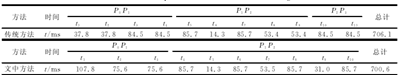

从图6中提取速度各个变化阶段的时间坐标,组成时间对比表,并对3段加工路径所用时间进行总计,结果如表1所示.

表1 各个变化阶段采用两种方法所用时间对比

由图6和表1可知:P0 P1:线段所用时问较传统方法有所增加,但是其速度曲线和加速度曲线更加简单;P1P2和P2P3所用时间较传统方法有所减少,该段加工效率提高了4.3%,且其速度曲线和加速度曲线更加平滑、简单.

5、结束语

提出一种数控系统速度控制策略,从两方面改善了高速高精度数控加工的速度控制.对于受加工段限制无法达到指令进给速度的情况,半边S型加减速规划方法在很大程度上降低了运算复杂性,提高了系统的可操作性;对于段与段间加速度可以衔接的情况,提高了加工效率,且避免了速度频繁变化引起的机床振动.该方法适合于高速高精度数控加工.

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息