详解摆线轮磨削软件与数控系统的关联

2020-8-3 来源:北京工业大学机械工程与应用电子技术学院 作者:张跃明,杨申春,纪姝婷,冀永虎,赵飞

摘要: 对于具有复杂曲面轮廓的 RV 减速器摆线轮的制造,通过辅助制造软件对齿廓进行设计和修形并根据最终齿廓曲线自动生成 G 代码数控程序通过数控系统直接读取加工,可以减轻工人的编程工作量,提高生产效率。

关键词: 摆线轮; 齿廓修形; 数控系统

随着制造业快速发展,数控机床的使用也越来越广泛,自然而然地对数控系统的功能要求也越来越高。因为随着机械设计理论的发展,科研人员不断更新改进机械机构,导致机械加工中所需要加工的零部件越来越复杂,精度要求也越来越高。对于简单的零件,工作人员可以根据零件图来手工编写 G 代码数控程序并手动输入到数控系统中,因为程序相对比较简单。

而对于具有复杂曲面轮廓并且要求轮廓度误差较小的零部件,完全凭手工编程就不可取了。众所周知数控加工是走插补的,在编写非圆曲面加工 G 代码数控程序时,所取的点与点之间的距离取决于所要求的轮廓度误差值的大小,轮廓度要求越高,取点将越密集。

为了保证轮廓度误差和表面粗糙度的质量,通常会将一小段轮廓曲线分割为成百上千段,这将导致 G 代码程序非常复杂,将不再适合手工编程,这就使得数控系统自带的功能很难完全满足生产需求。

为了生产加工方便,提高生产效率,通过对数控系统进行二次开发或者编写相关的辅助加工软件对数控系统进行功能扩展,可以解决该难题,并在生产中也得到了验证,效果也非常显著。

文中将以陆联摆线齿轮磨床为例,详细分析机床上的摆线轮磨削软件与数控系统之间的联系,探索为何该设备能高效率地加工出高精度的摆线轮。

1 、摆线轮软件

陆 联 摆 线 齿 轮 磨 床 是 一 台 专 用 机 床,使 用FANUC32i 数控系统,主要以成形磨削的方式加工机器人关节 RV 减速器中的核心零件摆线轮。摆线轮的齿廓曲线是非圆弧曲线,要求的轮廓度误差在 0. 004mm 以内,所以常规的圆弧插补指令 G02、G03 将不再适用。

想要加工出如此高精度的零件,就要求在编写 G 代码数控程序时,将齿轮曲线分割成多段走直线插补。插补段数越多,机床的加工轨迹将越接近理论齿廓,这对于手工编程人员是一个巨大的工作量。机床上的摆线轮磨削软件可以直接设计摆线轮齿廓并可对齿廓曲线进行分析处理,自动生成 G 码数控程序,减轻工人的劳动量,显著提高生产效率。

摆线轮磨削软件是以 VB 语言编写的,和数控系统软件一起安装在 PC 机上,软件从功能上可以分成两部分: 摆线轮齿形设计部分和 G 代码数控程序实现部分。

1. 1 摆线轮齿形设计部分

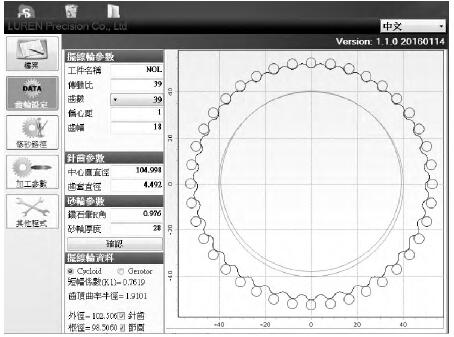

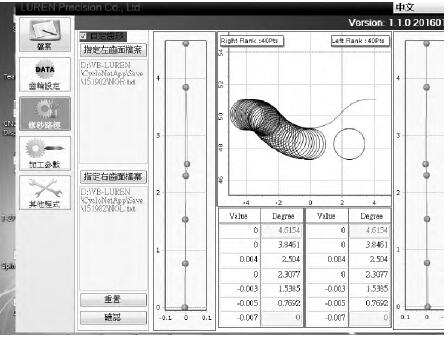

该部分主要包括齿轮设定模块 ( 见图 1) 和修砂路径模块 ( 见图 2) 。齿轮设定模块可对初步设定摆线轮参数 ( 传动比、偏心距、中心圆直径等) 和设备参数 ( 金刚轮 R 角、砂轮厚度) ; 在修砂路径模块,可以根据需要再次对摆线轮齿廓进一步修形,既可以使用自定齿形功能导入自己设计的轮廓曲线的数据,也可以通过拉动左右两边的 14 个点手动修形,或者两者相结合。

齿轮设定模块

修砂路径模块

1. 2 G 代码数控程序实现部分

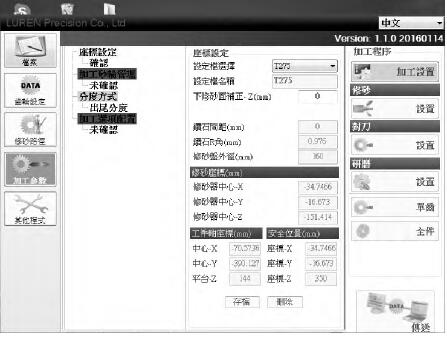

该部分主要是加工参数模块,该模块又细分为加工设置、修砂设置、对刀设置以及研磨部分。加工设置中最重要的是要设置坐标 ( 见图 3) ,该软件中所使用的坐标与数控系统的坐标完全一致,以避免自动编写 G 代码程序时坐标系混乱。修砂设置和对刀设置分别执行砂轮修整功能和对刀功能。在研磨设置模块,可以设置数控加工的磨削用量,如图 4 所示。

坐标设定

研磨设置

2 、数控系统与磨削软件的关联

通过对机床数控系统和磨削软件的仔细研究,发现该软件简单来说只是一个设计摆线轮齿形进而根据齿形数据生成数控加工 G 代码程序的工具。齿轮设定模块、修砂路径模块以及加工参数模块中的加工设置部分都是生成 G 代码程序的前提准备部分。当前面的部分都依次设定好之后,才能逐步激活下面的模块。其中修砂、对刀和研磨都需要生成 G 代码程序以便于数控机床能够启动运行,所以在参数设定好之后,点击右下角的传送按钮,软件即可自动生成与该功能部分相适应的 G 代码程序并自动保存在电脑硬盘里面。

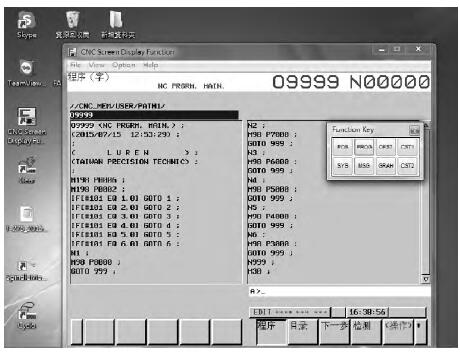

打开数控系统软件的程序界面 ( 如图 5 所示) ,发现数控系统里面已经为磨削软件适配了一个主程序,磨削软件中所有功能 ( 修砂、对刀、研磨) 的执行都需要借助于该主程序,也就是说磨削软件是通过主程序与数控系统相联系的。

CNC 主程序

通过对主程序的层层阅读和分析,发现主程序只是一个执行子程序调用和机床停止功能的简单程序,修砂、对刀和研磨的具体执行语句都在磨削软件生成的子程序里面。也就是说,主程序只是执行子程序调度功能,具体的功能执行取决于子程序,而子程序的生成就与前面的修砂、对刀和研磨功能的选择有关了,在哪个功能模块中点击传送按钮,软件就会自动生成该功能的执行子程序,进而通过主程序的调用使数控机床执行。

3 、研磨功能的执行过程

现在以研磨功能的执行过程为例,对数控系统和磨削软件的运行机制以及相互关联进行详细分析。

( 1) 首先是准备功能部分: 摆线轮齿形初步设计→通过修砂路径模块对摆线轮进行再次修形→通过加工设置输入机床坐标以及其他相关参数。

( 2) 准备工作做好后,就可以根据前面设计的摆线轮齿廓线数据生成相应的修砂轮的 G 代码数控程序,执行修砂轮程序直到完全修出所设计的形状。对于成形磨削而言,摆线轮的齿形完全取决于砂轮的形状,所以必须重视该步骤。

( 3) 然后是激活对刀设置模块开始执行对刀功能,此机床只是执行最后的精加工工序,工件在加工之前就已经进行了粗加工,毛坯上已经有大概的摆线齿形了,只留下了少部分余量以便于提高加工效率。但是值得注意的是,由于毛坯上的余量较少,对刀时必须尽量对正对准确,以避免出现摆线轮外径尺寸已经到位了,还有部分齿面没有完全磨到,这将给零件的齿形轮廓度和表面粗糙度带来极大的损害。

因此,既要在对刀之前将砂轮形状完全修整,也要保证对刀的准确度。

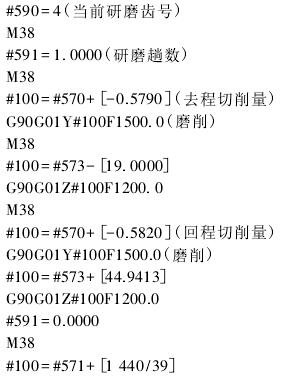

(4) 当前面所有的工作都确保无误之后,就可以激活研磨模块执行摆线轮研磨功能了。首先在该界面上设置好磨削用量: 研磨趟数、切量、研磨转速、进给速度以及修砂频率和修砂增量等参数。这些参数一定要合理设置,因为这些参数会直接在 G 代码数控程序中使用。

换言之,当 G 代码数控程序准确无误时,最终加工产品的质量很大部分依赖于磨削用量的合理程度。因为磨削特别是高精度磨削加工相对于刀具加工稳定性和加工效率稍差,磨削时作为刀具的砂轮自身也在损耗,进而导致砂轮轮廓发生变化,影响零件的轮廓度和加工效率。

所以参数设置得越合理,摆线轮的精度将会越高,反之亦然。当参数设定好之后,点击右下角的传送按钮,即可生成执行该功能的 G 代码数控程序。启动数控机床,首先将会执行 O999 主程序,接着通过外部子程序调用磨削软件生成的 O0006 号子程序和 O0002 号子程序对系统中所用到的宏变量进行初始化,其中对#101 赋值 2。接着执行 O0007 号子程序,该程序具体内容如下:

可以看到在 O0007 号子程序中再次进行了外部子程序的调用。通过分析,O0003 号子程序和 O0004号子程序分别是执行砂轮修整和对刀时所执行的 G代码,而现在是执行研磨功能,所以这两个子程序并没有实质性的执行语句。接着执行 O0005 号子程序,该程序才是执行研磨功能的具体 G 代码。

如下所示是研磨 4 号齿的程序段:

G90G01A#100F500.0 ( 摆线轮转动一个齿的角度为磨削下一个齿做准备)

4 、结束语

当需要加工的零部件的 G 代码程序特别复杂使得数控系统自带功能无法满足需求时,通过自己开发的辅助制造软件,根据设计好的零件轮廓直接生成 G代码程序并被数控系统直接读取进行生产加工,可以减轻工人的编程工作量,提高生产效率。因此编写好的辅助制造软件对于提高生产效率和产品质量是非常重要的,特别是对于加工具有复杂曲面轮廓并且要求轮廓度误差较小的零部件显得尤为重要。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息