华中 8 系统对马豪 MH1600W 加工中心换脑改造

2021-1-28 来源:湖北三江航天红阳机电 湖北江山华科数字 作者:明先承 杨进东 陈艳 孙承新 刘基国等

摘要:针对德国进马豪 MH1600W 立卧转换加工中心系统老化,故障率高发,备件定制周期长,设备处于停机状态,介绍采用华中数控 848D 高档数控系统对该设备进行换脑改造的方案、实施和应用情况。改造后设备恢复正常使用,性能提高,经济效益明显。

关键词:MH1600W 加工中心;换脑改造;华中数控 HNC-848D

0 引言

MH1600W 四轴立卧转换加工中心为 90 年代末引进德国德马吉公司 (现为 DMG MORI 公司)80 年代初期的产品,该设备使用至今已经 20 余年,电气控制系统集成度低,控制系统老化,近几年处于故障高发期,加上没有详细的系统维护文档,部分零部件停产需定制致使配件维修费用昂贵、周期长等,给设备的保障带来极大的困难,设备无法正常工作导致在生产中不能发挥正常效能,严重影响加工质量和进度。但该设备机械部分刚性好,精度保持较好,具有较高的换脑改造再制造[1]价值,被纳入04 专项换脑工程专项课题支持并成功实施换脑改造。主要介绍采用华中数控 848D 高档数控系统[2]在 MH1600W 立卧转换加工中心设备上的换脑改造方案、实施和应用情况。

1、 MH1600W 设备现状及存在的问题

MH1600W 设备加工范围 X 轴 1600 mm、Y 轴 800 mm、Z 轴 800 mm, 并带有 Φ800 mm 工作台,4 个全闭环控制的坐标轴,链式刀库的容量为 30 把刀,机械手自动换刀,属大中型加工中心,该设备主轴转速 20~3200 r/min,功率 15 k W,扭矩1210 N·m,可自动进行立卧转换,具备四轴四联动加工功能,数控系统为德国海德汉 MILLPLUS 系统。该设备一次装夹可实现对工件的立式与卧式两种加工工艺,发挥立卧转换机床的效能,缩短工艺流程,减少装夹次数与装夹时间,能完成多面体复杂加工,使工件加工精度、加工效率及工件质量均得到大幅提升[3],主要用于工序多、周期长、质量难控制精密复杂结构件、关键件以及外协件加工,被列为公司的关键设备,在航天军民品零件加工中发挥着重要作用。其主要存在的问题如下:

(1) 数控系统落后老化 。 数控系统为 HEIDENHAINMill Plus V320,智能化程度低,开放程度差,功能相对较少,数控主机、I/O 板、信号板等板卡为 PHILIP 早期控制产品,各轴的数控伺服控制模块和电源模块为德国力士乐模拟产品,均停产,加上硬件 PCB 板老化,故障率高。

(2)控制系统相对落后。线路、继电器、接触器等元件老化,动作可靠性降低,元件的集成度较低,3 个线性轴光栅信号衰减报警频繁。

(3)机械零件磨损。Z 轴高速运行时抖动,工作台锁紧缸出现多次锈蚀卡死现象,刮屑板磨损运行不畅。

(4)润滑、液压系统老化。管路老化,润滑不良,液压系统漏油渗油严重,工作台多次锁死,机械手自动换刀有时不到位或动作迟滞;

(5)其他。部分维修配件停产需定制,供货周期较长,且价格昂贵,技术资料不全等。

由于四轴立卧转换加工中心在航天加工工艺中的独特地位,考虑到该机床的功能较齐全,主要功能部件完好,因此对该机床实施换脑改造比报废、更新一台同等规格的设备更为经济合算。

2 、换脑改造实施方案

2.1 系统选择及实施方案

在国家重大专项课题的支持下,国内数控系统企业以西门子、发那科等国外先进数控系统为对标产品,自主研发了华中数控 HNC-808/818/848 型、广州数控 GSK27 型、大连光洋GNC60/61/62 型、沈阳高精 GJ400 型等一批中、高档数控系统产品。攻克了开放式平台技术、现场总线技术、高速高精、多轴多通道、同步控制和可靠性等核心关键技术,实现了数控系统的跨越式发展,其稳定性、可靠性经受了用户的检验[2]。

对于这种高精度立卧转换数控机床来说,电气控制系统的可靠性至关重要。在几何精度、刚性、惯量等各机械因素一定的情况下,数控系统对整个加工的质量、效率则起到决定性的作用。

在对原机床的技术状态进行仔细分析后,制订以下改造方案:从目前几种主流的国产数控系统来看,结合公司现有数控系统使用情况,设备采用华中 8 系统 HNC-848 全数字高档数控系统替换原有的 MAHO CNC 数控系统,进行换脑升级改造,该系统在航空航天系统使用已较普遍,系统稳定性、可靠性口碑好,并经受 MBTF 20 000 h 的考核,后期硬件和服务支持也有保障,为今后的维护、升级、扩充、通信等提供方便。采用华中数控交流数字伺服单元和登奇伺服电机来替换原有的交流伺服单元和伺服电机;采用华中数控交流数字主轴驱动模块和主轴电机来替换原有的交流伺服单元和交流主轴电机;采用海德汉封闭式的光栅尺、圆光栅替代原有老化停产的光栅尺、圆光栅;更换、检修 X、Y、Z 轴滚珠丝杠、丝母和导轨;检修液压和润滑系统,更换管路和阀组。

根据设备存在的问题和现状,换脑改造主要从控制系统、机械、液压和润滑几个方面全面考虑,关键是控制系统的改造,包括电气系统改造、逻辑控制设计和数控系统调试,难点在于对设备的控制逻辑进行准确分析,对传感器信号进行检测、判断和控制,确保设计安全可靠。

2.2 HNC-848D 系统主要性能及系统配置

华中数控 HNC-848D 为全数字总线式高档数控系统,采用模块化开放式体系结构,支持自主开发的 NCUC 总线及 Ether-CAT 总线协议,具有高速高精加工控制、五轴联动控制、多轴多通道控制、双轴同步控制及误差补偿等高档数控系统功能,具备面向数字化车间网络通信能力,满足机床复杂加工工艺及控制要求。

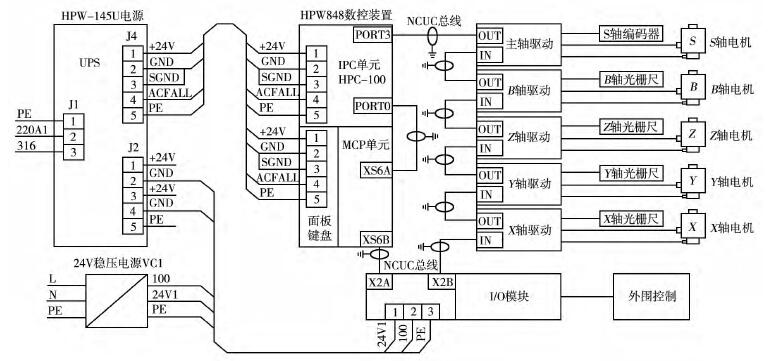

设备换脑改造采用华中数控 HNC-848D CNC 系统,系统连接及配置见图 1,其中 Y 轴带抱闸,伺服驱动、主机模块、通讯线缆、动力线缆、光栅尺和编码器电缆屏蔽层必须可靠接地,提高抗干扰性。

3 、改造实施

3.1 电气控制系统改造

3.1.1 伺服驱动器和电机

去掉原机床 X、Y、Z、B、S 轴 5 台交流伺服电机和伺服驱动器采用华中数控伺服驱动和登奇电机,外接制动电阻。其中 Y轴带抱闸,电机安装接口需设计电机座、过渡法兰和连轴器;主轴调速给定由数控系统程序 S 指令设定,主轴启动、停止、点动、变速等操作都集成在系统操作面板上。

3.1.2 光栅系统

更换原机床 X 轴有效行程 1640 mm,Y、Z 有效行程 920 mm光栅尺和 B 轴圆光栅为海德汉 18 000 线圆光栅,配海德汉标准电缆,实现各轴的全闭环控制;采用 2048 线 ROD480 圆光栅更换主轴定向 ROD486 圆光栅。

3.1.3 刀库

恢复刀库控制和管理功能,实现刀库自动找刀、定位,利用数控系统实现就近选刀功能,机械手自动换刀,并设置手动单步换刀功能,方便维护调试和操作人员进行换刀和对刀操作。

3.1.4 低压电气设计

更换机床控制和信号线缆和套管,数控系统及进给驱动部分加装隔离电源。驱动器电源进线加装交流电抗器,数控系统电源进线加装隔离变压器,保证所有装置接地良好。保留原机床电气控制柜,重新现场装配并进行二次布线,控制柜中低压控制元件全部更换新件,电柜出线按机床部件顺序排列,屏蔽线均可靠接地。更换操作箱,操作箱采用铝制机箱,更换控制面板、按钮站面板及面板元件,恢复原机床的控制功能。

3.1.5 逻辑设计与控制

I/O 模块通过总线连接到系统,利用 PLC 代替电路中大量的继电器和接触器的控制电路,实现机床的所有逻辑顺序控制任务,包括:主轴立卧转换、液压、润滑、夹紧放松、机械手运动、冷却、排屑、控制电源、外部保护等控制,系统具备梯形图在线监控功能。主轴立卧转换通过 PLC 完成,转换到位后才允许启动。

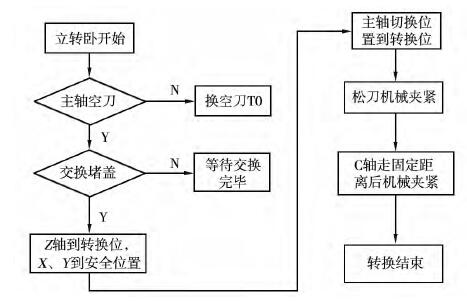

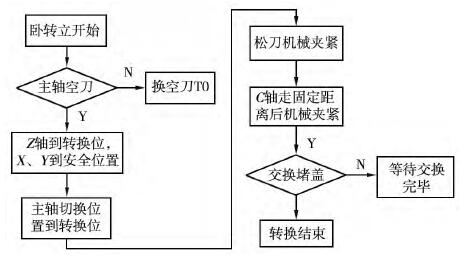

(1)立卧转换及换刀。该设备的主要动作是主轴立卧转换和机械手换刀。根据加工需要选择主轴立式或卧式加工,转换过程见图 2、图 3,保护主轴的堵盖总是装在不用的主轴上,避

免进屑子。机械手换刀动作基本流程可以分解为选刀过程和换刀过程,选刀动作必须在换刀动作之前完成。选刀动作主要是负责选取指定的刀号的刀具,旋转刀库到指定刀具位置,然后等待换刀动作开始。换刀动作主要负责将刀库上选定的刀具和主轴上的刀具进行交换的动作。

图 1 系统连接及主要配置

图 2 立式转卧式

图 3 卧式转立式

(2)主要参数设置。MH1600W 立卧转换加工中心是通过立式或者卧式的不同换刀位置来进行换刀;换刀位置参数在坐标轴参数下面的对应轴 0(X)、轴 1(Y)、轴 2(Z)参数:

立式主轴定向位置参数为 #105 539=2792;

卧式主轴定向位置参数为 #105 590=3190;

立式 Y 轴换刀位置参数为 #101 021=22.145;

立式 Z 轴换刀位置参数为 #102 021=-33.7;

卧式 Y 轴换刀位置参数为 #101 022=21.345;

卧式 Z 轴换刀位置参数为 #102 022=-180.8;

卧式 Z 轴让刀位置参数为 #102 023=0。

3.1.6 其他功能

(1)系统具备反向间隙补偿、丝杠螺距误差补偿等功能,可对机床的几个轴向移动分别进行补偿,消除传动间隙。同时调整系统和驱动器参数,使机床具有较高的回零精度和响应速度。

(2)恢复原机床各项控制、连网功能,设置全方位报警文本功能,使系统能自动检测由于误操作、编程错误,各电气部件问题所引起的各种故障,系统除进行相应的保护动作外,同时显示报警号和报警文本,方便维护。

3.2 机械、液压、润滑检修

(1)检查机床各轴的滚珠丝杠,更换联轴节,更换各轴滚珠丝杠两端的支撑轴承、轴承调整垫,消除丝杠轴向窜动。调整各轴滚珠丝杠的轴向预加载荷,消除反向间隙,保证机床各轴的定位精度及重复定位精度要求。

(2)检修工作台,检修转台锁紧装置,对工作台锁紧槽除锈处理,更换锁紧缸,检修 B 轴蜗轮蜗杆,调整蜗轮蜗杆间隙,更换蜗轮蜗杆轴承和编码器,使定位准确。

(3)更换主轴前、后端轴承,检查主轴箱内各换挡齿轮及拔叉是否磨损或损坏;检查主轴锥孔的磨损情况,可用标准研棒研磨处理;更换蝶簧,调整松拉刀机构和压力,达到松拉刀要求。

(4)更换 X 轴导轨刮屑板,防止铁屑及灰尘进入导轨,造成导轨刮伤;检修机床各轴防护装置,更换全部 X 轴、Y 轴、Z 轴防护板的密封条,防止杂物进入。

(5)检修机床自动换刀装置,即刀库及机械手装置,检查液压阀、液压马达、更换损坏的零件及电磁阀,使机床自动换刀稳定可靠。

(6)检查液压装置及液压箱,更换机床老化或损坏的液压元件、阀体、管路、电磁阀、密封圈、集中润滑装置、润滑管路、分配器,冷却装置及管路等,更换蓄能器,检修液压泵,防止泄漏,压力达到正常标准,液压间歇自动补压,解决液压频繁启动导致油温过高和漏油问题。

几何精度调整检验合格后,后采用利用激光干涉仪对机床的几个轴向移动分别进行测量和补偿;同时调整优化系统和驱动器参数,使机床具有较高的动态性能、定位精度和重复定位精度,同时减小跟随误差。

4、 实施后的效果和优点

换脑改造后,机床的定位精度、重复定位精度达到原有机床的精度;按 GB/T 18400.7—A320 轮廓加工试件加工试切,经三坐标测量机测量,直线度、垂直度、圆度、孔的定位精度等均达到原机床试件的加工精度。

在更换数控系统的基础上,使用全闭环控制、多平面刀具补偿、小线段连续优化过渡等功能,并通过以太网与车间 DNC 系统联网实现数据网络传输,实现机床状态实时采集与监控,大大提升机床的加工能力与加工效率。同时对原有的机械部分做了充分的维护和保养。对相关机械连接件做了必要的重新设计和更换。简化了电气柜内的线路连接,通过模块化的方式,重新设计电气柜的电气连接,方便维护和故障检修,设备可维修性得到提高。

5 、结束语

通过国家重大专项支持,采用华中数控 8 型系统成功进行换脑改造,在完成以上改造后,该机床的性能和精度达到或超过原机床。经过近半年时间的生产实践证明,该改造方案经济可行,系统运行稳定,故障率很低,故障停机时间比以前大为减少,提高了加工精度,原值 550 万元濒临报废的设备在科研生产中又重新焕发生机,取得良好的经济效益,完全能够满足航天军工高精度、高效率、高可靠性的要求,改造费用控制在同档次进口机床价格的 1/4 以内,避免了采用进口数控系统进行改造成本高、时间长等问题,实现进口数控系统的国产化替代,延长设备使用寿命,达到预期的效果。同时推动国产高档数控系统在航天领域广泛应用,提升军工企业的智能制造能力和生产效率,保障军工企业信息安全、产业安全和经济安全,为国防安全的自主可控提供保障。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息