基于华中 8 型数控系统的热误差补偿技术研究

2021-2-22 来源:武汉交通职业学院 作者:宋艳丽

摘要: 为满足机床精度要求,提出有传感器热误差补偿方法。详细介绍了热误差补偿原理,通过测试对比和数据分析,对机床的热误差问题进行实验研究。依据统计数据得出结论,将结论及方法应用于数控系统中,对数控系统热误差补偿模块进行完善。结果表明: 传感器热误差补偿方法可以解决机床热误差造成的精度问题,广泛应用于机床质量检验。

关键词: 华中 8 型数控系统; 热误差补偿; 传感器

0、前言

随着国内装备制造业向数控化、智能化发展,高端数控机床的应用范围将越来越广,数控加工技术应用 “平民化”大势所趋,航空、航天、模具、汽车、医疗机械等领域需要大量的数控设备。随着产品要求的提高,机床的性能也随之提高,但是机床误差是亟待解决的问题,尤其是热误差,它是影响机床精度最重要的因素。

机床的热误差是机床自身结构或者执行机构产生的位置偏差,它是加工过程中,电气发热和运转部件之间的摩擦发热引起的局部结构变形。

华中 8 型数控系统针对该类变形量提供了多种补偿方案,其中有传感器的热误差补偿方法,包括结构的热偏移补偿和丝杠的热膨胀误差补偿,可在数控系统参数设置中,通过各轴的误差补 偿参数 parm300005进行开启。

1、补偿原理

热误差补偿功能大部分情况用来解决机床结构部件如主轴和传动部件如丝杠等零部件在工作过程中产生的热变形问题。热误差补偿方法包含了与机床结构相关的热误差偏置补偿,以及与丝杠热膨胀相关的热误差斜率补偿。华中 8 型数控系统给出了 3 种热补偿方案: 热误差偏置补偿、热误差线性热膨胀补偿、热误差混合式补偿。

1. 1、热误差偏置补偿

在热变形部件上安装温度传感器,检测传感器的实时温度,通过查询补偿表中相应温度的补偿值来偏移目标轴的机械坐标系,用于消除由于热变形引起的零件轴向热位移。热误差偏置补偿应用于补偿机床主轴等结构体的热变形时,需设置的各参数为:

( 1) Parm 300007: 热误差偏置表测量起始温度;

( 2) Parm 300008: 热误差偏置表测量温度点数;

( 3) Parm 300009: 热误差偏置表测量温度间隔;

( 4) Parm 300010: 热误差偏置表温度传感器编号;

( 5) Parm 300011: 热误差偏置表起始参数号。

利用上述参数设置热误差补偿表和对应的温度传感器,补偿算法能根据当前测量的温度值,查询补偿表计算出热误差补偿值 K( T) 。

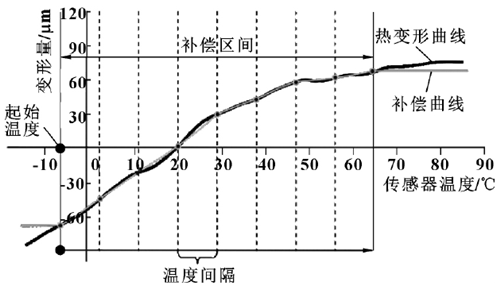

假设补偿轴为 X 轴,并且热误差补偿原理图如图 1 所示,则偏移补偿数学模型为:

Dx = -K( T)

图1:热偏置补偿原理

1. 2、热误差线性热膨胀补偿

在传动部件 ( 丝杠、齿轮齿条) 上安装温度传感器,测量出传动部件极限温度区间内所有温度点对应的目标点热变形量,通过统计和计算,合理安排温度补偿间隔,将计算出的热误差补偿数据填入补偿表中。系统通过检测温度传感器的实时温度,查询补偿表中对应温度的补偿值,根据目标轴的实际位置相对于热膨胀零点的距离折算出补偿量,并将其输出到目标轴上,用以消除传动部件当前所在位置相对于热膨胀零点的热伸长量。

传动机床进给轴的线性热膨胀误差主要用热误差线性热膨胀方法补 偿,需设置的参数有:

( 1) Parm 300006: 热误差补偿参考点坐标 ( P0) ;

( 2) Parm 300012: 热误差斜率表测量起始温度;

( 3) Parm 300013: 热误差斜率表测量温度点数;

( 4) Parm 300014: 热误差斜率表测量温度间隔;

( 5) Parm 300015: 热误差斜率表温度传感器编号;

( 6) Parm 300016: 热误差斜率表起始参数号。

利用上述参数设置热误差斜率表和与之对应的温度传感器,补偿算法根据当前测量的温度值,查询斜率表计算出热膨胀斜率值 tanβ( T) 。

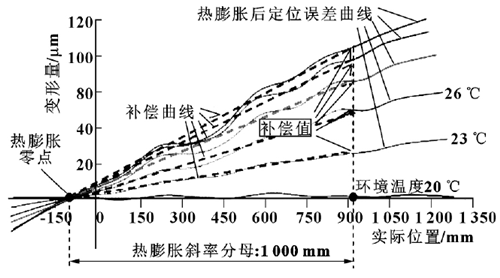

设补偿轴为 X 轴,则如图 2 所示为线性热膨胀补偿原理,线性热膨胀补偿数学模型为:

Dx = - ( Px-Po) ×tanβ ( T)

图2:线性热膨胀补偿原理

1. 3、热误差混合式补偿

热误差混合式补偿方案同时包含前 2 种方案。假设补偿轴为 X 轴,则混合式补偿数学模型为:

Dx = -[K( T) + ( Px-Po) ×tanβ( T) ]

2、设备安装与调试

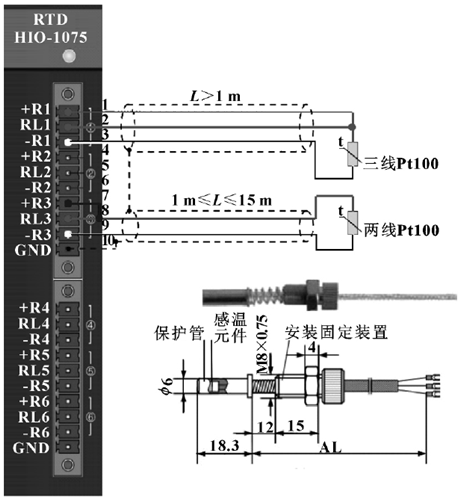

HNC-8 型系统提供 2 种温度采集板: HIO-1075和 HIO-1076,Pt100、KTY84 型号温度传感器分别是其常用的 2 种温度传感器。传感器的引脚分为两线、三线和四线 3 种形式,本文作者选用的板卡只支持两线和三线这 2 种形式。2 种规格的温度采集板每块提供 6 组温度传感器接口,而 1 个接口对应 3 个接线端子: 电源正+R、电阻采样端 RL、电源负-R。

在使用两线传感器时,电源正+R 和电阻采样端RL 需要接短路线。传感器的线长超过 1 m 时建议使用三线的传感器,由于温度传感器是高精度温敏电阻,线路过长会使导线电阻累计到电路中,影响采样精度。使用三线传感器,通过温度采集板可根据+R与 RL 之间的电压差计算线上损耗,消除导线上的电阻误差。HIO-1075 板与 Pt100 的接线如图 3 所示,为避免导线受温度影响而产生电阻变化,建议使用镀银特氟龙导线。

图3:HIO-1075 板与 Pt100 的接线

2. 1、系统参数及 PLC 设置

( 1) 首先在温度采集板上安装好温度传感器,然后将温度采集板插入 6 槽或 9 槽 I/O 盒中,上电后修改 PLC 和参数。

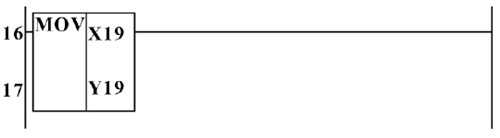

一般情况下, PLC 中的加密狗 MOV “X9 ”“Y9”需要改成“X19” “Y19”,但是因为加装了温度采集板后,系统会识别出第二个 I/O 设备,则 PLC修改后如图 4 所示。

图4:扩展 I/O 后的 PLC 修改

还需要更改 【硬件配置参数】,总线 I/O 盒才能正常工作。将新识别出的设备参数中的 “输入点起始组号”、“输入点组数”、“输出点起始组号”、“输出点组数”都改为 “10”。参数配置如图 5 所示。

图5:扩展 I/O 后的参数配置

( 2) 断电 重启,查看系统 【诊 断】 界面下的【输入/输出】信号。

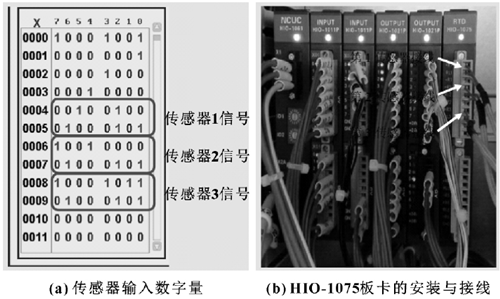

如图 6 所示,连接 3 个传感器后,系统在原有的4 组输入信号后又识别出了 6 组信号。X4. 0 ~ X5. 7为第 1 个传感器的数字信号,X6. 0 ~ X7. 7 为第 2 个,X8. 0 ~ X9. 7 为第 3 个。

图6:传感器输入数字量及 HIO-1075 板卡的安装与接线

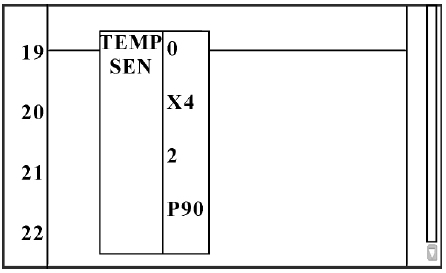

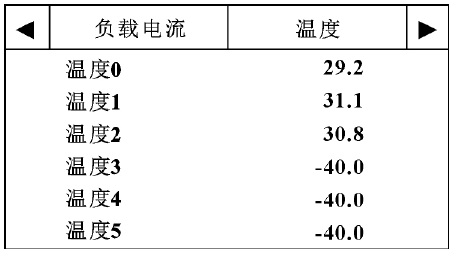

在 PLC 中增加 “热误差补偿模块 TEMPSEN”,如图 7 所示。在设置完参数和 PLC 断电重启后,在系统的主界面辅助显示区可看到各温度传感器的采样温度,如图 8 所示。

图7:热误差补偿模块

图8:主界面辅助显示区

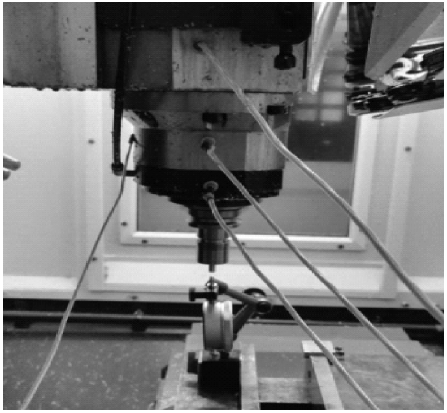

2. 2、传感器安装

一般情况下,传感器需要安装在机床各部件影响热变形的主要发热体上,比如影响主轴发热变形的轴承附近、进给轴丝杠螺母或轴承座附近,如图 9、图 10 所示。

图9:丝杠螺母附近的传感器布置效果

图10:主轴轴承附近的传感器布置效果

由于热传导及散热等因素的影响,目标温度的变化与机械结构的变形存在不同程度的滞后或超前,所以需要对温度布置点进行一定的筛选,选出结构体膨胀、收缩与目标点升温、降温非常契合的传感器布置点。

使用激光干涉仪对机床从冷机到热机、再从热机到冷机这一过程中的结构热变形误差进行测量。为了让这一热变形过程更加明显地被激光干涉仪捕捉到,可在激光测量的每次往复循环中插入一个连续的高速丝杠往复程序。

程序如下:

%0001

#0 = 1; 计数变量

#1 = 20; 测量次数

#52 = -100; 测量起点坐标,轴向最小位置

#53 = 50; 激光测量间距

#54 = 6; 激光测量段数

#5 = 20; 加热循环次数

#6 = 300; 冷却暂停时间,单位: s

M98 P0002; 调用激光测量程序

WHILE #0 LE #1

IF #0 LE [#1 /2]

M98 P0005 L [#5]; 调用加热运动程序

M98 P0002; 调用激光测量程序

ELSE

G90 G53 G0 X [#52+#53* #54 /2 + 5]; 运行到测量行程中点附近

G4 P [#6]; 冷却暂停

M98 P0002; 调用激光测量程序

ENDIF

#0 = #0+1

ENDW

M30;

程序首先执行一遍激光测量循环,然后在全行程内往复 G0 跑机 20 遍后再次执行激光测量循环,执行10 次后,进入冷却测量阶段,在每次激光测量间隙插入 5 min 的机床静止程序,使丝杠自然散热。

%0002

G90 G53 G0 X [#52]

G91 G0 X-2

G4 P2000

X2

G4 P4000

M98 P0003 L [#54]

G91 G0 X2

G4 P2000X-2

G4 P4000

M98 P0004 L [#54]

M99

%0003

G91 G0 X [#53]

G4 P4000

M99

%0004

G91 G0 X [-#53]

G4 P4000

M99

%0005

G90 G53 G0 X [#52+5]

G4 P1000

G90 G53 G0 X [#52+#53* #54-5]

G4 P1000

M99

3、案例应用

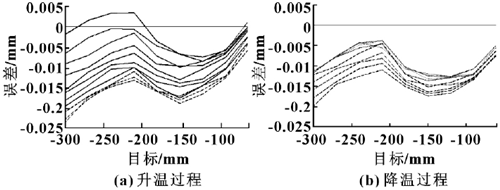

图 11 是某钻攻中心 Z 轴热变形采样数据。

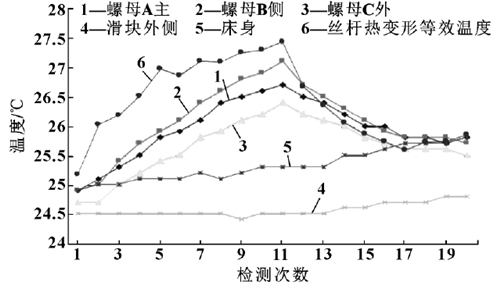

图11:升、降温过程中丝杠定位误差 ( 有选择的数据)

图 12 为目标点温度与变形量折算温度的相似度,可以看出: 太靠近丝杠螺母和远离螺母的传感器与丝杠热变形变化趋向都没有螺母侧的传感器契合,所以选择该处的传感器作为温度敏感点,将其和导轨处的床身温度进行差值运算,该丝杠的热膨胀补偿是由该差值确定,X 轴丝杠采样温度为Xo,床身环境温度为 To,X 轴丝杠相对温升为 Xt,则:

Xt= Xo- To

图12:目标点温度与变形量折算温度

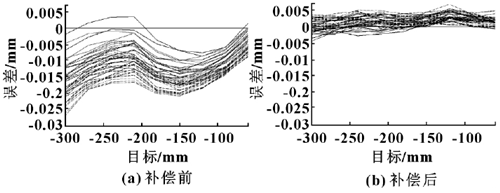

根据丝杠热膨胀的收敛特性计数处热膨胀零点在机床坐标-16. 1 mm 处,由于测量起点为-60,终点-300,设折算温度为 t,丝杠热变形量为 a,热膨胀系数为 q,则: t = a÷[-16.1-( -300) ]×1 000÷q,通过上面的折算公式可将丝杠目标点的相对距离纳入对应于不同温度的膨胀系数中,可以实现热误差补偿。图 13 显示了补偿前后丝杠的线性定位误差曲线 ( 包括加热和冷却) 。

图13:补偿前后丝杠线性定位误差曲线 ( 所有数据)

4、结束语

详细介绍了热误差补偿原理及实际应用,将有传感器热误差补偿应用到华中 8 型数控系统中,通过实验,得到了补偿前后丝杠的线性定位误差曲线,分析该线性定位误差曲线,能更好地解决热误差造成的精度问题,从根源上解决机床加工所产生的误差。将有传感器热误差补偿应用到华中 8 型数控系统中,提高了产品加工精度和加工效率,已在实际生产中得到广泛应用。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息