MAG 曲轴车拉外铣 NC 编程研究与应用

2023-4-28 来源: 神龙汽车有限公司 作者:徐咏祥 李道国

摘要 : 加工程序由 NC 根据零件几何参数的设定自动生成。通过曲轴升程、切入角、切出角、轴颈直径、连杆颈相位角、回退位置、工步布置等参数自动编译生成。NC 将轴颈的圆弧切削分成细微的直线插补。每一段切削中包含工件的旋转角度、X1 轴和 X2 轴的位置、进给速度。每一个工步对应一个子程序。

关键词 : 参数编程 连杆颈 升程 切入角工步

1.引言

MAG 车拉外铣是曲轴加工过程中的重要装备之一。由于曲轴结构特殊,加工工艺复杂,导致 NC 编程难度加大。通常加工新品种时 NC程序都是由设备厂家根据机床结构特点来进行编制的。2022 年神龙公司需要生产 FCA 曲轴,请厂家来编程成本较高,时间也较紧张。经过几个月的研究,我们搞清楚了 MAG 车拉外铣整套 NC 程序的结构及所有参数化编程的原理。同时,根据该原理,我们成功编写了一套应用于 FCA 曲轴的加工程序,不仅节省了一笔费用,也保证了公司 FCA 曲轴项目的顺利推进。

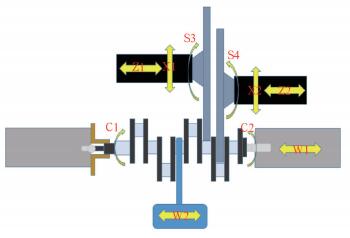

图 1 设备各伺服轴运动示意图

2.MAG 车拉外铣设备结构特点

如上图 1 所示,MAG 车拉外铣共有 10 个数控伺服轴,共同协调完成曲轴主轴颈和连杆颈的车拉外铣加工。为提高加工效率,保证加工精度,设备采用了双刀盘结构设计。通常左刀盘加工主轴颈,右刀盘加工连杆颈。左卡盘固定,右卡盘W1 轴可以独立左右方向移动,以适应不同长度的曲轴加工。中心架 W2 也可以左右移动,用来调整中心架的夹持位置。从整个结构来看,是一个非常开放的设计,可满足用户多品种的加工需求。

3. 程序结构

MAG 车拉外铣 NC 程序根据程序实际控制内容可划分为准备程序、加工程序、安全程序三个部分。

3.1准备程序

准备程序主要用于加工前的准备、加工过程中的应急处理以及加工完成后的上下料等工作。加工前的准备主要包括工件类型选择、各轴定位两个准备工作。工件类型选择是通过人机界面编程里面的参数来进行选择。工件类型还包含了 W1 轴的位置即工件长度、刀具寿命两个主要信息。各轴定位动作包含 :Z1、Z2 轴定位到加工位 ;W1 轴根据设定的工件长度定位到工件两端合适的位置 ;W2 轴中心架定位到设定的夹持位。其中,顶尖顶紧、卡盘卡爪夹紧、中心架夹持都带有位移传感器进行检测,只有到达设定的范围后才认为定位动作执行完成。刀盘信息则是在刀盘更换后自动读取刀盘文件里的数据获取。

3.2加工程序

加工程序由 NC 根据零件几何参数的设定自动生成。通过曲轴升程、切入角、切出角、轴颈直径、连杆颈相位角、回退位置、工步布置等参数自动编译生成。NC 将轴颈的圆弧切削分成细微的直线插补。每一段切削中包含工件的旋转角度,X1 轴和 X2 轴的位置,进给速度。每一个工步对应一个子程序。

3.3安全程序

安全程序在设备整个自动循环过程中一直运行,当各个移动部件触发了设定的任意一条安全条件后系统会执行相应的安全处理措施,通常是将各轴的速度设为零,使轴无法移动,从而达到保护机床的效果。

4. 参数化编程

MAG 车拉外铣 NC 程序采用了参数化编程。

用户可通过人机界面对工件类型、零件几何参数、刀具信息等进行设定,NC 则根据用户设定的参数自动生成加工程序。主要包括以下几部分内容。

4.1 工件类型选择

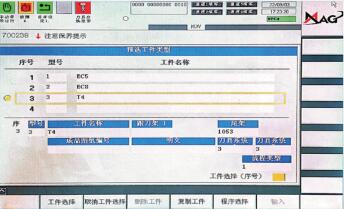

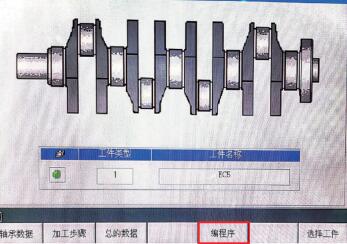

工件类型选择程序通过图 2 界面进行设定。

图 2 选择程序界面

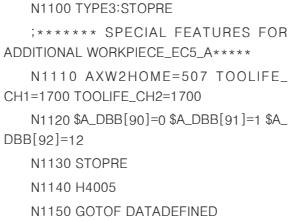

下面以零件 EC5_A 选择程序进行说明 :

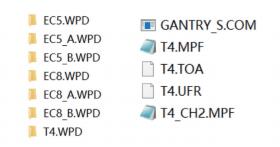

每个零件类型中设置了尾架的原位位置AXW2HOME, 左 刀 盘 的 刀 具 寿 命 TOOLIFE_CH1,右刀盘的刀具寿命 TOOLIFE_CH2.图 2 “尾架” 下面的数值 1053 表示 W2 轴加工时移动到的位置,该位置是根据工件长度和顶尖长度设定的。刀具系统链接的是加工该工件所引用的刀具数据文件,左右两个刀盘分别对应两个刀具数据文件。依照上述编程规则,我们完成了 FCA 曲轴T4 类型的选择程序编程。如图 3 所示,在工件程序目录下将原来使用的程序复制一份,将文件夹名改为新零件对应的名称 T4.WPD, 该文件夹里面的四个文件也改成相应的名称 T4.MPF、T4.TOA、T4.UFR、T4_CH2.MPF。 接 下 来 进入工件选择画面(如图 2),同样可以将原来的工件类型复制粘贴到空白行,修改工件名称为T4 与工件程序名称一致。型号 “3” 与准备程序startup.mpf 中语句 CASE $A_DBW[404] OF 0GOTOF ERROR_1 1 GOTOF TYPE1 2 GOTOFTYPE2 3 GOTOF TYPE3 对应。

图 3 新增 T4 零件程序

4.2 加工程序

加工程序是放在子程序目录中的,程序名和程序内容都是自动生成的。BEARB00 是总的加工控制程序,里面包含程序原点的偏移、中心架的夹持位置、每个轴颈相对于曲轴左端面的距离。BEARB01 对应第一工步,BEARB02 对应第二工步,每个子程序对应一个工步。

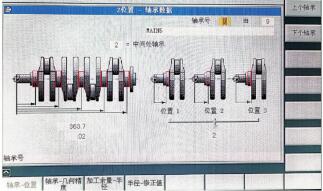

4.2.1 轴承位置的设定

进入轴承数据 - 轴承位置画面,需要加工的轴颈从左往右先连杆颈后主轴颈进行排序编号,该编号在后续的工步编制中要用到。下面可以对所编辑的轴颈进行注释,如 MAIN5 表示第五主轴颈,PIN3 表示第三连杆颈。“中间处轴承” 表示加工该轴颈所使用的定位基准,“1” 为该轴颈的左端面为基准,“2” 为轴颈中心点为基准,“3”为右端面为基准,这些基准会影响加工时刀具左右定位的位置。每个轴颈到曲轴左端面的距离在图 4 所示画面中定义,如图 4 中数值 “363.7” 表示第五主轴颈到曲轴左端面的距离为363.7毫米,下面的 “.02” 为精调修正值 0.02 毫米。

图 4 轴承位置设定示意图

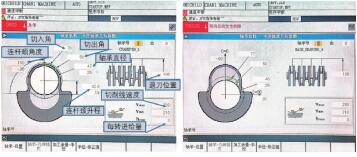

4.2.2 轴承几何精度的相关参数设定

图 5 轴径参数设定

切入角用来指定刀具从哪个角度接近轴颈,从而避开平衡块实现最优的加工节拍。切出角表示退刀时工件所处的角度,要兼顾工件是否加工完成和设备安全。轴承直径是指加工完成后轴颈的直径,轴承直径会影响快进转工进的位置,主要是定义轴颈加工尺寸。连杆颈升程是根据产品要求设定的。连杆颈角度是指连杆颈相对于基准角的角相位。退刀位置指一个工步加工完成后刀盘后退的距离,以避免进入下一工步时与平衡块发生碰撞。切削线速度是由刀具特性决定的,用来控制加工时刀盘的旋转速度,因为有的产品需要加工平衡块的侧面,从而导致在工件的不同角度切削量不一致,所以设定了最高线速度和最低线速度,当切削量最小时使用最高速度,切削量最大时使用最低速度。每转进给量指刀盘每旋转

一圈的切削量。

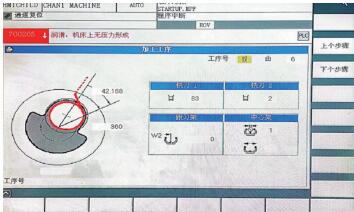

4.2.3 工步

轴承数据编辑完成后需要将这些轴承加工进行组合,左刀盘是加工主轴颈,右刀盘是加工连杆颈,由于连杆颈进刀角度以及连杆颈和主轴颈在工件上轴向位置的限制,所以连杆颈和主轴颈加工不能任意组合,而全部分开又会影响整体的加工节拍,所以需要合理的分配工步内容。图 6 “工序号 “5” 由 “6”” 中的 “5” 表示当前编辑的工步号,“6” 表示整个加工工步为六步。铣刀 1 表示左刀盘加工的内容,铣刀 2 表示右刀盘加工的内容。下面的 “83” 和 “2” 表示轴承号,由于右刀盘在加工 2 号轴颈时不适于左刀盘加工,因此在这里设置了一个中间等待位置即“83”,此时左刀盘退到安全位置等待。“跟刀架”是定义右卡盘的程序原点偏移。“中心架” 表示在该工步中是否需要夹紧,“1” 表示需要夹紧,“0”表示不需要夹紧。编辑完当前工步后点击右侧“上个步骤”或“下个步骤”编辑前一工步或后一工步。

图 6 工步设定

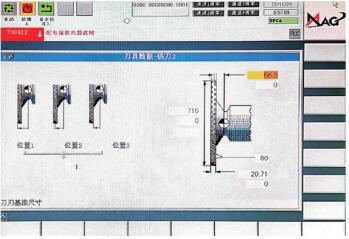

4.2.4 刀具数据

图 7 刀具参数设定

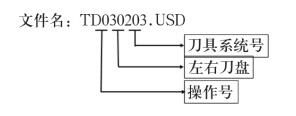

刀具数据页面中需要给定刀盘到刀座基准的距离,两个相邻刀片之间的间距,刀盘的宽度,加工时以刀盘的哪个位置为基准。刀具管理的基本数据存储在控制系统。换刀后,该数据块被加载到控制系统中。刀具数据基于相关刀具盘和刀具数据块。刀具数据存储在硬盘上的文件中。每个刀具数据块有一个文件,文件名包含刀具系统编号和左右刀盘编号。如下 :

图 8 刀具文件名定义

刀具系统号即为工件型号选择画面中的 “刀具系统”,左右刀盘号 “01” 表示左刀盘,“02”表示右刀盘,一般一个机床一个操作号。

4.2.5 生成加工程序

数据填写完毕后即可生成加工程序,点击“编程序”,系统自动将生成的新的子程序放入“子程序” 目录下并删除原来的程序。子程序以BEARB 开头,后面的数字表示工步号。

图 9 加工程序生成

5. 结束语

MAG 车拉外铣在加工曲轴主轴颈和连杆颈外圆时,由于曲轴连杆颈外圆容易受平衡块的干涉以及随动需要,加工难度非常大,这样就导致了 NC 编程非常困难。MAG 厂家针对车拉外铣零件加工特点,开发了一套自动生成 NC 程序的软件,从而大大简化了编程工作量。作为 MAG车拉外铣的用户,只有深入了解了这套软件的使用方法,掌握了参数编程要点,才能对该机床进行新品种零件的 NC 编程,从而扩充机床的零件加工范围。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息